- Поздравляем с юбилеем Гавриленко Валентину Александровну! Четверг, 15 февраля 2024 08:28

- Поздравляем с юбилеем Жигареву Галину Васильевну! Вторник, 05 декабря 2023 10:51

- 23 ноября 2023 г. в Москве прошла I международная конференция «Перевозки минеральных удобрений и сырья» Понедельник, 27 ноября 2023 07:06

- 31 октября 2023 года в рамках выставки «Химия-2023» был проведен круглый стол «Региональное развитие химической промышленности России» Понедельник, 27 ноября 2023 06:54

- «Химическая промышленность в регионах: состояние и перспективы» – тема круглого стола на выставке «Химия 2023» Понедельник, 09 октября 2023 06:16

-

Вышел в свет очередной номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 6 (135) за 2023 год

В номере: НОВОСТИ ХИМИЧЕСКОЙ ИНДУСТРИИ – новости компаний, наука, технологии; ФОРУМ: Репортаж с Международной выставки «Химия-2023»; ИТОГИ: Региональное развитие химического комплекса России; АКТУАЛЬНО: Важнейший проект технологического суверенитета; ИМПОРТОЗАМЕЩЕНИЕ: Высшие жирные спирты – мировые рынки и перспективы производства в России; НАУКА И ПРОИЗВОДСТВО: «Высшая лига» мировой науки; ЛИЧНОСТЬ В ХИМИИ: Сергей Семенович Наметкин, 1876–1950; К 65-ЛЕТИЮ НИИТЭХИМ: На главных направлениях химизации народного хозяйства.

А ТАКЖЕ: Основные показатели работы химического комплекса России за январь–октябрь 2023 г. И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

ОСНОВНЫЕ ПОКАЗАТЕЛИ РАБОТЫ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ ЗА ЯНВАРЬ‒АВГУСТ 2023 г.

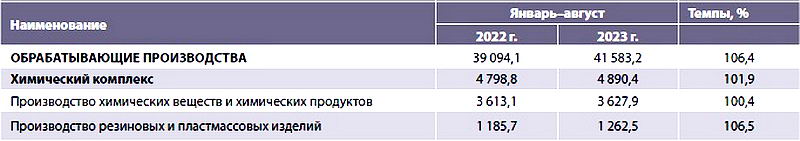

Объем отгруженных товаров собственного производства, выполненных работ и услуг собственными силами по виду деятельности «Обрабатывающие производства» в январе–августе 2023 г. составил 41 583 млрд руб., или на 6,4% больше, чем за аналогичный период 2022 г. (табл. 1).

Объем отгруженных товаров собственного производства, выполненных работ и услуг собственными силами по виду деятельности «Производство химических веществ и химических продуктов» за 8 месяцев текущего года составил 3 627,9 млрд руб. и вырос на 0,4% по сравнению с тем же периодом предыдущего года, а по виду деятельности «Производство резиновых и пластмассовых изделий» отмечался рост этого показателя на 6,5%.

Доля химических веществ и химических продуктов в отгрузке товаров собственного производства по виду деятельности «Обрабатывающие производства» за 8 месяцев текущего года по сравнению с аналогичным периодом прошлого года немного выросла (с 8,7 до 9,2%), при этом доля отгрузки товара по сфере деятельности «Производство резиновых и пластмассовых изделий» за этот период составила, как и в прошлом году, 3%.

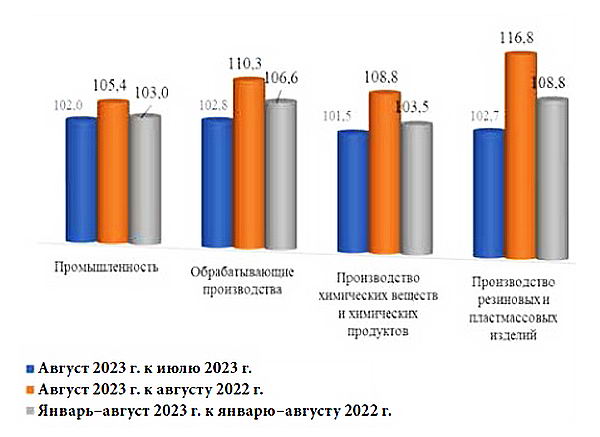

В августе текущего года индекс производства резиновых и пластмассовых изделий был выше показателя промышленности в целом на 0,7%, а индекс производства химических веществ ниже на 0,5% (рисунок).

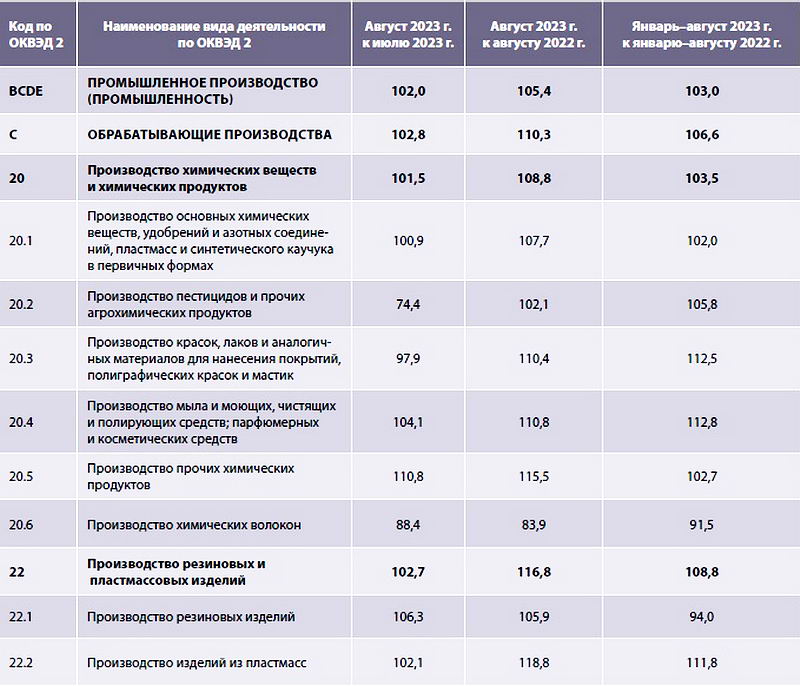

В январе–августе 2023 г. наиболее активно развивались следующие сферы деятельности: «Производство красок, лаков и аналогичных материалов для нанесения покрытий, полиграфических красок и мастик», «Производство мыла и моющих, чистящих и полирующих средств; парфюмерных и косметических средств». Замедление темпов выпуска продукции особо отмечалось в сферах деятельности «Производство резиновых изделий» и «Производство химических волокон» (табл. 2).

Дорогие друзья, уважаемые коллеги!

Продолжение этой статьи вы можете прочитать в электронной или бумажной версии ВЕСТНИКА ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ. Стоимость подписки на 2023 г. (годовой комплект) составляет (в учетом НДС):

– печатная версия: 6336 руб.

– электронная версия: 4752 руб.

Подробнее: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Тел. +7 (495) 332-06-24

Тел. моб. +7 (925) 361-70-92

Пищевые добавки: тенденции мирового рынка и перспективы в РФ

Пищевые добавки и пищевые добавки – специальные вещества и соединения, добавляемые в пищевые продукты для насыщения их необходимыми свойствами во время производства, хранения или упаковки. Некоторые добавки использовались на протяжении веков для более длительного хранения продуктов – уксус, соль, сахар и т.д. С появлением во второй половине ХХ в. продуктов ультраобработки появилось множество добавок как натурального, так и искусственного происхождения. Пищевые добавки вводятся в состав продуктов питания в производственном процессе, также добавление пищевых добавок может быть на этапе обработки или упаковки, в зависимости от разновидности продукта.

Стабильный рост на фоне новых трендов

Объем мирового рынка пищевых добавок в 2022 г. составил 107,0 млрд долл. По экспертным оценкам, в текущем году он достигнет 136,2 млрд долл. и, как ожидается, к 2028 г. составит 162,1 млрд долл. При этом совокупный годовой темп роста (CAGR) составит в период 2023–2032 гг. не менее 5,2%.

Росту рынка способствует многофункциональность пищевых добавок и, как следствие, повышение их привлекательности у производителей и дистрибьюторов пищевой продукции. Кроме того, росту рынка способствует увеличение потребление продуктов питания и напитков стабильного качества с улучшенной внешней и вкусовой привлекательностью.

Прогнозируется, что на рост рынка окажет положительное влияние быстрое распространение новых технологий в пищевой отрасли для удовлетворения потребительского спроса на продукты и напитки здорового питания. Например, компании, работающие на рынке пищевых добавок, сейчас сосредоточили внимание на использовании методов микрокапсулирования, которые позволяют сохранить общую целостность пищевых продуктов, стабилизируя чувствительные аспекты, такие как вкус, внешний вид и срок годности.

Эксперты отмечают в качестве основного тренда рынка пищевых добавок растущее предпочтение «чистой этикетке» и натуральным ингредиентам. Clean Label или «чистая этикетка» – особый знак, которым отмечаются продукты, приготовленные из натуральных, простых и полезных ингредиентов, прошедших минимальную обработку. Наличие Clean Label гарантирует отсутствие в продукте искусственных и химических ингредиентов с непонятными простому потребителю названиями; отсутствие ингредиентов с негативным имиджем (например, пальмовое масло); минимальную степень обработки всех ингредиентов в продукте.

Следуя этой тенденции, ведущие производители пищевых добавок адаптируют производство, все в больших объемах выпуская добавки с «чистой этикеткой», которые можно использовать при разработке продуктов Clean Label.

Крупнейшие компании-производители пищевой промышленности стремятся производить продукты питания и напитки с меньшим содержанием жира и сахара. Благодаря этому увеличивается спрос на подсластители с меньшим содержанием калорий и жиров, и это предоставит возможность для роста рынка в ближайшие годы. Более широкое использование натуральных пищевых красителей также будет способствовать росту рынка.

Российский рынок: преодолевая зависимость от импорта

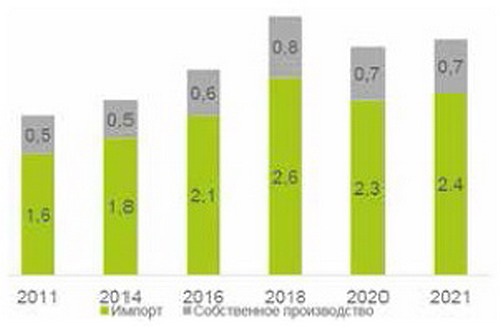

По оценкам Союза производителей пищевых ингредиентов (СППИ), в 2020 г. российский рынок составлял свыше 3 млрд долл., или почти 750 тыс. т (рис. 1), из которых более 2,2 млрд долл. (более 70%) приходилось на импорт (рис.2).

Весьма распространено заблуждение, что в СССР все пищевые продукты были абсолютно натуральными и не содержала никаких пищевых добавок. Разумеется, это не так. В СССР применение пищевых добавок было строго регламентировано и прописано в ГОСТах, ТУ и санитарных правилах. Такие правила были разработаны Министерством здравоохранения СССР и утверждены Заместителем Главного государственного санитарного врача СССР А.И. Заиченко 29 сентября 1978 г. В документе подчеркивется, что пищевые добавки добавляются по технологическим соображениям на различных этапах производства, хранения и транспортировки с целью улучшения или облегчения производственного процесса или увеличения стойкости продукта к различным видам порчи, сохранения структуры и внешнего вида продукта. Соответственно, индустрия пищевых добавок в СССР была значительной часть народно-хозяйственного комплекса, при этом весьма продуктивно была связана с химической промышленностью.

В рамках пищевой отрасли в СССР было:

- 10 предприятий по производству лимонной кислоты,

- 2 – по получению молочной кислоты,

- 4 – по производству винной кислоты,

- 2 выпускали фумаровую кислоту,

- 10 предприятий – уксусную кислоту,

- 5 предприятий – ванилин, душистые и ароматические вещества,

- 7 заводов производили витамины (11 из 13 незаменимых БАВ, биологически активных веществ.

На ряде предприятий, в том числе химических и фармацевтических, осуществлялось производство усилителей вкуса (лейцин, глутаминовая кислота), антиокислителей (токоферолы, аскорбиновая и изоаскорбиновая кислоты), яблочной и янтарной кислот, широкого спектра ферментов и аминокислот. В СССР выпускалось 5 наименований пищевых красителей (из них 3 в категории «натуральные»).

В Российской Федерации из числа основных пищевых добавок сегодня в ограниченных объемах производятся уксусная кислота синтетическая, соли ортофосфорной кислоты; нитрит натрия, глицерин и пропиленгликоль технические; модифицированные крахмалы (узкий спектр и ограниченный объем); карамельный колер Е150, ферментные препараты (узкий спектр – в основном амилазы и эндокринные: сычуг, пепсин). В РФ имеется «достаточное» производство лецитина (Е322 соевый и подсолнечный); лигидрокверцетина, арабиногалактана, гидрокарбоната натрия (E500 (ii)), карбоната калия (Е501 (i)), хлоридов калия (Е508), кальция (Е509) и магния (Е511), пиросульфита натрия (Е223), гидросульфита натрия (Е222), серной кислоты (Е513), диксида кремния (Е551) и силикагелей на его основе; полиэтиленгликоля (Е1521) и полиэтиленового воска окисленного (Е914).

На рис. 2 отражена динамика импорта пищевых добавок и ингредиентов в 2017–2021 гг., свидетельствующая о неуклонном росте зарубежных поставок. С 2021 г. в связи с пандемией COVD-19, когда нарушились поставки от ведущих азиатских производителей (Китая и Индии), ситуация несколько изменилась в сторону снижения импорта. С начала 2022 г. по отдельным компонентам ситуация обострилась, когда из-за украинского кризиса и введения санкций со стороны ЕС и США резко сократились отгрузки этих компонентов с заводов стран Евросоюза.

Сегодня, по оценкам экспертов, российское производство может обеспечить не более трети имеющегося спроса. Большинство российских производителей продуктов питания находит альтернативу европейским пищевым ингредиентам в Китае и в Индии. В то же время, мы наблюдаем, что российские производители, в том числе химические предприятия, проявляют все большую заинтересованность проектам в сфере пищевых добавок. К сожалению, данная тенденция сдерживается отсутствием базовых компонентов для производства (кислоты, соли, фосфаты и многое другое), как органических (большая часть компонентов для пищевых добавок производится из органического сырья), так и неорганических.

Дорогие друзья, уважаемые коллеги!

Продолжение этой статьи вы можете прочитать в электронной или бумажной версии ВЕСТНИКА ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ. Стоимость подписки на 2023 г. (годовой комплект) составляет (в учетом НДС):

– печатная версия: 6336 руб.

– электронная версия: 4752 руб.

Подробнее: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Тел. +7 (495) 332-06-24

Тел. моб. +7 (925) 361-70-92

СМЕЖНИКИ. Легпром – в ожидании инноваций химической отрасли

В начале осени сразу на двух выставочных площадках столицы состоялись обширные выставки текстильной и швейной продукции – «ИНТЕРТКАНЬ» в «Экспоцентре» и «ТЕКСТИЛЬЛЕГПРОМ» на ВДНХ. И на обоих форумах громко звучала тема обеспечения текстильной отрасли продуктами малой и средней химии. Текстильное производство возрождается, что особенно заметно в сфере нетканых материалов и технического текстиля. Увлечение текстильщиков импортом из Европы сошло на нет, а химпродукция из дружественных стран не всегда отвечает запросам в плане цены, качества и логистики. В общем, текстильщики приходят к мысли сформулировать химикам свое консолидированное «техническое задание». Насколько готова его выполнить химическая отрасль?

Экспозиция сентябрьского форума «ИНТЕРТКАНЬ» поразила обилием китайских и турецких фирм, предлагающих потребителям и швейникам огромное многообразие тканей, нетканых материалов и фурнитуры. Заметно меньше на стендах было химволокон, красителей, ПАВов и ТВВ, однако встречались и они. Сомнений нет – партнеры из Центральной и Юго-Восточной Азии охотно заменят и уже заменяют европейских производителей текстильной химии, продукцией которых охотно пользовались последнее десятилетие российские текстильщики и «нетканщики».

Химических предприятий из России и Белоруссии на выставке было не то что мало – но удручающе меньше, чем азиатских производителей. В то же время в ходе пленарного заседания из уст заместителя министра промышленности и торговли Олега Бочарова прозвучало заверение в том, что не менее 350 тыс. т синтетической пряжи готовы закупать ежегодно российские предприятия. СИБУР намерен поставлять синтетические нити в неограниченном объеме, а значит, за пряжей дело не станет, отметил замминистра. А волокна и нити, а также малотоннажную текстильную химию по конкурентным ценам – готовы ли предложить текстильщикам химические заводы РФ?

На состоявшемся в ходе форума заседании комитета по химическим волокнам, нитям, текстильной продукции технического назначения объединения СОЮЗЛЕГПРОМ выступил директор по маркетингу и стратегическому планированию ПАО «КуйбышевАзот» Дмитрий Рыбкин. Он отметил как укрепившуюся тенденцию существенный рост заказов на тонкие полиамидные нити текстильного назначения. Предприятие уже заложило в планы увеличение ассортимента текстильных нитей и рост их производства не менее чем на 2 тыс. т в год (в I полугодии 2023 г. было выпущено 2,4 тыс. т полиамидной нити). Намечается и прорыв в области производства готовой текстильной продукции. Предприятие «Балашовский текстиль», подразделение «КуйбышевАзота», уже сейчас практически вышло на целевые показатели, намеченные на 2025 г., – 5 млн м полиамидных тканей в год.

Да, похоже, отечественное текстильное производство, казалось, полностью загубленное в 2000-х гг., возвращается к жизни. Более того – появляются новые предприятия по производству тканей! На заседании комитета по химволокнам СОЮЗЛЕГПРОМа выступила Надежда Аверина, генеральный директор ООО «Первая ткацкая фабрика», которая на наших глазах, практически с нуля возникает в Нижегородской области (ТОСЭР «Володарск»). Предприятие будет специализироваться на выпуске полиэфирных нитей и трикотажного полотна, в проекте заложено производство готовой продукции – мебельных тканей, домашнего текстиля и специальных тканей. По словам Н. Авериной, до конца 2023 г. намечено завершить строительство первой очереди ткацко-отделочного производства.

В процессе производства текстильной нити на «Первой ткацкой фабрике» будет использоваться дробленый материал из ПЭТ-бутылок в смеси с первичным пластиком. Доля флексы в составе готовой нити может достигать 95%. Естественно, столь сложное производство потребует не только консолидации с химическими предприятиями региона, но и собственного мощного лабораторно-исследовательского комплекса. Г-жа Аверина обращается с просьбой к химикам помочь наладить работу лаборатории и даже «прислать химиков».

Очевидно, за этим дело не станет. Ведь научный потенциал химической отрасли, в том числе в текстильной химии, удалось сохранить, несмотря на все печальные обстоятельства 1990-х и 2000-х гг. Так, ивановский Институт химии растворов (ИХР РАН) сохраняет лидерские позиции в сфере совершенствования полимерных волокон и придания им новых свойств. По сообщению главного научного сотрудника лаборатории ИХР РАН Натальи Пророковой, ивановцам удалось создать полипропиленовую текстильную нить со свойствами, как у фторопласта. По технологии ИХР, на стадии производства фторопластовая суспензия Ф-4Д наносится на поверхность нити. Главной задачей ивановцев было преодолеть низкую адгезию фторопласта, и это получилось. Суспензия под воздействием оригинальных технологических процессов стала впитываться в легкоплавкую нить, что делает ее в 1,5 раза прочнее, придает уникальную гибкость и эластичность, устойчивость к трению, а также хемо- и огнестойкость. Метод позволяет производить уникальные полипропиленовые нити по цене, в разы ниже полностью фторопластовых.

Конечно, интерес к таким удивительным превращением нитей и пряжи должен был рано или поздно подстегнуть интерес российских текстильщиков к разработкам и умениям отечественных химической науки и индустрии. Ввиду известных событий получается – раньше, чем ожидалось.

Так, на выставке «ТЕКСТИЛЬЛЕГПРОМ» экспертная сессия «Инновации химической отрасли для легпрома» сопровождалась бурным интересом текстильщиков к новациям в сфере текстильно-вспомогательных веществ, которые озвучила начальник отдела московского «НПФ «ТРАВЕРС» Алла Петраченкова. Модератором сессии выступила генеральный директор Ассоциация «Росхимреактив» Ирина Вендило, и она в ходе дискуссии представила объемную картину достижений малотоннажной химии в сфере подготовки тактильных нитей, пряжи и финишной отделки тканей. Она особенно отметила устойчивый потребительский тренд на «умный текстиль», создание которого стало возможно только с использованием новейших достижений химических науки и технологий.

Подлинным гимном современной химии стало выступление на сессии директора по развитию проектов завода «Термопол» Владислава Иванова. Современные нетканые материалы и, шире, синтетическая текстильная продукция моделируют наиболее эффективные и оптимальные свойства природных материалов, а по определенным параметрам превосходят их. Полиэфирные волокна максимально адаптивны для широких промышленных задач – от геотекстиля до создания огнестойких тканей и материалов защищающих от полярного холода. Особо В. Иванов подчеркнул тенденцию на полирециклинг, повторное использование синтетических материалов и пластика. Так, «Термопол», производство которого изначально ориентировано на первичное высококачественной сырье, преимущественно полиэфирное, включил в ассортимент производства новые материалы Холлофайбер ЭКОСОФТ – высококачественные утеплители с применением из вторичного и/или переработанного сырья.

На главных направлениях химизации народного хозяйства. К 65-летию НИИТЭХИМ

Научно-исследовательский институт технико-экономических исследований химической промышленности (НИИТЭХИМ) был создан в соответствии с Постановлением ЦК КПСС и Совета Министров СССР от 23 июля 1958 г. № 795 и приказом Государственного комитета Совета Министров СССР по химии от 8 декабря 1958 г. № 295 в целях реализации масштабной государственной программы ускоренного развития химической индустрии СССР.

Предшествовавшие этому исторические события сыграли важнейшую роль не только в становлении химического комплекса в СССР, но и в развитии всей экономики нашей страны и послужили началом глубоких изменений в жизни всего советского общества.

Как начиналась Большая химия в СССР

Сегодняшний уровень химизации отечественной экономики далек от требований времени. По этому показателю Россия в разы отстает от США, высокоразвитых стран Европы и даже от Китая. А ведь именно Россия первой разработала и осуществила этот путь в 1961–1975 гг.! За исторически короткий период в СССР было построено 400 заводов по переработке минерального сырья, страна стала мировым лидером по производству минеральных удобрений. В 1980-е на основе нефти делалось порядка 80 тыс. химических продуктов. Объем производства химической продукции за 1961–1975 гг. возрос в 5,8 раза, доля продукции Большой химии в структуре промышленного производства повысилась с 4,0% в 1960 г. до 6,6% в 1975 г. Советская химическая индустрия по объему выпускаемой продукции вышла на второе место в мире. За 20 лет производство пластмасс в нашей стране выросло более чем в 14 раз. К началу 1980-х мы производили 80 000 химических продуктов только на основе нефти.

Старт масштабным преобразованиям дал состоявшийся 7 мая 1958 г. Пленум ЦК КПСС, принявший постановление «Об ускорении развития химической промышленности и особенно производства синтетических материалов и изделий из них для удовлетворения потребностей населения и нужд народного хозяйства», которое сыграло большую роль для расширения и углубления химизации страны.

Надо сказать, что вопросы развития химической промышленности и внедрения достижений химии в народное хозяйство в СССР считались приоритетными, начиная с конца 1920-х годов. Химизация играла важную роль в годы индустриализации страны. 28 апреля 1928 г. было принято Постановление СНК СССР «О мероприятиях по химизации народного хозяйства Союза ССР»; был образован Комитет по химизации народного хозяйства СССР, который стал организующим центром разработки научно-технических проблем химизации и развития химической промышленности. В 1929–1940 гг. были созданы крупные производства синтетического каучука, азотных, фосфорных и калийных удобрений, автопокрышек. В то же время до «хрущевской оттепели» химия рассматривалась не в качестве действенного способа удовлетворения потребительских нужд населения, а исключительно как источник укрепления отраслей тяжелой промышленности, в том числе военной.

На майском Пленуме впервые был сделан исторический прорыв в ориентации химической промышленности на нужды населения. Впервые было признано необходимым в больших объемах использовать химическую продукцию для производства предметов народного потребления: одежды, обуви, изделий хозяйственного и культурно-бытового назначения. В духе времени химизация связывалась с поступательным движением к «коммунистическому будущему».

В постановлении Пленума особо подчеркивалось: «Создание мощной химической промышленности даст нашей стране огромный экономический эффект. Ни одна отрасль промышленности не может сравниться с химией по эффективности вкладываемых средств. Все затраты на развитие химии, вложенные за семь лет, не только полностью окупятся, но и дадут огромные, многомиллиардные накопления».

В документах Пленума было посвящено много внимания вопросам синтетических материалов. Пленум признал недостаточным объем их производства и установил повышенные контрольные цифры прироста химической продукции. Особая роль отводилась химической индустрии в деле расширения ассортимента высококачественных товаров народного потребления. Была поставлена задача: «В целях расширения производства одежды, обуви и других товаров народного потребления обеспечить в 1970 г. выработку химических волокон в количестве 1 млн 350 тыс. т. Необходимо улучшить качество полимерных материалов, совершенствовать технологию и улучшать качество вискозных, капроновых и ацетатных волокон, быстрее увеличивать производство таких высококачественных волокон, как лавсан, нитрон, винол и др., а также новых синтетических смол».

Майский Пленум ЦК КПСС впервые призвал к системному внедрению достижений химии в сельскохозяйственное производство. Выработку минеральных удобрений предполагалось увеличить к 1965 г. до 35 млн т против 12 млн т в 1958 г.

Программа беспрецедентного масштаба

Решения майского Пленума ЦК КПСС легли в основу широкомасштабной программы химизации народного хозяйства СССР. Развернутые положения программы излагались в совместном Постановлении ЦК КПСС и Совета Министров СССР № 795 от 23 июля 1958 г., определившем направления развития химической промышленности СССР на период с 1958 по 1965 г.

Постановлением предусматривалось существенное увеличение потребления синтетических материалов во всех значимых отраслях народного хозяйства. В частности, к 1965 г. только в машиностроении применение синтетических материалов должно было увеличиться примерно в 5 раз по сравнению с 1957 г.

За счет внедрения синтетических материалов планировалось изменить структуру потребления предприятий легкой, обувной, резинотехнической, шинной промышленности. Так, к 1965 г. до 80% потребляемого в производстве шин корда планировалось получать с применением синтетических волокон. При этом производство шин также серьезно возрастало. Чтобы выполнить поставленную задачу, необходимо было существенно увеличить выработку синтетического каучука – основного компонента для получения корда. Расширение производства синтетического каучука новых марок обеспечивало существенную народнохозяйственную экономию, поскольку открывалась возможность уменьшить импорт натурального каучука и увеличить ходимость шин.

С учетом огромной территории страны и больших затрат на перевозку сырья и продукции, был принят новый подход к размещению химических производств – новые предприятия строить в местах нахождения основных источников сырья и потребления готовой продукции. А химические комбинаты и заводы, находившиеся в старых традиционных районах, главным образом реконструировать на новой технической и технологической основе. Реализация этих решений принесла большой эффект.

Для скорейшего выполнения заданий по вводу в действие мощностей, производящих полимерные материалы, полупродукты и сырье для них, постановлением предусматривалось строительство и реконструкция 257 предприятий за 1958–1965 гг., в том числе строительство 120 новых предприятий, ввод в действие 37 ранее начатых строительством заводов и реконструкция либо увеличение мощности 100 промышленных объектов. Реконструкции подобных масштабов химическая индустрия страны еще не знала. В центре внимания программы развития промышленности находились предприятия по производству синтетических волокон, пластических масс и синтетического каучука.

Одним из узловых пунктов этой широкомасштабной программы стало создание Научно-исследовательского института технико-экономических исследований химической промышленности (НИИТЭХИМ) – как было отмечено в постановлении, «в целях реализации государственной программы ускоренного развития химической индустрии СССР».

Создавая карту химизации страны

Перед НИИТЭХИМом сразу же был поставлен широкий круг задач, направленных на развитие химической промышленности на всей территории Союза, что требовало проработки создания многозвенных производственных цепочек, способных в краткие сроки обеспечить самые разные отрасли экономики качественной готовой продукцией.

Среди поставленных перед институтом задач были: территориальное размещение химических производств по экономическим районам страны, химизация народного хозяйства, определение основных направлений развития химической промышленности, комплексное использование углеводородного и минерального сырья, специализация и кооперирование со странами СЭВ, стратегия развития химической промышленности и ее мониторинг, состояние производства и рынка целого ряда химической и нефтехимической продукции, повышение эффективности внешнеэкономической интеграции химической индустрии России и др.

Огромную роль в развитии института и формировании его уникального статуса в отраслевой науке сыграл Л.А. Костандов, который с июня 1958 г. являлся заместителем председателя Государственного комитета СССР по химии, а с 1961 г. – первым заместителем.

Возглавивший в 1963 г. Государственный комитета химического и нефтяного машиностроения при Госплане СССР в ранге министра СССР Л.А. Костандов считал научно-техническую информацию важным экономическим ресурсом, овладение которым способствует определению наиболее целесообразных путей развития отрасли, отдельных производств и технологий. Поэтому он придавал первостепенное значение развитию органов научно-технической информации и пропаганды в виде отраслевой системы НТИ химической промышленности. Головной организацией системы НТИ был признан Научно-исследовательский институт технико-экономических исследований химической промышленности (НИИТЭХИМ).

На НИИТЭХИМ было возложено научно-методическое руководство всей системой НТИ в Министерстве химической промышленности, координация деятельности входящих в нее подразделений, осуществление справочного и информационного обслуживания предприятий и организаций, подготовка и издание информационных материалов, проведение исследований и разработок в области НТИ, организация пропаганды новой техники и обмена передовым производственным опытом.

Л.А. Костандов придавал особое значение вопросу эффективного размещения химических производств на территории страны, и эта задача стала одной из первых, поставленных перед коллективом института. В работах НИИТЭХИМ по данной тематике участвовала целая плеяда высокопрофессиональных специалистов «костандовского призыва»: Н.В. Алисов, Т.К. Синичкина, Л.И. Татарникова, Т.Б. Грузинова и др. Работы НИИТЭХИМа легли в основу многих решений государственных органов управления по созданию на территории страны химических производств по выпуску широкой гаммы продукции.

Вопросы территориального развития химического комплекса требовали живого присутствия разработчиков общесоюзной «матрицы» на местах, проведения научно-исследовательской и информационной работы в местах сосредоточения химических и смежных производств. По мере своего становления институт развивал свою сеть по стране. В составе института были образованы Минский филиал, Черкасское отделение, ряд отделов в Закавказье, Поволжье и Сибири.

В 1960–1970 гг. большое значение приобрели работы по химизации народного хозяйства. В НИИТЭХИМе они выполнялись под руководством заместителя директора Г.Ф. Борисовича совместно с научно-исследовательскими и проектными организациями химической индустрии и практически всех крупнейших отраслей – потребителей ее продукции. Методологическая основа этих исследований была разработана сотрудником НИИТЭХИМа, известным в научных кругах ученым-экономистом, д-ром экон. наук, профессором Э.С. Савинским, одним из создателей нового научного направления – экономика химизации.

Исследования, проводимые по этой тематике, были использованы в Минхимпроме СССР, отделе химии Госплана СССР и ГКНТ СССР при подготовке Комплексной программы химизации народного хозяйства СССР на период до 2000 г, принятой Постановлением ЦК КПСС и Советом Министров СССР.

В Советском Союзе важная роль отводилась проблемам специализации и кооперирования со странами СЭВ. Все предложения советской стороны по специализации и кооперированию со странами СЭВ в области химической промышленности формировались в НИИТЭХИМе. В рамках данной тематики развивалось сотрудничество НИИТЭХИМа. Совместно c чехословацким институтом ВУТЭ ХП была разработана методика расчета эффективности специализации производства химической продукции в странах – членах СЭВ, которая была одобрена Секретариатом СЭВ.

В НИИТЭХИМе были разработаны принципы внедрения экономико-математических методов и электронно-вычислительной техники в практику планирования химической промышленности – сформирована комплексная система моделей, алгоритмов, технико-экономических показателей, позволившая создать базу данных для решения задач сбалансирования и размещения химических производств.

(Продолжение следует)

Поздравляем с юбилеем Жигареву Галину Васильевну!

23 ноября 2023 г. в Москве прошла I международная конференция «Перевозки минеральных удобрений и сырья»

31 октября 2023 года в рамках выставки «Химия-2023» был проведен круглый стол «Региональное развитие химической промышленности России»

Вышел в свет очередной номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 4 (133) за 2023 год

В номере: НОВОСТИ ХИМИЧЕСКОЙ ИНДУСТРИИ – новости компаний, наука, технологии; РЫНКИ: Российский рынок шин и сырья для их производства; СЫРЬЕ И КОМПОНЕНТЫ: Шинная отрасль – как не допустить сырьевого дефицита? НЕФТЕГАЗОВЫЕ РЕСУРСЫ: Технологический уклад санкциям не подвластен; ИНВЕСТПРОЕКТ: Логистический хаб им. Дэн Сяопина; 65 лет НИИТЭХИМ: плеяда выдающихся ученых России

.А ТАКЖЕ: Основные показатели работы химического комплекса России за январь– июнь 2023 г. И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

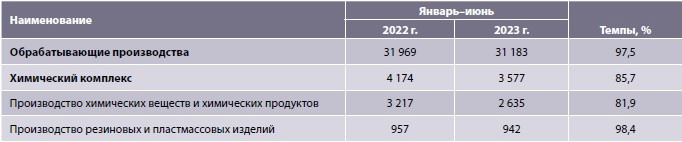

ОСНОВНЫЕ ПОКАЗАТЕЛИ РАБОТЫ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ ЗА ЯНВАРЬ‒ИЮНЬ 2023 г.

Объем отгруженных товаров собственного производства, выполненных работ и услуг собственными силами по виду деятельности «Обрабатывающие производства» в январе– июне 2023 г. составил 31 183 млрд руб., или на 2,5% меньше, чем за аналогичный период 2022 г. (табл. 1).

Объем отгруженных товаров собственного производства, выполненных работ и услуг собственными силами по виду деятельности «Производство химических веществ и химических продуктов» за первую половину текущего года составил 3 217 млрд руб. и сократился на 18,1% по сравнению с тем же периодом предыдущего года, а по виду деятельности «Производство резиновых и пластмассовых изделий» отмечалось падение этого показателя на 1,6%.

Доля химических веществ и химических продуктов в отгрузке товаров собственного производства по виду деятельности «Обрабатывающие производства» за первую половину текущего года по сравнению с аналогичным периодом прошлого года сократилась (с 10,1 до 8,4%), при этом доля отгрузки товара по сфере деятельности «Производство резиновых и пластмассовых изделий» за этот период осталась на прежнем уровне – 3%.

В январе– июне 2022 г. наиболее активно развивались следующие сферы деятельности: «Производство красок, лаков и аналогичных материалов для нанесения покрытий, полиграфических красок и мастик», «Производство изделий из пластмасс» и «Производство мыла и моющих, чистящих и полирующих средств; парфюмерных и косметических средств».

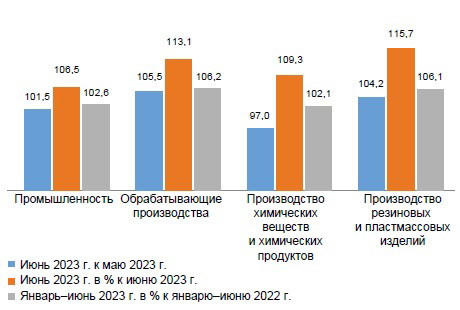

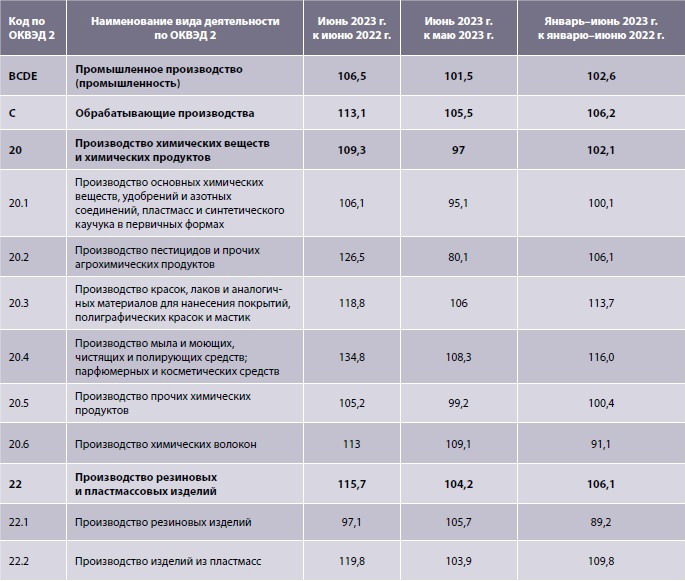

В июне текущего года индекс производства резиновых и пластмассовых изделий был выше показателя промышленности в целом на 9,2%, а индекс производства химических веществ – выше на 2,8% (рисунок).

Замедление темпов выпуска продукции особо отмечалось в сферах деятельности «Производство химических волокон» и «Производство резиновых изделий» (табл. 2).

Дорогие друзья, уважаемые коллеги!

Продолжение этой статьи вы можете прочитать в электронной или бумажной версии ВЕСТНИКА ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ. Стоимость подписки на 2023 г. (годовой комплект) составляет (в учетом НДС):

– печатная версия: 6336 руб.

– электронная версия: 4752 руб.

Подробнее: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Тел. +7 (495) 332-06-24

Тел. моб. +7 (925) 361-70-92

Шинная отрасль: как не допустить сырьевого дефицита?

Основные тезисы опубликованной выше статьи прозвучали на круглом столе «Новые реалии рынка шин», который состоялся 24 апреля т.г. в рамках выставки «Шины, РТИ и каучуки». Обмен мнениями на круглом столе, а также в ходе XI Всероссийской конференции «Каучук и резина», показал всю остроту проблем, сложившихся в шинной промышленности и производстве РТИ вследствие существенного изменения внешнеэкономического баланса РФ в сфере сырьевых ингредиентов производства каучуков и резин.

В первом полугодии т.г. выпуск шин для легковых автомобилей сократился на 32,6% по сравнению с соответствующим периодом 2022 г. А минувший год в целом был отмечен падением в этом секторе шинной продукции на 27%. Полугодовой показатель существенно снизился и в других секторах шиной продукции: шин для строительных, дорожных, подъемно-транспортных и рудничных машин – на 57,4%; шин и покрышек пневматических для автобусов, троллейбусов и грузовых автомобилей – на 10,8%; шин и покрышек пневматических для сельскохозяйственных машин – на 38,1%.

Снижались и объемы производства синтетических каучуков, основного сырья для различных видов шин: на 12% по итогам 2022 г. (в сравнении с 2021-м), на 9,3% в первом полугодии т.г. (от уровня I полугодия 2022 г.).

Идет падение экспорта и импорта шин. Отмечается снижение поступлений ряда сырьевых продуктов для отрасли, в отдельных позициях уже намечается дефицит. В частности, производители авиационных и крупногабаритных шин, в том числе используемых в оборонной продукции, с прошлого года жалуются на нехватку хлоропренового каучука.

Как преодолеть нехватку продуктов, незаменимых для выпуска современных высококачественных шин? Следует ли сделать ставку на параллельный импорт или все-таки надо развивать собственные производства необходимых сырьевых компонентов, в том числе – восстанавливать старые советские производства, с успехом осваивавшие продукты, с 1990–2000-х занявшие место в списках импортных поставок, а ныне ставшие дефицитными ввиду экономических санкций?

На круглом столе была представлена информация ОАО «НИИТЭХИМ» о производстве химикатов-добавок для резиновой промышленности в СССР и России (таблица). Из приведенной таблицы можно видеть, что далеко не все «хорошо забытые» (а на самом деле – вполне действенные) технологии вошли в план импортозамещения, разработанный Минпромторгом. В нынешних условиях следует провести строгую инвентаризацию старых мощностей по мало- и среднетоннажной химии и сделать все возможное для их возрождения.

Тот же вышеупомянутый хлоропреновый каучук в советское время выпускался по собственным технологиям на заводе «Наирит» в Армении: до 750 т в год, 10% от общемирового объема! Однако в 2016 г. завод-гигант был признан банкротом, и сейчас в прямом смысле слова ржавеет под открытым небом, а его многочисленные корпуса постепенно распиливаются на металл. Но технология создания супервостребованного ныне продукта сохранилась, и в 2018 г. московское ООО «НИИЦ «Синтез» создало опытное малотоннажное производство полихлоропрена на базе Алексинского химкомбината (Тульская область) мощностью 20 т/год. Были получены опытные партии продукции, которую предполагалось использовать в интересах оборонной промышленности, положительное заключение по поводу хлоропрена дал концерн ПАО «Туполев». Были планы внедрить зарекомендовавшую себя разработку в Татарстане, на площадке «Нижнекамскнефтехима». Однако идея не достигла даже проектной стадии и продукт, известный еще с 1930-х гг. и успешно производившийся во времена СССР, сегодня завозится в РФ из Германии. Пока завозится. По имеющимся данным, объем потребления хлоропренового каучука в России оценивается на уровне 3–4 тыс. т. Очевидно, что китайские производители с удовольствием заместить немецкий продукт, если поставки из недружественной страны прекратятся. Но зачем же «подсаживаться» на новый импорт, когда есть своя технология, да и армянское производство можно попробовать возродить на русские инвестиции?

Основными наполнителями при изготовлении шинной продукции являются технический углерод и диоксид кремния осажденный (белая сажа), которым частично заменяют техуглерод при производстве «зеленых шин». На наполнители приходится порядка 30% сырьевой базы шинной отрасли.

Производство технического углерода в России осуществляют 8 предприятий: АО «Ярославский технический углерод им. В.Ю. Орлова, АО «Нижнекамсктехуглерод», АО «Ивановский техуглерод и резина», ООО «ПКФ ЭкоПольза», ОАО «Туймазытехуглерод», ЗАО «Технографит», ООО «Омсктехуглерод», ООО «Эко Карбо». Последние 5 лет производство техуглерода заметно росло, и в 2021 г. наблюдался наибольший объем производства технического углерода в России за этот период – около 1,1 млн т. А в 2022 г. российскими предприятиями было выпущено 913 тыс. т технического углерода, что на 8,3% меньше по сравнению с результатами 2021 г. Очевидно, так производители отреагировали на наблюдаемое снижение спроса со стороны шинников и уход из РФ ряда крупных международных производителей шинной продукции. Можно ли было это предвидеть? Очевидно, можно. И, учитывая стратегическую важность продукта для «шинной безопасности» державы, следовало и поддержать упомянутые предприятия солидным госзаказом, может, и по линии оборонного ведомства.

Тульское ООО «Комета» с 2021 г. производит высокодисперсный диоксид кремния, осажденный сернокислотным способом. Такой продукт кремния является активным кремнеземным наполнителем, применяемым, в частности, в протекторе при производстве «зеленых шин». Широкую линейку белых саж выпускает также Башкирская содовая компания.

Интересно, что производство «Кометы» располагается на промышленной площадке, ранее известной, как цех белой сажи Тульского горнохимического завода. История производства здесь ныне весьма востребованного продукта начинается с 1968-го – цех по производству белой сажи был самым крупным предприятием такого рода на территории СССР, выпускавшим около 15 тыс. т гидратированного диоксида кремния в год. Коллективу и менеджменту «Кометы» удалось возобновить производство белой сажи, осовременив технологию. Вот яркий пример пользы возрождения «забытой» технологии: до 2021 г. цех белой сажи представлял собой фактически руины, а теперь он вносит свой вклад в список импортозамещающих производств в химической промышленности России. Надо отметить, что новая жизнь старого цеха стала возможна благодаря инвестиционному соглашению, подписанному губернатором Тульской области Алексеем Дюминым.

От 10 до 20% сырьевой базы при производстве различных видов шин составляют уплотнители – металлокорд и кордная ткань. Лидером в России по производству высокопрочного капронового корда, применяемого в каркасе грузовых радиальных шин, является ПАО «КуйбышевАзот», выпускающее 84% этой востребованной шинниками продукции. АО «Текскор», возникшее на основе «Волжского завода синтетического волокна», единственный производитель полиэфирных нитей в России, производит из них не только шинный корд, но и текстильные ленты, геосетки, суровые и пропитанные технические ткани.

Если «КуйбышевАзот» сумел удержаться на плаву в лихие 1990-е и ни на день не прекращал производства, то «Текскор» – пример создания высокотехнологичного предприятия на базе опять-таки закрывшегося было советского предприятия. В 1966 г. был создан «Волжский завод синтетического волокна», и именно тогда было запущено кордное производство. После довольно печальных пертурбаций, к несчастью, характерных для всей отрасли химволокон, завод вошел в состав крупнейшего в Восточной Европе шинного холдинга «СИБУР-Русские шины». Новый владелец оснастил старые цеха оборудованием ведущих мировых производителей и запустил в эксплуатацию производство пропитанных полиамидных (ПА 6 и ПА 6.6) и полиэфирных кордных тканей. С 2012 г. предприятие стало частью «Газпрома», и новый владелец продолжил укрепление производства современных кордных тканей новейшими технологиями. Сегодня АО «Текскор» – динамично развивающееся предприятие, гибко реагирующее на изменения конъюнктуры рынка кордных тканей, выпускающее востребованную высокотехнологичную продукцию, не уступающую европейским и мировым стандартам.

Пластификаторами для шинной продукции выступают разнообразные масла и смолы. Светлые нефтеполимерные смолы кузбасской компании ООО «ВостокПолимерХим» используются на 90% российских предприятий по производству шин. ООО «РусХимПром» производит нефтеполимерную смолу «Шинпласт», полный аналог стирольно-инденовой смолы (СИС) эффективного мягчителя резиновых смесей.

Химикаты для вулканизации составляют около 6% сырьевой базы в производстве современных шин. Это прежде всего сера, сульфинамиды, а также антиоксиданты, выступающие в шинном производстве в качестве эффективных стабилизаторов. Серу производят 25 заводов, в их числе заметное место занимает Астраханский ГПЗ (в составе ООО «Газпром переработка»). Сульфинамидами и антиоксидантами обеспечивают шинников ПАО «Химпром» (Новочебоксарск), ООО «МБИ-Синтез», АО «Стерлитамакский НХЗ». Ацетонанил Н применяется в качестве высокоэффективного стабилизатора в производстве резинотехнических изделий и шин, в том числе крупногабаритных шин. Этот эффективный антистаритель уже более 50 лет выпускает ПАО «Химпром». Качество этого продукта подтверждается не только многочисленными сертификатами и наградами, но и закупками шинных гигантов, таких как Goodyear, Bridgestone, Continental, Nokian, Yokohama.

ЗАО «Стерлитамакский нефтехимический завод» является единственным в России и одним из крупнейших в мире производителей антиоксидантов – стабилизаторов широкого спектра под марками «Агидол-1 и «Агидол-2» (4-метил-2,6-дитретбутилфенол).

Даже из этого неполного перечисления можно сделать вывод, что основными видами сырья российские шинники обеспечены. Однако в ходе обсуждения на круглом столе «Новые реалии рынка шин» звучала обеспокоенность представителей шинной отрасли относительно тех продуктов, которые, при небольшом объеме, формируют качественно важные характеристики современных шин, прежде всего для легковых автомобилей и ранее без проблем закупались по импорту. Шинники отмечали, что политика западных компаний-поставщиков подразумевала пакетные поставки компонентов, и сейчас заменить их по одному, разыскивая отдельные продукты в дружественных странах, весьма затруднительно.

По оценке ОАО «НИИТЭХИМ», целый ряд химикатов-добавок для шинной и резиновой промышленности, ранее производившихся в СССР, можно было бы относительно быстро возродить. Речь идет, прежде всего, о сульфенамидах: N-трет-бутил-2-бензтиазолсульфенамиде (сульфенамид Т), N-циклогексил-2-бензотиазолсульфенамиде (сульфенамид Ц), N,N'-циклогексил-2-бензотиазолсульфенамиде (сульфенамид ДЦ), N-оксидиэтилен-2-бензтиазолсульфенамиде (сульфенамид М). Дибензотиазолдисульфид (альтакс), 2-меркаптобензтиазол (каптакс), N-Фенил-N'-изопропил-n-фенилендиамин (диафен ФП, IPPD) – тоже «хорошо забытые» советские продукты, причем разработанные и производившиеся в РСФСР. То есть технологии вполне доступны, как говорится, «лежат в тумбочке»

Разработанные советскими химиками продукты с успехом производили советские крупные химпредприятия – в соответствии с требованиями Госплана. Сейчас крупные российские частные фирмы не готовы начинать у себе производство, потребность в котором может составлять 2–3 тыс. т, а то и несколько сотен тонн в год. Малый и средний бизнес охотно бы взялся за возрождение вновь востребованной «шинной малотоннажки» в старых цехах и на модернизированном советском оборудовании, однако ему нужна для этого заметная и доступная господдержка.

Впрочем, отдельные крупные химические предприятия демонстрируют готовность прийти на помощь шинникам и обеспечить их аналогами выпавших импортных сырьевых компонентов. Так, в ходе круглого стола «Новые реалии рынка шин» оживление собравшихся вызвало выступление старшего менеджера по продуктовому развитию СК ООО «СИБУР» Вячеслава Евтушенко. Он сообщил, что компания с 2022 г. реализует проект «Поддержка шинных клиентов». Его цель – омологация и индустриализация синтетических каучуков и другой продукции СИБУРа под запросы клиентов-шинников. Центр «Элесмтомеры» и лабораторный комплекс компании ведут работу по разработке новых шинных рецептур, поиску и опытным испытаниям отечественной продукции по потребительским параметрам. СИБУР практикует тестирование резиновых смесей от клиента и добор компонентов-аналогов на марках СИБУРа. По словам В. Евтушенко, компания уже заместила 3 из 12 импортных каучуков, ныне не поступающих в Россию, 50 импортозамещающих компонентов аттестовала лаборатория компании. На 2024 г. запланированы конкретные действия по возрождению советских технологий с привлечением специалистов из некогда знаменитого НИИ шинной промышленности. Инвестиции СИБУРа в программу «Поддержка шинных клиентов» должны составить не менее 500 млн руб.