Л.А. Костандов: «Какова химия – такова и жизнь»

В прошлом выпуске «Вестника» мы рассказали о майском (1958 г.) Пленуме ЦК КПСС и постановлении «Об ускорении развития химической промышленности и особенно производства синтетических материалов и изделий из них для удовлетворения потребностей населения и нужд народного хозяйства», которое сыграло большую роль в становлении и развитии отечественной химической промышленности.

С 1958-го начался отсчет общесоюзного этапа деятельности Леонида Аркадьевича Костандова, которого без преувеличения следует назвать создателем современной российской химии. Да, собственно, и шире – имея в виду его вклад в создание химических и нефтехимических мощностей в Армении, Азербайджане, Белоруссии, Узбекистане, Туркменистане, Таджикистане, Украине и других независимых ныне республиках, некогда составлявших единое экономическое, в том числе в сфере химии, пространство огромной страны.

О жизни и деятельности Леонида Аркадьевича написано немало статей, воспоминаний и книг (назовем хотя бы одну: «Государственный человек», автор-составитель В.А. Любартович, М., ИКЦ «Академкнига», 2005). В этой небольшой заметке мы напомним лишь о некоторых вехах в жизни выдающегося инженера, ученого, руководителя, связанных с реализацией «Программы химизации» в СССР, принятой 60 лет назад.

Леонид Аркадьевич Костандов родился 27 ноября 1915 г. в маленьком городке Керки Туркестанского края (ныне – Туркменистан). Отец будущего химика Арташес переехал в 1903 г. в поисках жилья и работы из Капанского района Армении к дяде, который держал в городе скобяную лавку. Арташес Костандов сначала работал продавцом в лавке, затем – почтальоном, а в конце 1920-х устроился на хлопкоочистительный завод. Леник Костандов окончил школу в туркменском Чарджуе (Чарджоу); именно при записи в школу его имя и отчество были русифицированы и он стал Леонидом Аркадьевичем. В 1934 г. он поступил в Московский институт химического машиностроения, который окончил с отличием, а затем по распределению был направлен в Узбекистан, на Чирчикский электрохимический комбинат. Здесь он прошел путь от инженера до директора этого крупнейшего предприятия. Молодой инженер с первых шагов на производстве проявил не только технические знания, но и незаурядный талант организатора и руководителя.

В годы войны и позже Чирчикский комбинат был полигоном для опытного производства многих химических продуктов оборонного назначения. Именно здесь было введено в действие первое в стране производство «тяжелой воды» для атомной промышленности. Под руководством Л.А. Костандова комбинат стал развиваться особенно энергичными темпами. Создаются новые виды минеральных удобрений и других очень нужных стране продуктов. За внедрение новых технологий по газификации углей Леонид Аркадьевич был удостоен Сталинской премии.

В 1953 г. Л.А. Костандов становится руководителем важнейшей подотрасли химического производства – азотной промышленности, возглавив Главное управление азотной промышленности (Главазот) Министерства химической промышленности СССР. В те годы ему принадлежала выдающаяся роль в обеспечении технического прогресса на предприятиях Главазота и ускоренного ввода новых мощностей.

Вполне закономерным был выход специалиста такого уровня, организатора с огромным опытом практической работы на ведущие посты в химической индустрии.

В ходе реформы управления экономикой в СССР в 1957 г. вместо отраслевого был принят территориальный принцип управления промышленным производством. При этом все предприятия передавались в полное подчинение совнархозам – государственным органам территориального управления народным хозяйством СССР.

Министерство химической промышленности было сохранено, но за ним остались лишь функции проведения единой технической политики в производственной сфере, руководства деятельностью научно-исследовательских институтов, проектно-конструкторских организаций и 16 заводов опытного химического производства. В составе Минхимпрома СССР были образованы восемь Главных управлений, в том числе и руководимый Л.А. Костандовым Главазот. Однако в связи с принятием постановления ЦК КПСС о развитии химической промышленности страны вскоре министерство ожидала новая реорганизация.

Указом Президиума Верховного Совета от 7 июля 1958 г. Министерство химической промышленности было преобразовано в Государственный комитет Совета министров СССР по химии. Именно тогда, 29 июля 1958 г., состоялось назначение Л.А. Костандова на высокий административный пост заместителя председателя Государственного комитета Совета министров СССР по химии.

Курс на химизацию народного хозяйства, намеченный майским (1958 г.) Пленумом ЦК КПСС, был подтвержден решениями ХХI съезда КПСС, состоявшегося в январе-феврале 1959 г. По темпам роста в 1961–1965 гг. химическая промышленность занимала первое место среди других отраслей народного хозяйства Советского Союза. Особенно интенсивно развивался выпуск тех материалов, которые до того времени не вырабатывались совсем или производились в малых объемах: химических средств защиты растений, новых типов полимерных материалов, синтетических спиртов и смол, каучуков, моющих средств, красителей, лаков, красок, химических реактивов, особо чистых веществ и т.д. В 1959–1965 гг. было построено около 400 новых объектов химической промышленности.

В деле подъема химического производства тогдашний руководитель страны Н.С. Хрущев опирался, прежде всего, на своего заместителя в правительстве СССР А.Н. Косыгина, видных членов правительства Д.Ф. Устинова, Н.К. Байбакова, В.Н. Новикова, К.Н. Руднева, Е.П. Славского и др. Ответственным же за проведение химизации народного хозяйства СССР являлся, прежде всего, председатель Государственного комитета Совета министров СССР по химии В.С. Федоров. Виктор Степанович именно Л.А. Костандову поручил важнейшие вопросы разработки стратегии научных исследований, проектирования предприятий и конструирования новых видов оборудования, повышения эффективности деятельности Госкомитета, прежде всего в области оборонных производств. Статус Л.А. Костандова, как основного сотрудника В.С. Федорова?? по руководству прогрессом химической промышленности, значительно повысился после его назначения первым заместителем председателя Государственного комитета Совета министров СССР по химии.

При кураторстве Л.А. Костандова в отраслевых научно-исследовательских организациях Минхимпрома были развернуты инновационные работы по созданию обтекателей и корпусов двигателей ракет стратегического назначения из армированных стеклопластиков, поиска технологий промышленного производства компонентов смесевого твердого ракетного топлива.

В 1963 г. Госкомитет Совета министров СССР по химии вошел в систему Государственного планового комитета СССР и стал называться Государственным комитетом по химии при Госплане СССР, а затем слит с Госкомитетом нефтяной промышленности; новая структура получила наименование «Государственный комитет химической и нефтяной промышленности при Госплане СССР».

Л.А. Костандову предложили возглавить создаваемый Госкомитет химического и нефтеперерабатывающего машиностроения при Госплане СССР, вскоре переименованный в связи с расширением его функции в Госкомитет химического и нефтяного машиностроения при Госплане СССР. Леонид Аркадьевич возглавил его – уже в ранге министра СССР.

В Госкомхимнефтемаше Л.А. Костандову довелось проработать менее года‚ но при нем были обозначены и поставлены качественно новые и более высокие рубежи развития химического машиностроения на дальнюю перспективу.

В 1964 г. Леонид Аркадьевич – председатель Государственного комитета химической промышленности при Госплане СССР и министр СССР, а с 1965-го, когда управление экономикой вернулось к привычной «министерской системе», он назначается министром химической промышленности СССР и в этой должности творчески возглавляет отрасль до 1980 г. За эти годы стране удалось выйти на первое место в Европе и второе место в мире по объему производства химической продукции.

Принципиальная особенность этого этапа развития химической промышленности заключалась в строительстве крупных химических комбинатов с комплексной переработкой сырья, приближении химических производств к источникам сырья или к потребителям готовой продукции, переходе на новые виды сырья, в том числе на природный газ, а также в больших объемах использования химических материалов и продуктов для выпуска товаров народного потребления.

Под руководством Л.А. Костандова химической промышленности удалось добиться впечатляющих результатов в наращивании производства минеральных удобрений. К 1973 г. по объему производства минеральных удобрений страна вышла на первое место в мире.

В 1960 г. при валовом производстве химических волокон в стране 211 тыс. т в год 93% выпуска составляли искусственные волокна из целлюлозы, а в 1975 г. выпуск химических волокон увеличился в 4,5 раза за счет налаживания производств синтетических волокон – полиамидных, полиэфирных, полиакрилонитрильных. Дальнейшее развитие получили производства каустической и кальцинированной соды, лакокрасочных материалов, малотоннажной химической продукции, средств защиты растений и других материалов.

Под руководством и усилиями Л.А. Костандова за 15 лет был создан высокоразвитый многоотраслевой химический комплекс, существенно возросла роль химической индустрии в народном хозяйстве, значительно сократилось отставание страны по уровню химизации от промышленно развитых стран.

Огромное внимание в своей деятельности Леонид Аркадьевич уделял развитию отраслевой науки. Ему удалось добиться крупных инвестиций в научно-исследовательские и опытно-конструкторские работы. Управление науки и техники Минхимпрома СССР консолидировало научные силы отрасли с академической и вузовской наукой, стимулировало через систему наряд-заказов разработку наиболее перспективных тем, координировало в масштабах отрасли планы научно-исследовательских и опытно-конструкторских работ. В 1970-х годах в отраслевых НИИ и на опытных заводах трудились 150 тыс. специалистов, масштаб финансирования научно-технических разработок по Минхимпрому СССР был сопоставим с бюджетом Академии наук СССР.

К середине 1970-х годов в системе Минхимпрома находилось более 100 научно-технических учреждений. Было организовано 14 научно-производственных объединений (НПО): «Наирит», «Норпласт», «Химволокно», «Пластик», «Техэнергохимпром», «Биохимреактив» и др., что способствовало ускорению темпов исследований и разработок, усиливало целевую направленность научного поиска.

Л.А. Костандов считал научно-техническую информацию важным экономическим ресурсом, овладение которым способствует определению наиболее целесообразных путей развития отрасли, отдельных производств и технологий. Поэтому он придавал первостепенное значение развитию органов научно-технической информации и пропаганды в виде отраслевой системы НТИ химической промышленности. Головной организацией системы НТИ был признан Научно-исследовательский институт технико-экономических исследований химической промышленности (НИИТЭХИМ).

На НИИТЭХИМ было возложено научно-методическое руководство всей системой НТИ в Министерстве химической промышленности, координация деятельности входящих в нее подразделений, осуществление справочного и информационного обслуживания предприятий и организаций, подготовка и издание информационных материалов, проведение исследований и разработок в области НТИ, организация пропаганды новой техники и обмена передовым производственным опытом.

Л.А. Костандов придавал особое значение вопросу эффективного размещения химических производств на территории страны, и эта задача стала одной из первых, поставленных перед коллективом института. В работах по данной тематике участвовала целая плеяда высокопрофессиональных специалистов «костандовского призыва»: Н.В. Алисов, Т.К. Синичкина, Л.И. Татарникова, Т.Б. Грузинова и др. Работы НИИТЭХИМа легли в основу многих решений государственных органов управления по созданию на территории страны химических производств по выпуску широкой гаммы продукции.

Химизация народного хозяйства была бы невозможна без методологической основы этого процесса. Такие исследования были проведены сотрудниками НИИТЭХИМа под руководством д.э.н., профессора Э.С. Савинского, однргр из создателей нового научного направления – экономики химизации.

Выпускаемые НИИТЭХИМом обзорные аналитические доклады, реферативные сборники и другие информационные материалы способствовали установлению в химической промышленности атмосферы постоянного научного поиска, изучения мировых достижений в сфере химической технологии, творческого переосмысления достижений предшествующих поколений исследователей и создателей химических производств.

С участием Торгово-промышленной палаты СССР Министерство химической промышленности СССР явилось учредителем периодически устраиваемых в Москве международных специализированных выставок «Химия» – смотров передовых достижений химии и химической технологии. Для ознакомления специалистов отрасли с прогрессивными разработками зарубежных исследователей в головных организациях Минхимпрома СССР в Москве и других городах регулярно проводились одно-двухдневные семинары с демонстрацией образцов оборудования и товаров ведущих мировых производителей. Все эти мероприятия непременно посещал Л.А. Костандов, оценивая их как важнейшее средство поддержания международного научно-технического обмена достижениями исследователей и разработчиков наукоемких технологий химической промышленности.

По словам президента Российского союза химиков В.П. Иванова, «как никто другой среди лидеров экономики СССР Л.А. Костандов ценил науку и научное творчество, крепил содружество науки и производства. Он отличался феноменальным уважением к ученым и те, в свою очередь, отвечали ему таким же отношением к его знаниям, производственному опыту, невероятной энергии организатора. К сожалению, не все были готовы по-настоящему взяться за реализацию генерируемых им идей. Но его влияние на коллег и соратников было исключительно велико. И после его безвременного ухода из жизни сподвижники Л.А. Костандова продолжали и продолжают сегодня жить и мыслить «по-костандовски», ясно сознавая, что имели счастье жить, трудиться и творить под руководством одного из величайших наших современников».

«Азот Синтезгаз»: 60 инвестиционных проектов в сфере метанола и аммиака

НИИТЭХИМ – победитель конкурса Минпромторга на экспертизу химического комплекса России

Вышел в свет очереднй номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 2 (101)

В номере: Новости химической индустрии – новости компаний, наука, технологии; I Международный научно-экспертный форум «Ресурсы роста. Химия для жизни»; Полиэтилен и полипропилен: в поисках правильного направления развития; Вектор развития российской газохимии; Основные направления и концепции развития производства и модификации отечественных химических волокон; Отечественная промышленность химических волокон в 2017 г. и мировые тенденции в создании «умного текстиля»; Внешняя торговля России химическими и нефтехимическими товарами в 2017 г.; «… И химизация всей страны – к 60-летию Программы химизации СССР».

А ТАКЖЕ: Основные показатели работы химического комплекса России за январь–февраль 2018 г. И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

190 руб. |

Основные показатели работы химического комплекса России за январь–февраль 2018 г.

Полная версия доступна только подписчикам.

Подробности о вариантах подписки на «Вестник химической промышленности» в разделе подписка.

Подписавшись на журнал, вам будет открыт полный доступ ко всем материалам журнала, вы сможете просматривать все статьи и скачивать номера журнала.

На неделю 390 руб. | На месяц 490 руб. | На год 3290 руб. |

ОСНОВНЫЕ НАПРАВЛЕНИЯ И КОНЦЕПЦИИ РАЗВИТИЯ ПРОИЗВОДСТВА И МОДИФИКАЦИИ ОТЕЧЕСТВЕННЫХ ХИМИЧЕСКИХ ВОЛОКОН

Н.П. ПРОРОКОВА, д-р техн. наук, гл. науч. сотр., М.Г. КИСЕЛЕВ, д-р хим. наук, директор,

Институт химии растворов им. Г.А. Крестова Российской академии наук

В.С. САВИНОВ, исполнительный директор, Российский союз химиков

Д.Н. КЛЕПИКОВ, канд. экон. наук, директор по НИР ОАО «НИИТЭХИМ»

Э.М. АЙЗЕНШТЕЙН, д-р техн. наук, советник ген. директора АО «Авангард»

Ю.М. БАЗАРОВ , д-р техн. наук, профессор, Ивановский государственный химико-технологический университет

И.Г. САБАЕВ, первый зам. ген. директора, АО «Ивановский полиэфирный комплекс»

Т.К. Мусина, канд. техн. наук, ген. директор ООО «Лирсот»

В последние десятилетия четко обозначилась тенденция изменения структуры мирового рынка текстильного сырья, проявляющаяся в замещении натуральных волокон химическими: если в 1995 г. натуральные волокна составляли не менее 55% объема рынка, то в 2025 г. их доля, по прогнозам, не будет превышать 30% [1]. Таким образом, химические волокна приобретают для текстильной и легкой промышленности все большее значение.

На сегодняшний день в России существует производство большинства основных видов химических волокон и нитей, как искусственных, так и синтетических. Не производятся только вискозные, анидные и полиуретановые волокна и нити.

В последние годы отечественное производство и внутренний рынок химических волокон и нитей растут. Так, согласно данным Росстата, в 2016 г. объем их производства составил 183,3 тыс. т, что на 17% больше, чем в 2015 г., и на 32% больше, чем в 2012 г. Объем внутреннего потребления в 2016 г. на 10% превысил уровень 2015 г. и на 12 % – 2012 г., составив 381,9 тыс. т. Однако достигнутые показатели еще очень далеки от аналогичных показателей 1990 г., последнего полного года советского периода, когда объем производства химических волокон и нитей в Российской Федерации составлял 684,7 тыс. т, а внутреннее потребление – 860,5 тыс. т.

Приведенные данные свидетельствуют, что отечественное производство химических волокон и нитей далеко не полностью удовлетворяет потребность в них. Следствием этого является большой объем импорта химических волокон и нитей. Однако он также постепенно сокращается. Если в 2012 г. доля импорта в потреблении химических волокон и нитей составляла 65%, в 2015 г. – 61%, то в 2016 г. она уменьшилась до 59%. Однако доля импорта по-прежнему очень высока.

В настоящее время ОАО «НИИТЭХИМ» разработал «дорожную карту» по развитию подотрасли производства искусственных и синтетических волокон и нитей. По прогнозу, в результате реализации плана мероприятий этой карты и заявленных бизнесом проектов производство химических волокон и нитей в России вырастет к 2020 г. до 478 тыс. т, а к 2025 г. – до 717 тыс. т, что соответственно в 2,6 и в 3,9 раза выше, чем в 2016 г. Прогнозируемый объем внутреннего рынка составит соответственно 568 тыс. т (рост в 1,5 раза) и 725 тыс. т (рост в 1,9 раза). В результате опережающего развития отечественного производства доля импорта в потреблении снизится до 34% в 2020 г. и до 20% – в 2025 г.

Положительные темпы роста рынка и производства химических волокон и нитей в России обеспечиваются преимущественно за счет полиэфирных волокон и нитей, которые преобладают в структуре производства (49%) и потребления (64%), что соответствует мировым тенденциям. Однако в России сегодня полиэфирное волокно производится исключительно из вторичного ПЭТФ, что ограничивает сферы его применения неткаными материалами, утеплителями, набивками и т.п. Для изготовления тканей оно непригодно. Полиэфирные волокна из первичного ПЭТФ в полном объеме импортируются из-за рубежа. Производство же полиэфирных нитей из первичного ПЭТФ в России базируется исключительно на импортном сырье.

За последние пять лет производство полиэфирных волокон и нитей в России выросло более чем в 1,6 раза и продолжает активно развиваться. По прогнозам, к 2020 г. общий объем производства полиэфирных волокон вырастет в 2,6 раза по сравнению с 2016 г., а к 2025 г. – в 4,1 раза. Доля импорта в потреблении снизится к 2020 г. до 30%, к 2025 г. – до 9%. Этот рост будет связан как с возрастанием производства волокон из вторичного ПЭТФ, так и, самое главное, с появлением и развитием производства волокон из первичного ПЭТФ, которое создаст отечественную сырьевую базу для производства полиэфирсодержащих тканей. Такие проекты планируют реализовать ООО УК «Индустриальный парк «Камские поляны» (производительность 60 тыс. т) и АО «Ивановский полиэфирный комплекс» (производительность 175 тыс. т).

На последнем проекте остановимся несколько подробнее. Он будет реализовываться с применением прогрессивных технологий мировых лидеров Uhde Inventa-Fischer и Oerlikon Neumag. Результатом запуска в Ивановской области комбината полиэфирного волокна станет производство широкого ассортимента продукции (до 15 самых востребованных видов), включая такие новинки, как 3D извитое, самоизвитое, полое, силиконизированное волокно и т.д. Важно также, что часть ПЭТФ будет выпускаться в виде гранулята текстильного качества, который можно будет использовать для производства полиэфирной текстильной нити [2].

Производство полиэфирного штапельного волокна будет осуществляться по прогрессивному методу прямого формования из расплава полимера, который предусматривает интегрирование в единый технологический цикл этапов синтеза полиэтилентерефталата и формование волокна с его последующей отделкой. С целью выполнения гарантийных обязательств лицензиаров по качеству продукции пуск предприятия будет производиться с использованием рекомендованных ими катализаторов, вспомогательных химических веществ и т.п. Однако в будущем на комбинате планируется применение их отечественных аналогов. В связи с этим АО «Ивановский полиэфирный комплекс» готово сотрудничать с научными организациями для решения проблемы импортозамещения широкого ассортимента вспомогательных веществ, используемых в производственном процессе. Прежде всего, для совершенствования технологий синтеза ПЭТ необходимо создание новых катализаторов. Требуется также разработка специальных добавок, позволяющих получить пластичное, неломкое, обладающее устойчивыми антимикробными и другими улучшенными качественными характеристиками и новыми свойствами волокно. Необходимы эффективные отечественные прядильные препарации для формования и отделки. Важной задачей является также разработка мероприятий, направленных на достижение максимальной энергетической эффективности предприятия. Будут весьма востребованными новые физико-химические методы модификации тканей, нетканых материалов, изделий из полиэфирных волокон, новые пропиточные аппреты, технологии плазменной обработки, ламинирования и т.д. Актуален поиск новых областей применения таких модифицированных продуктов, как разработка и создание оптимальных технологий переработки выпускаемого волокна в высоколиквидные изделия (помимо традиционных).

В качестве примера можно привести разработанный в ИХР РАН способ придания полиэфирным тканям фотохимической активности, обеспечивающей способность тканей к самоочищению за счет разрушения попадающих на них органических загрязнений и бактерий [3–6]. Способ реализуется за счет формирования на поверхности каждой нити, образующей ткань, ультратонкого покрытия на основе наноразмерного диоксида титана в форме анатаза, допированного серебром. Диоксид титана наносится только на нити, не откладываясь в межволоконном пространстве. Поэтому наличие покрытия не приводит к появлению жесткости ткани. Полученное покрытие устойчиво к интенсивным эксплуатационным воздействиям (трению и стиркам). Оно является оптически прозрачным и не ухудшает колористических характеристик ткани. Следует отметить, что синтез используемого для обработки полиэфирной ткани диоксида титана, допированного серебром, осуществляется достаточно простым методом и легко может быть масштабирован для малотоннажного производства.

Второе место по объемам производства в России занимают полипропиленовые волокна и нити (23%). Производство и рынок полипропиленовых волокон и нитей в последние годы также росли, что во многом связано с наличием и доступностью отечественного сырья. В перспективе прогнозируется продолжение активного развития полипропиленового сегмента. Так, общий объем производства в нем, относительно 2016 г., к 2020 г. должен вырасти в 1,8 раза (до 74,0 тыс. т), к 2025 г. – в 2,2 раза (до 90,3 тыс. т). На отечественном рынке по-прежнему будут доминировать российские производители. Доля импорта в потреблении снизится до 6% в 2020 г. и до 5% – в 2025 г.

Крупнейшими производителями полипропиленовых волокнистых материалов в России являются АО «Каменскволокно» (пленочные и текстильные нити), ООО «ПКФ Силуэт», г. Ярославль (пленочные нити), ООО УК «Индустриальный парк Камские поляны» (текстильные нити), ООО «Технолайн», Самарская обл. (волокно), АО «Комитекс», г. Сыктывкар (волокно), ООО «СППН», Ивановская обл. (технические нити).

Планируется реализация новых инвестиционных проектов в ООО УК «Индустриальный парк Камские поляны» – по производству полипропиленовой пленочной нити (9 тыс. т) и увеличению мощностей по производству текстильной нити; в ООО «Конти», Алтайский край – по производству пленочной нити (3,2 тыс. т) и увеличению мощностей по производству текстильной нити; в ПАО «Ставропласт», г. Минеральные воды – по производству полипропиленовой текстильной нити (3,9 тыс. т) и полипропиленового волокна (3 тыс. т).

Российские ученые также активно работают в области модифицирования полипропиленовых волокнистых материалов. В частности, разработан способ модифицирования полипропиленовых нитей в процессе формования их из расплава микроколичествами наноразмерных частиц металлов переходного ряда, стабилизированных при их синтезе полиэтиленом высокого давления [7–10]. Показано, что использование в качестве наполнителей железо-, марганец- и никельсодержащих наноразмерных частиц приводит к существенному повышению прочности нитей, снижению их поверхностного электрического сопротивления в 105–106 раз. Модифицированные нити приобретают барьерные свойства по отношению ко всем видам болезнетворных микроорганизмов. Наиболее сильно активность грамположительных, грамотрицательных бактерий и патогенных микрогрибов снижается при использовании малых количеств марганец- и железосодержащих нанокомпозитных порошков. Использование этого способа в производстве несколько затруднено в связи с отсутствием промышленных способов синтеза наночастиц металлов переходного ряда, стабилизированных полиэтиленом высокого давления. В настоящее время ведутся исследования по разработке более простого метода синтеза стабилизированных наночастиц, которые можно будет использовать для модифицирования полипропиленовых волокнистых материалов в процессе их формования из расплава.

Представляет также интерес способ придания полипропиленовым, полиэфирным и полиамидным нитям свойств, подобных свойствам нитей из фторполимеров – экстремально высокой химической стойкости и очень низкого коэффициента трения. При этом модифицированные нити обладают значительно более высокой прочностью, чем фторлоновые [11–13]. Способ реализуется в процессе формования нитей из расплава и основан на формировании на поверхности каждого филамента, образующего нить, ультратонкого (нано- или микроразмерного) сплошного, равномерного покрытия из политетрафторэтилена (ПТФЭ). На примере полипропиленовых нитей показано, что адгезия ПТФЭ покрытия к полипропилену обеспечивается за счет нанесения разбавленной суспензии высокодисперсного ПТФЭ на поверхность полуотвержденной полипропиленовой нити на стадии замасливания. Установлено, что в процессе ориентационного вытягивания покрытие приобретает равномерность и становится ориентированным. Полипропиленовая нить приобретает экстремально высокую устойчивость к действию азотной кислоты и гидроксида натрия. Коэффициент трения полипропиленовой нити с покрытием из ПТФЭ близок к коэффициенту трения ПТФЭ. Прочность такой нити, за счет возможности реализации процесса ориентационного вытягивания при более высоких температурах, значительно (до 60%) выше прочности обычной полипропиленовой нити. Полипропиленовая нить с ПТФЭ покрытием обладает высокой устойчивостью к эксплуатационным воздействиям. Волокнистые материалы, полученные по новому способу, по своим характеристикам не уступают волокнам из ПТФЭ, но имеют в десятки раз меньшую стоимость.

Третье место по объемам производства среди химических волокон и нитей в России занимают полиамидные (на основе полиамида-6). Их доля в общем производстве – 17%, в объеме потребления – 7%. Внутренний рынок полиамидных волокон и нитей, некогда первый по величине, на фоне роста полиэфирного и полипропиленового сегментов постепенно сужается, что соответствует мировым тенденциям. Доля импортной продукции в этом секторе также уменьшается: в 2012 г. она составляла 35%, а в 2016 г. – 27%. Следует отметить, что полиамидные волокна и нити являются главным экспортным продуктом волоконной отрасли, обеспечивая 43% ее экспортного потенциала. Основным производителем всех видов полиамидных волокон и нитей является ПАО «КуйбышевАзот», присоединивший также ОАО «Щекинохимволокно» и ООО «Курскхимволокно». В перспективе ожидается восстановление и рост внутреннего спроса на полиамидные волокна и нити и их производства, но дальнейшего существенного увеличения сегмента не прогнозируется. Однако это нисколько не уменьшает значимость полиамидных волокон для экономики страны в целом и текстильной промышленности в частности.

Наиболее важной разработкой, относящейся к производству полиамидных волокнистых материалов, является предложенная учеными ИГХТУ принципиально новая технология получения полиамида-6 [14–16]. Разработанная принципиально новая технология и аппаратурное оформление получения ПА-6 низкотемпературной гидролитической полимеризацией капролактама в расплаве и твердой фазе не имеет аналогов в мире и позволяет:

- уменьшить температуру синтеза ПА-6 на 50–100˚С при существующей продолжительности процесса;

- увеличить выход ПА-6 из единицы сырья на 6,5–7,5%;

- получить ПА-6 с преимущественно линейным строением макромолекул, что способствует лучшей перерабатываемости полимера и получению нитей с повышенными физико-механическими показателями;

- исключить из существующей технологии получения готового гранулята ПА-6 стадий предэкстракции, экстракции полимера горячей водой и регенерации экстракционных вод методом упаривания;

- ввести стадии твердофазного дополиамидирования гранулята ПА-6 в среде перегретого пара и совмещенной сушки-демономеризации его в потоке нагретого азота или в вакууме с возвращением сублимированного капролактама, воды и азота в производственный цикл;

- значительно сократить использование природных и энергетических ресурсов и уменьшить выбросы в окружающую среду;

- улучшить экологическую обстановку на производстве ПА-6 за счет использования жидких теплоносителей (динила, терминола), а не их паров.

Принципиально новая технология получения гранулята ПА-6 позволяет уменьшить расход электроэнергии в 3 раза, тепла – в 14 раз, деминерализованной и фильтровальной воды – в 12 раз, холода – в 2 раза, удельную норму расхода мономера-капролактама – в 1,1 раза.

Наряду с волокнистыми материалами, выпускаемыми в больших количествах, важное значение для экономики страны имеют так называемые специальные волокна. Суммарная доля их выпуска очень невелика, хотя в них имеется высокая потребность в России. В частности, хочется обратить внимание на выпускаемые ООО «Лирсот» органические термостойкие волокна: волокно на основе ароматического полиимида метаструктуры Арлана® и термо-, огнестойкие волокна на основе ароматического полиимида Аримид®, Пион®, Твим® [17].

В плане перспективного импортозамещения значительный интерес представляет созданное в ООО «ЛИРСОТ» термоогнестойкое мета-, параарамидное волокно Арлана®, которое обладает химической и морфологической структурами, обеспечивающими хорошие механические свойства, высокие значения кислородного индекса (КИ 35–37 %) и способность выдерживать длительное воздействие температур 180–200оС. В отличие от других арамидов, материалы на основе волокна Арлана® легко окрашиваются, обладают хорошими сорбционными свойствами, положительно себя зарекомендовали при использовании в огнезащитных текстильных изделиях гражданского и военного назначения, фильтрах для очистки промышленных выбросов, декоративно-отделочных материалах. Волокна Арлана® могут успешно заменить импортные материалы Номекс®, Кермель® и термостойкую вискозу.

Волокна Аримид®, Пион® и Твим® значительно превосходят все известные термостойкие материалы. Они способны сохранять стабильность размеров и высокую прочность в сочетании с эластичностью при рабочих температурах от минус 196оС до плюс 400–450оС (кратковременно, не более 120 сек., до 1000оС), не выделяя дыма, газа. Эти волокна имеют низкую теплопроводность, устойчивы к действию жесткого радиационного и ионизирующего излучения, арктического и морского климата, соляного тумана, нефтепродуктов, компонентов топлива, масел, других агрессивных сред, а также различных микроорганизмов, плесневых грибов. Следует отметить, что материалы на основе волокон Аримид®, Пион® и Твим® в условиях вибрации и высоких температур не выделяют мелкодисперсную пыль, являются основой перспективных размеростабильных жгутов, органокомпозитов, баллистических и других текстильных материалов для изделий специального и гражданского назначения, которые обеспечивают комплекс высоких упруго-механических показателей наряду с огнезащищенностью, в том числе, при циклических вакуумно-тепловых (±150оС). Они обладают устойчивостью к действию факторов космического пространства, жестких климатических и эксплуатационных условий, включая условия Арктического региона.

В заключение необходимо отметить, что в проекте «Стратегия развития легкой промышленности РФ до 2025 г.» намечена переориентация значительной части текстильного производства на синтетические материалы. Таким образом, перед российскими производителями химических волокон и учеными, работающими в этой области, стоят широкомасштабные задачи, решить которые можно только совместными усилиями.

Литература

- http://minpromtorg.gov.ru/docs/#!strategiya_razvitiya_legkoy_promyshlennosti_rossii_na_period_do_2025_goda

- http://ivafiber.com/product

- Пророкова Н.П., Кумеева Т.Ю., Агафонов А.В., Иванов В.К. Модифицирование полиэфирной ткани наноразмерным диоксидом титана с целью придания фотоактивности // Перспективные материалы. – 2017. – № 1. – С. 19–29.

- Пророкова Н.П., Кумеева Т.Ю., Холодков И.В. фотохимическая активность полиэфирных тканей, модифицированных наноразмерным диоксидом титана, допированным металлами // Все материалы. Энциклопедический справочник. – 2017. – № 10. – С. 2–8.

- Пророкова Н.П., Кумеева Т.Ю., Кузнецов О.Ю. Антимикробные свойства полиэфирных тканей, модифицированных наноразмерным диоксидом титана // Перспективные материалы. – 2017. – № 11. – С. 34–44.

- Пророкова Н.П., Кумеева Т.Ю., Герасимова Т.В., Агафонов А.В. Влияние структуры нанокомпозитов на основе диоксида титана, допированного железом, на фотокаталитическую активность модифицированных ими полиэфирных тканей // Неорганические материалы. – 2017. – Т. 53, № 12. – С. 1365–1371.

- Пророкова Н.П., Вавилова С.Ю., Бирюкова М.И., Юрков Г.Ю., Бузник В.М. Модифицирование полипропиленовых нитей с использованием наноразмерных металлсодержащих частиц, иммобилизованных в полиэтиленовой матрице // Российские нанотехнологии. – 2014. – Т. 9, № 9–10. – С. 21–27.

- Пророкова Н.П., Вавилова С.Ю., Кузнецов О.Ю., Бузник В.М. Антимикробные свойства полипропиленовых нитей, модифицированных стабилизированными полиэтиленом металлсодержащими наночастицами // Российские нанотехнологии. – 2015. – Т. 10, № 9–10. – С. 50–57.

- Пророкова Н.П., Бузник В.М. Новые методы модифицирования синтетических волокнистых материалов // Российский химический журнал (Журнал РХО им. Д.И. Менделеева). – 2015. – Т. LIX, № 3. – С. 52–59.

- Пророкова Н.П., Вавилова С.Ю., Бирюкова М.И., Юрков Г.Ю., Бузник В.М. Полипропиленовые нити, модифицированные стабилизированными в полиэтилене железосодержащими наночастицами // Химические волокна. – 2015. – № 5. – С. 53–58.

- Патент 2522337 РФ / Пророкова Н.П., Вавилова С.Ю., Кумеева Т.Ю., Морыганов А.П., Бузник В.М. Синтетические нити с высокой хемостойкостью и низким коэффициентом трения. Заявлено 14.12.2012. Опубликовано 10.07.2014. Бюл. №19. Приоритет 14.12.2012.

- Патент 2522338 РФ / Пророкова Н.П., Вавилова С.Ю., Кумеева Т.Ю., Морыганов А.П., Бузник В.М. Способ получения синтетических нитей. Заявлено 14.12.2012. Опубликовано 10.07.2014. Бюл. №19. Приоритет 14.12.2012.

- Prorokova N.P., Vavilova S.Y., Bouznik V.M. A novel technique for coating polypropylene yarns with polytetrafluorоethylene // Journal of Fluorine Chemistry. – 2017. – V. 204. – Р. 50–58.

- Патент 2196785 РФ / Базаров Ю.М., Мизеровский Л.Н., Сухоруков А.А., Павлов М.Г. Способ получения волокнообразующего поликапроамида. Заявлено 06.06.2001. Опубликовано 20.01.2003. Бюл. № 2. Приоритет 06.06.2001.

- Патент 2196786 РФ / Базаров Ю.М., Мизеровский Л.Н., Сухоруков А.А., Павлов М.Г. Способ получения волокнообразующего поликапроамида и способ получения нити. Заявлено 06.06.2001. Опубликовано 20.01.2003. Бюл. № 2. Приоритет 06.06.2001.

- Исаева В.И., Базаров Ю.М., Мизеровский Л.Н., Захаров Е.Ю., Колобков А.С. Низкотемпературная гидролитическая полимеризация капролактама. Синтез и переработка опытных партий полимера в комплексные нити // Хим. волокна. – 2011. – № 1. – С. 67–71.

- Мусина Т.К., Волохина А.В., Щетинин А.М., Оприц З.Г., Ивашова В.А., Кия-Оглу В.Н., Педченко Н.В. Полиимидные и арамидные волокна и нити со специальными свойствами и изделия на их основе // В мире оборудования. – 2010. – № 2(9). – С. 4–8.

Ресурсы роста – в приоритетном секторе экономики

I Международный научно-экспертный форум «Ресурсы роста. Химия для жизни: государство и бизнес» состоялся в рамках международной выставки HouseHold Expo. Более 350 участников из России и других стран – представители органов власти, научного и бизнес-сообществ – обсудили и наметили пути дальнейшего развития высокотехнологичных сегментов химической отрасли.

В ходе панельной сессия «Приоритетные направления развития производств и импортозамещение товаров бытовой химии» заместитель министра промышленности и торговли России Сергей Цыб отметил, что химическая отрасль является одним из самых приоритетных секторов экономики России и ее развитие находится в фокусе внимания органов власти. «За последние годы свыше 100 предприятий химической отрасли получили государственную поддержку в объеме более 8 млрд руб. – в форме субсидирования процентных ставок по инвестиционным кредитам, компенсационных выплат по затратам на научно-исследовательские и опытно-конструкторские работы. Это также активное участие Фонда развития промышленности в льготном финансировании и весь инструментарий Российского экспортного центра, направленный на поддержку экспортеров, в том числе компенсация затрат на логистику, регистрацию продуктов на внешних рынках», – сообщил С. Цыб.

Заместитель министра рассказал о ходе разработки Стратегии развития парфюмерно-косметической промышленности в Российской Федерации, заявил об активном взаимодействии с участниками рынка и отраслевыми организациями по линии создания стратегических документов в области развития производства бытовой химии.

О создании производств малотоннажной химии рассказал председатель совета директоров ГК «Титан» Михаил Сутягинский. Перспективы развития отрасли затронули в своих выступлениях исполнительный вице-президент РСПП Виктор Черепов, президент ГК «Майер Групп», член Совета ТПП России по таможенной политике Елена Миляева, заместитель директора Департамента химико-технологического, лесопромышленного комплекса и биоинженерных технологий Александр Орлов, президент Российского союза химиков Виктор Иванов, заместитель руководителя Федеральной службы по надзору в сфере защиты прав потребителей и благополучия человека Ирина Брагина и др.

Приоритетной темой обсуждения стали также тенденции рынка бытовой химии. С докладами по этому направлению выступили гендиректор Научно-исследовательского института бытовой химии Наталья Дивакова и гендиректор «Проктер энд Гэмбл» Андрей Башкиров.

Заместитель начальника Управления технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии Дмитрий Тощев рассказал о текущих задачах стандартизации на рынке бытовой химии, а руководитель АНО «Российская система качества» Максим Протасов и управляющий директор по клиентской работе Российского экспортного центра Никита Гусаков поделились с собравшимися своим видением потенциала химической продукции в части ее экспорта.

На сессиях обсуждалась актуальная информация о приоритетных направлениях и мерах государственной поддержки для производителей, поставщиков сырья и готовой продукции, разработчиков новых технологий в химической промышленности, в том числе в области малотоннажной и бытовой химии.

Острые вопросы развития отрасли были также подняты в ходе конференции «Бытовая химия и косметика», организованной пермской компанией Росса НИИБХ.

Повышенное внимание участников Форума привлекла выставочная экспозиция, центральное место в которой занял стенд Минпромторга России. В первый день мероприятия здесь состоялся круглый стол «Обеспечение полимерной упаковкой производителей бытовой химии и парфюмерно-косметической продукции» с участием Российского союза химиков и Союза переработчиков пластмасс.

Полиэтилен и полипропилен: в поисках правильного направления развития

Компания INVENTRA провела очередную конференцию «Полиэтилен. Полипропилен», представившую основные итоги минувшего года в этом секторе химического производства и наметившую прогнозы на ближайшее будущее.

Интересным и местами неожиданным был доклад председателя технического комитета № 223 «Упаковка» Федерального агентства по техническому регулированию и метрологии (РОССТАНДАРТ)Петра Бобровского, который рассказал про техническое регулирование и стандартизацию упаковки в РФ и ЕАЭС.

В развитых странах общепринятыми являются стандарты ISO – Международной организации по стандартизации и отдельные государства в их разработке никоим образом не участвуют, отдав эту работу сообществам экспертов и самому бизнесу. У нас же стандартизация, по-прежнему, – государственное дело, со всеми сопутствующими такому подходу сложностями и проблемами. Так, по мнению г-на Бобровского, все стандарты на любые виды упаковки в нашей стране кардинально устарели. Некоторые стандарты (в том числе на отдельные виды полимерной упаковки) не менялись с 1970-х годов. Стандартизаторов в стране практически нет; есть отрасли индустрии, в которых работой по составлению стандартов заняты один-два человека. Идущая сегодня актуализация целого ряда «упаковочных» ГОСТов происходит при полном молчании компаний-производителей, которые не дают своих предложений и замечаний по этим основополагающим документам.

В качестве одной из животрепещущих проблем представитель РОССТАНДАРТа назвал подходы к становящейся все более популярной биоразлагаемой упаковке. В 2016 г. установлены льготы по уплате экологического сбора для биоразлагаемой упаковки . Однако вопрос, как подтвердить и проверить биоразлагаемость, по сей день остается открытым. Для оксобиоразлагаемой упаковки есть решение: ГОСТ 33747-2016, принятый всеми странами ЕАЭС, который вступил в силу в РФ в начале 2017 г. В то же время ГОСТ 34281-2017 для проверки методов оценки биоразлагаемости вступит в силу, в лучшем случае, осенью текущего года.

Есть проблемы и с идентификацией продукции для упаковки. Например, нередко изделие по факту является упаковкой, а производитель или поставщик относит его в категорию посуды с радикальным изменением цены, и орган по сертификации это принимает, выдав документ о соответствии.

В связи с актуализацией стандартов возникает много вопросов по поводу использования вторичного сырья. В ныне действующем регламенте таких требований нет, и производители, разумеется, будут против введения обязательств по сертификации вторсырья.

Эти и другие проблемы стандартизации приходится решать на фоне глобальных перемен, наблюдающихся в самих подходах к упаковке. Так, одним из современных трендов является сокращение переупаковки – но не посредством запретов, а развитием форм сбора ценнейшего вторичного сырья. Внедрение новых принципов работы с отходами обещает радикальные перемены в технологиях производства и перераспределение рынков. Россия в этих вопросах, увы, значительно отстает (например, в Эстонии на один миллион жителей приходится более 1000 высокотехнологичных пунктов сбора отходов. У нас же таковые можно пересчитать по пальцам).

Актуальные вопросы таможенного администрирования осветил заместитель начальника отдела администрирования и методологии контроля таможенной стоимости Аналитического управления ФТС России Антон Дышко. Он отметил, что ФТС России проводит комплекс мероприятий в рамках «дорожной карты» «Совершенствования таможенного администрирования» и Стратегии развития ФТС России до 2020 г., направленных на создание благоприятных условий для ведения бизнеса, ускорения и упрощения совершения таможенных операций при обеспечении должного таможенного контроля.

В то же время участники конференции выразили сомнение в эффективности этой работы и привели ряд примеров нерасторопности таможенных органов в решении самых обычных вопросов определения таможенной стоимости.

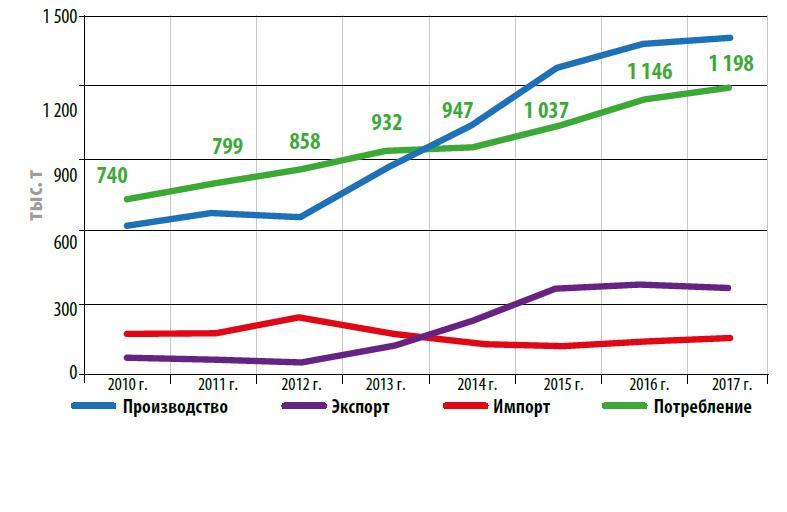

Директор Департамента аналитики группы CREON Лола Огрель рассказала о текущей ситуации на рынке полиолефинов. За прошедшие десять лет рынок полиэтилена в России развивался неактивно: производство выросло на 33%, потребление – всего на 20%. Мощности по производству ПЭ приближаются к отметке 2 млн т, но растут они только за счет проведения модернизаций на уже существующих заводах.

Спрос на полиэтилен в 2016 г. после двухлетнего падения показал положительную динамику и составил 1,86 млн т, однако рост переработки был недолгим и в прошлом году «просел» на 4%. Таким образом, рынок ПЭ уже четыре года находится в глубоком кризисе. В минусе оказалось в прошлом году и производство: суммарный выпуск составил 1,7 млн т, что на 15 тыс. т меньше показателей предыдущего года.

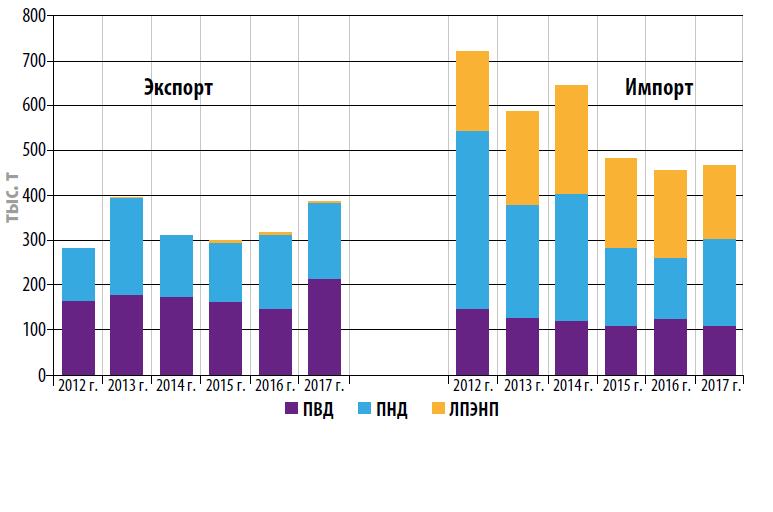

В то же время в 2017 г. экспорт российского ПЭ вырос на 21% (67 тыс. т), в основном благодаря увеличению поставок ПВД. А импорт, в свою очередь, вырос незначительно – прирост внешних поставок зафиксирован только в сегменте ПНД.

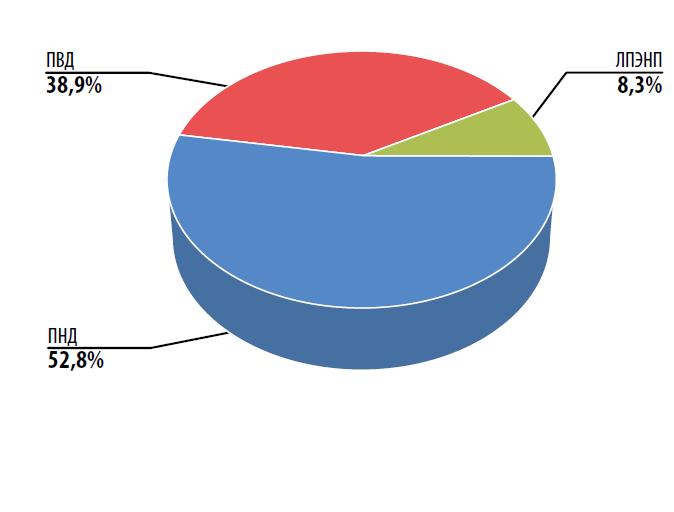

Рост импортных поставок связан с падением выпуска полиэтилена низкого давления из-за двухмесячного простоя ГНХ «Салават» и длительного ремонта на «Ставролене». Но, несмотря на это, ПНД все же остается в России самым крупнотоннажным полимером, на его долю приходится 53% от общего объема производства. В целом в 2017 г. выпуск ПНД составил 898 тыс. т, что на 10% ниже по сравнению с предыдущим годом, прирост показал только «Казаньоргсинтез». Выпуск ПВД в 2017 г. вырос всего на 21 тыс. т, объем производства составил 661 тыс. т.

Единственным видом полиэтилена, показавшим положительную динамику в 2017 г., оказался линейный полиэтилен низкого давления, его производство выросло в два раза, составив 141 тыс. т, а спрос превысил 300 тыс. т. В данном сегменте наблюдается заметный дефицит мощностей, который сохранится еще в течение нескольких лет – вплоть до запуска «ЗапСибНефтехима». Тем не менее, по утверждению докладчика, спрос на этот ПЭ будет расти максимально быстро. Это объясняется и тем, что все больше ЛПЭНП добавляется при производстве пленок, вытесняя ПВД.

Главной «движущей силой» рынка ПЭ эксперт назвала увеличение спроса на пленку, однако в 2017 г. впервые за много лет рынок просел, причиной чему послужило сокращение производства и потребления пакетов, напрямую связанное с появившимися экологическими трендами, заданными «Гринпис». И такая тенденция, по словам г-жи Огрель, может сохраниться.

Говоря о ПЭ трубах, аналитик отметила увеличение спроса после трехлетнего падения рынка. Пока он незначителен, но, возможно, ситуация в трубном сегменте будет улучшаться и дальше.

Рынок полипропилена можно охарактеризовать двумя фразами: профицит мощностей и положительный внешнеторговый баланс. Благодаря инвестициям и развитию мощностей производство ПП в России за десять лет выросло на 120%, а потребление – более чем на 60%. Мощности по полипропилену составляют 1,42 млн т, предприятия работают с высокой степенью загрузки и, с точки зрения производства, рынку некуда расти. Именно поэтому в прошедшем году выпуск полипропилена вырос незначительно, всего на 1,5%. Суммарный объем производства по итогам 2017 г. составил 1,40 млн т, а загрузка мощностей приблизилась к отметке 98,7%. Наряду с ростом производства растет и потребление, которое в 2017 г. составило 1,2 млн т.

Экспорт полипропилена уже на протяжении нескольких лет составляет около 30% от объема производства (порядка 300 тыс. т), при этом экспортно-импортные операции являются регуляторами внутреннего рынка ПП. Госпожа Огрель сообщила, что в 2017 г. в условиях предельной загруженности рост спроса на полипропилен (+52 тыс. т) произошел за счет сокращения экспорта и увеличения импортных поставок. Импорт гомопропилена небольшой – около 10% от общего объема потребления, основные поставщики – производители из стран ближнего зарубежья. Импорт блок-сополимеров заметно вырос и в 2017 г. составил 38,4 тыс. т, а импорт рандом сополимеров, наоборот, незначительно уменьшился и составил 31,8 тыс. т за предыдущий год.

В завершение выступающая отметила, что ожидается усиление конкуренции среди производителей полимеров за счет ввода в эксплуатацию новых объектов как в России, так и в странах ближнего зарубежья, а также увеличение объемов импорта полимеров из стран СНГ. Цены, возможно, станут ниже, что должно простимулировать переработку.

В связи с тем, что большая часть реализуемых проектов в России имеет экспортную направленность, экспорт вырастет многократно. Одним из ключевых вопросов, по словам г-жи Огрель, останется обеспеченность рынка малотоннажными специальными марками полимеров. Чтобы приблизиться к мировому уровню потребления полимеров, по мнению эксперта, необходима комплексная государственная поддержка переработчиков.

Начальник управления по продвижению полимеров «Нижнекамскнефтехима» Марат Фатыхов сообщил о росте объема производства линейного полиэтилена низкой плотности до 141 тыс. т, добавив, что НКНХ освоил новый ЛПЭНП для выдува и ламинации марки PE5118NM. По материалу уже получено положительное заключение от крупнейших переработчиков. В настоящее время активно проводится внедрение продукта на ведущих заводах РФ. На сегодняшний день НКНХ – единственный производитель ЛПЭНП в России. Планируемый объем производства в текущем году – 160 тыс. т материала.

Главный эксперт «СИБУРа» по продажам новых продуктов Александр Бурасов выразил уверенность, что«ЗапСибНефтехим» войдет в Топ-5 мировых реализуемых проектов по производству олефинов и базовых полимеров, уступая лишь некоторым американским проектам.

Господин Бурасов рассказал о марочном ассортименте нового предприятия, включающем ПЭВП, ЛПЭНП и сополимеры ПП для пленочной экструзии, выдувного формования, экструзии труб, литья под давлением и других сегментов переработки, а также о проектах «СИБУРа» по организации логистического хаба в Калужской области и открытию технического центра по развитию переработки полимеров.

Компания Milliken впервые в России представила новую добавку Millad NX 8000E. Региональный менеджер по Центральной и Восточной Европе Дариуш Лукашевски сообщил, что прозрачность полипропилена можно ощутимо увеличить при выдувном формовании. Кардинальные изменения при использовании добавки произошли в оптических характеристиках при изменении реологических свойств базового полимера. Повышение ПТР в комбинации с Millad NX 8000E позволяет получить сверхпрозрачный результат на одиночных станциях (производство на средней скорости) и на двойных станциях (производство на высокой скорости) при обработке с температурой выше 190°C . Millad NX 8000E со стандартным строением имеет хорошие показатели при обработке с температурой выше 210°C.

… И ХИМИЗАЦИЯ ВСЕЙ СТРАНЫ

К 60-летию Программы химизации СССР

![]()

60 лет назад, 7 мая 1958 г., состоялся Пленум ЦК КПСС, принявший постановление «Об ускорении развития химической промышленности и особенно производства синтетических материалов и изделий из них для удовлетворения потребностей населения и нужд народного хозяйства», сыгравший большую роль для расширения и углубления химизации страны.

Одним из важных последствий майского (1958 г.) пленума стало создание Научно-исследовательского института технико-экономических исследований химической промышленности («НИИТЭХИМ»).

Надо сказать, что вопросы развития химической промышленности и внедрения достижений химии в народное хозяйство в СССР считались приоритетными, начиная с конца 1920-х годов. Химизация играла важную роль в годы индустриализации страны. 28 апреля 1928 г. было принято Постановление СНК СССР «О мероприятиях по химизации народного хозяйства Союза ССР»; был образован Комитет по химизации народного хозяйства СССР, который стал организующим центром разработки научно-технических проблем химизации и развития химической промышленности. В 1929–1940 гг. были созданы крупные производства синтетического каучука, азотных, фосфорных и калийных удобрений, автопокрышек. В то же время, до «хрущевской оттепели» химия не рассматривалась в качестве действенного способа удовлетворения потребительских нужд населения, а рассматривалась исключительно как источник укрепления отраслей тяжелой промышленности, в том числе военной.

На майском пленуме впервые был сделан исторический прорыв в ориентации химической промышленности на нужды населения, в том числе была предпринята масштабная попытка системного внедрения достижений химии в сельскохозяйственное производство. В духе времени химизация связывалась с поступательным движением к «коммунистическому будущему».

Майский 1958 г. пленум ЦК КПСС был специально посвящен вопросам развития химической промышленности и, прежде всего, ее отраслей, производивших синтетические материалы. Пленум признал недостаточным объем производства синтетических материалов и установил повышенные контрольные цифры прироста химической продукции. Так, в предстоящем семилетии намечалось увеличить общий объем производства химической продукции почти в три раза, в том числе производство искусственных волокон – почти в четыре раза, пластических масс и смол – более чем в семь раз. Выработку минеральных удобрений предполагалось увеличить к 1965 г. до 35 млн т против 12 млн т в 1958 г.

В Постановлении пленума особо подчеркивалось: «Создание мощной химической

промышленности даст нашей стране огромный экономический эффект. Ни одна отрасль промышленности не может сравниться с химией по эффективности вкладываемых средств. Все затраты на развитие химии, вложенные за семь лет, не только полностью окупятся, но и дадут огромные, многомиллиардные накопления».

Пленум ЦК отводил особую роль химической индустрии в деле расширения ассортимента высококачественных товаров народного потребления.

Была поставлена задача: «В целях расширения производства одежды, обуви и других товаров народного потребления обеспечить в 1970 г. выработку химических волокон в количестве 1 млн 350 тыс. т. Необходимо улучшить качество полимерных материалов, совершенствовать технологию и улучшать качество вискозных, капроновых и ацетатных волокон, быстрее увеличивать производство таких

высококачественных волокон, как лавсан, нитрон, винол и др., а также новых синтетических смол».

Год спустя, выступая на внеочередном XXI съезде КПСС, созванном для утверждения семилетнего плана развития народного хозяйства, первый секретарь ЦК КПСС Н.С. Хрущев подчеркнул: «В предстоящем семилетии особое значение придается химической промышленности. Как известно, майский Пленум ЦК партии (1958 г.) разработал широкую программу ускоренного развития этой важнейшей отрасли тяжелой индустрии. Развитие химической промышленности дает возможность наиболее эффективно использовать природные богатства страны и является необходимым условием дальнейшего технического прогресса во всех отраслях народного хозяйства. Широкое применение в машиностроении, строительстве и в других отраслях народного хозяйства найдут пластические массы и другие синтетические материалы.

…Химическая промышленность будет производить дешевое и высококачественное сырье для выпуска товаров народного потребления, создавать со значительно меньшими затратами труда качественно новые материалы, превосходящие по своим свойствам природные материалы.

…Химическая промышленность будет развиваться на совершенно иной, чем до сих пор, основе, с использованием наиболее дешевого сырья – природного газа и газов нефтеперерабатывающих заводов – и применением современных технологических процессов и высокопроизводительного оборудования. Это позволит резко сократить затраты на строительство химических предприятий и снизить себестоимость продукции».

Решения Майского пленума ЦК КПСС легли в основу широкомасштабной программы химизации народного хозяйства СССР. Развернутые положения программы излагались в совместном Постановлении ЦК КПСС и Совета Министров СССР № 795 от 23 июля 1958 г., определившим направления развития химической промышленности СССР на период с 1958 по 1965 г. В нем отмечалось, что за предшествующие годы в значительной степени удалось удовлетворить потребность промышленности и населения в качественных товарах. Вместе с тем, по ряду направлений в экономике можно достичь более существенного прогресса. В частности, для увеличения выпуска промышленных товаров и товаров народного потребления необходимо существенно расширить производство синтетических материалов. «Более быстрое развитие химической промышленности и, прежде всего, производства синтетических материалов явится важнейшим фактором прогресса всего народного хозяйства, дальнейшего подъема тяжелой промышленности и новым огромным источником сырья для производства товаров народного потребления», – говорилось в постановлении.

Постановлением предусматривалось существенное увеличение потребления синтетических материалов во всех значимых отраслях народного хозяйства. В частности, к 1965 г. только в машиностроении применение синтетических материалов должно было увеличиться примерно в пять раз по сравнению с 1957 г.

Для скорейшего выполнения заданий по вводу в действие мощностей, производящих полимерные материалы, полупродукты и сырье для них, постановлением предусматривалось строительство и реконструкция 257 предприятий за 1958–1965 гг., в том числе: строительство 120 новых предприятий, ввод в действие 37 ранее начатых строительством заводов и реконструкция, либо увеличение мощности, 100 промышленных объектов. Реконструкции подобных масштабов химическая индустрия страны еще не знала. В центре внимания программы развития промышленности находились предприятия по производству синтетических волокон, пластических масс и синтетического каучука.

* * *

НИИТЭХИМ был создан в соответствии с Постановлением ЦК КПСС и Совета Министров СССР от 23 июля 1958 г. № 795 и приказом Государственного комитета Совета Министров СССР по химии от 8 декабря 1958 г. № 295 в целях реализации государственной программы ускоренного развития химической индустрии СССР. Одновременно на институт было возложено научно-методическое руководство всей системой НТИ в Министерстве химической промышленности, координация деятельности входящих в нее подразделений, осуществление справочного и информационного обслуживания предприятий и организаций, подготовка и издание информационных материалов, проведение исследований и разработок в области НТИ, организация пропаганды новой техники и обмена передовым производственным опытом.

С первых лет своего существования институт был ориентирован на создание и развитие собственной филиальной сети по стране. В составе института были образованы Минский филиал, Черкасское отделение, ряд отделов в Закавказье, Поволжье и Сибири.

Вышел в свет 100-й, юбилейный номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 1 (100) за 2018 год!

В номере: Новости химической индустрии – новости компаний, наука, технологии;

«Интерпластика-2018»: перспективы господдержки, новинки машиностроения и аддитивные технологии; Лакокрасочная подотрасль: на пути к инновационности и высокой конкурентоспособности; Пять лет членства России в ВТО: ожидания и реальность; Зарубежный опыт инновационного развития химической промышленности: налоговое стимулирование и стимулирование через спрос; Кабели на основе ПВХ пластикатов: проблемы и решения; Листая старые страницы: о чем писал «Вестник» 20 лет назад; «… Для общения сложившихся сил» – к 150-летию Русского химического общества.

А ТАКЖЕ: Основные показатели работы химического комплекса России за январь–декабрь 2017 г. И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

190 руб. |