Сообщение Минпромторга РФ о том, что по итогам 9 месяцев 2017 г. по сравнению с аналогичным периодом предыдущего года индексы производства текстильных изделий составили 107,6% и одежды – 102,5% [1], прозвучало некоторым утешением. Однако, по мнению Торгово-промышленной палаты [2], в 2017 г. легкая промышленность не возродилась, а, наоборот, спрос на отечественную одежду упал, что вынудило оставшихся производителей уйти с рынка. Следовательно, остается по-прежнему рассчитывать на дорогую качественную одежду, либо – на дешевый китайский ширпотреб.

Подобной точки зрения придерживается авторитетный руководитель химической промышленности С.В. Голубков [3], утверждающий, что все тканые материалы – импортные или, в редких случаях, отечественные созданы из привозного сырья, а в стоимости изделия ткань составляет 70–80%, отсюда и «оптимистические» итоги в рублях.

C нашей точки зрения, наблюдаемая ситуация будет, помимо иных, менее важных причин, продолжаться до тех пор, пока рынок не будет обеспечен отечественным волокнистым сырьем, в первую очередь получаемым путем химических превращений. Поэтому от развития производства химических волокон и нитей в стране (уже далеко не новость) зависит состояние потребительского рынка в различных сферах современного хозяйства. Анализу этой ситуации в 2017 г. посвящено настоящее сообщение, содержащее также краткий обзор наиболее интересных мировых новинок в сфере «умных волокон».

Весьма осторожный оптимизм

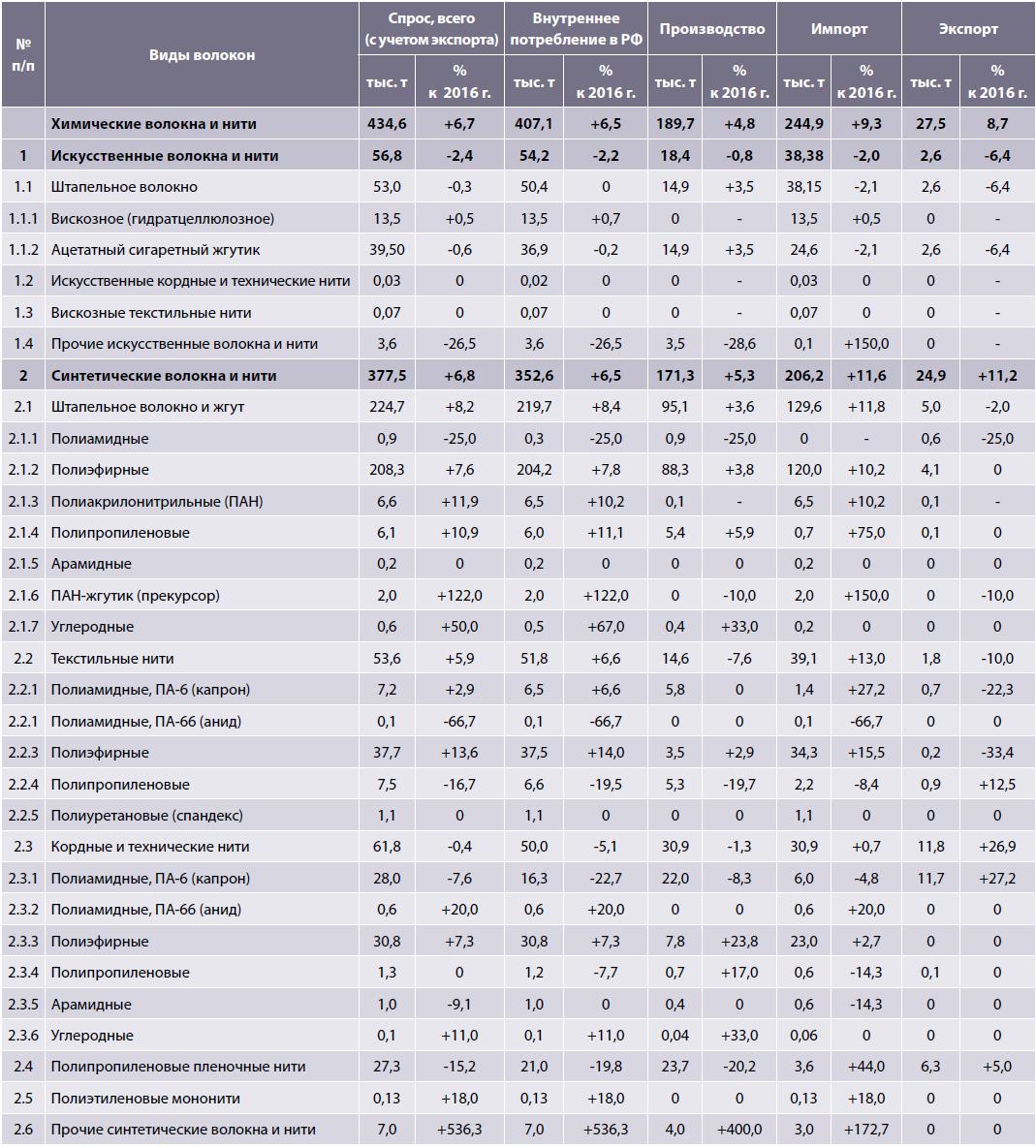

В указанный период производство химических волокон в России составило 189,7 тыс. т и, по сравнению с предыдущим 2016 г., выросло на 4,8%, в том числе искусственных (вискозных, ацетатных и др.) – на 0,8% и синтетических (полиамидных, полиэфирных, полиакрилонитрильных, полипропиленовых, арамидных, углеродных, полиуретановых и др.) – на 5,3% [4]. При этом доля последних увеличилась на 0,4% в балансе всех химических волокон за 2017 г. и составила 90,3% против 89,9% в 2016 г. Обобщенное представление о сегодняшнем российском рынке химических волокон сконцентрировано в табл. 1, которая составлена на основе данных региональных статистических управлений, направляемых ежегодно в ОАО «НИИТЭХИМ».

Как следует из этой таблицы, по химическим волокнам в исследуемом году выросли все показатели – спрос, потребление, производство, импорт и экспорт – и довольно заметно: соответственно на 6,7, 6,5, 4,8, 9,3 и 8,7% (правда, памятуя о недалеком прошлом, радоваться здесь нечему – эти цифры в четыре-пять раз уступают доперестроечным годам!!!).

Это произошло, главным образом, благодаря синтетическим волокнам, где аналогичные показатели также оказались весьма высокими – соответственно 6,8, 6,5, 5,3, 11,6 и 11,2%. В то же время для искусственных волокон спрос, потребление, импорт и экспорт несколько упали – соответственно на 2,4, 2,2, 2,0 и 6,4%, кроме объемов производства, которые чуть прибавили за счет ацетатного сигаретного жгутика, выпускаемого полностью в ООО «Сартов» (г. Серпухов). Гидратцеллюлозные (вискозные) штапельное волокно и комплексные нити у нас, некогда лидирующей в этой области стране, сплошной импорт (13,5 тыс. т) и вряд ли в ближайшие годы здесь что-то изменится.

Рост спроса и потребления химических волокон в значительной мере обязан увеличению импорта (+9,3%), который оказался на 30% выше собственного производства, а доля его в объеме потребления (около 60%) сохранилась практически на уровне 2016 г. [5]. Решающую роль здесь отводится синтетическим волокнам, где резко вырос не только импорт (+11,6%), но и (что в большей степени отрадно) экспорт (+11,2%). У искусственных волокон наоборот: снизился импорт (-2,0%) и экспорт (-6,4%), тот и другой распространяется в основном на ацетатный сигаретный жгутик, поскольку импортные поставки вискозного штапельного волокна немного поднялись (+0,5%) и достигли в 2017 г. 13,5 тыс. т.

Из указанного в табл. 1 объема потребления около 81% идет в легкую промышленность, 9% – на пищевые продукты и табачные изделия, 6% – в промышленность РТИ и 4% – прочие направления. Внутри легкой промышленности наибольшее потребление химических волокон отмечено в сфере изделий бытового назначения (23%), строительства (21%), автомобилестроения (17%), медицины и гигиены (13%), сельского хозяйства (8%), горнодобывающей промышленности (4%), ВПК и нужд обороны (3%), спорта и туризма (2%), торговли (2%), машиностроения (1%), рыболовства (1%), прочее (5%).

Таким образом, для оценки нынешней ситуации с химическими волокнами в России в первую очередь необходимо проанализировать общий рынок синтетических волокон по отдельным их видам и формированию баланса, исходя из табл. 1. Сразу отметим, что столь подавляющее преимущество по объемам потребления и, особенно, производства синтетических волокон над искусственными, в первую очередь гидратцеллюлозными (вискозными или типа лиоцелл), не вызывает чувства удовлетворения, памятуя о невоспроизводимых природой источников сырья для синтетики и отсутствия ряда важных комфортных для человека свойств у последних. Не случайно в последние годы мировое производство всех видов гидратцеллюлозных волокон непрерывно растет, например в Китае и Индии, где и натуральных, в частности хлопка, в избытке [6].

Итак, возвращаемся к синтетическим волокнам в России в 2017 г. Среди полиамидных (ПА) превалируют комплексные нити из ПА-6 (капрон) текстильного и технического ассортиментов (нити из ПА-66) в небольших объемах закупаются по импорту). Потребление ПА текстильных нитей заметно (на 6,5%) возросло, главным образом за счет увеличения импорта на 27,2% и сокращение экспорта на 22,3%. При этом их производство, преимущественно (более 80%) сосредоточенное в ООО «Курскхимволокно», практически сохранилось на уровне 2016 г.

За счет очевидного падения производства (-8,3%), импорта (-4,8%) и резкого подъема экспорта (на 27,2%) заметно сократился спрос (-7,6%) и особенно потребление (-22,7%) ПА кордных и технических нитей, идущих в значительной степени для изготовления шин и РТИ (45%), а также в горно-добывающую отрасль (35%). Производство упало сразу у двух ведущих предприятий (хотя одно входит в состав другого) – ОАО «КуйбышевАзот» (на 8,8%) и ООО «Курскхимволокно» (на 10%) и суммарно уменьшилось в 2017 г. на 2,2 тыс. т по сравнению с предыдущим годом. Вероятно, одной (а может быть, и главной) из причин этому является отражение общемировой тенденции на российском рынке – постепенное вытеснение ПА нитей полиэфирными (ПЭФ) из традиционных областей их применения – шины, РТИ, бельтинги и т.п. [7].

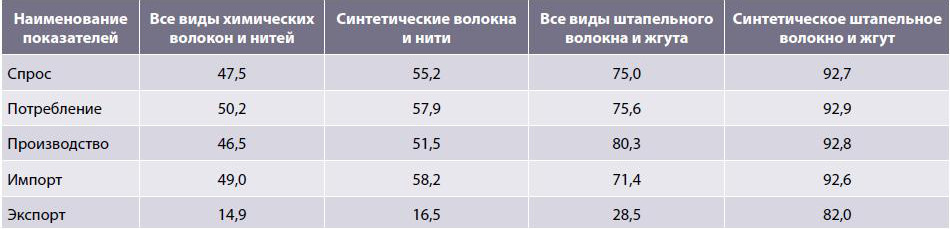

ПЭФ штапельное волокно и жгут, судя по табл. 2, – самый крупный представитель химволокон в стране и поэтому, наверное, с ним связаны первоочередные задачи развития отрасли.

Сегодня около половины спроса, потребления, производства и импорта от всех видов химических волокон и нитей в стране приходится на ПЭФ штапельное волокно и жгут и более половины от объема синтетических волокон и нитей, а внутри других видов синтетического штапельного волокна и жгута их доля выше 90%. И это еще при том, что их производство полностью базируется на переработке отходов бутылок из полиэтилентерефталата (ПЭТ), т.е. из вторичного сырья (рециклинг), что обуславливает ограниченное и далеко не традиционное текстильное использование такого волокна, преимущественно в виде нетканых материалов (НМ) для строительства, сельского хозяйства, автомобиле- и машиностроения. Наиболее крупные производители штапельного волокна из вторичного ПЭТ – ОАО «Комитекс» (г. Сыктывкар), ООО «Селена-Химволокно» (Карачаево-Черкесская Республика) и ООО «Номатекс» (Ульяновская область). Последнее предприятие, например, против 2016 г. увеличило выпуск продукции на 75%. На нужды текстильной и легкой промышленности в основном идет импорт, где преобладает ПЭФ волокно хлопкового типа тонких титров. Непонятно, однако, почему в официальной статистической отчетности, в том числе по Центральному федеральному округу, не фигурирует ООО «Термопол», а лишь – в рекламных изданиях и мероприятиях, где постоянно приписываются уникальные тепло-, физические и химические свойства аморфно-кристаллического ПЭТ собственному материалу «холлофайбер» [8].

Пока еще медленно, но устойчиво возрождается отечественное производство ПЭФ комплексных нитей: текстильных – в ООО «Завидово-Текс» (Тверская область), технических и кордных – в ЗАО «Газпромхимволокно» (г. Волжский). Первое увеличило выпуск в 2017 г. на 2,9%, второе – на 23,8% (и это не предел: до полного освоения проектной мощности осталось еще 4 тыс. т/год). Основной объем потребления ПЭФ текстильных нитей приходится пока на импорт (91%), главным образом из Белоруссии (Светлогорское ПО «Химволокно») и стран Азиатского региона. Отрадно, что спрос на них растет (+13,6%) – пока за счет импорта (+15,5%), который был бы более эффективен с технико-экономической точки зрения (да и социально-политической тоже), будучи максимально ориентирован на Светлогорский завод, в освоение которого вклад российских специалистов достаточно весом, а продукция хорошо известна.

Благодаря отмеченному выше приросту выпуска ПЭФ кордных и технических нитей на предприятии в г. Волжском спрос и потребление их возросло по сравнению с 2016 г. на 7,3% и достигло почти 31 тыс. т (см. табл. 1). При этом импорт вырос немного – на 2,7%. В дальнейшем, до 2020 г. потребление планируется увеличить до 50 тыс. т (на 60%), производство – до 13,0 тыс. т (на 65%) и импорт – на 52%. Основные потребители этой продукции в стране – шины и РТИ (55%) и легкая промышленность (45%). Внутри последней преобладают сферы торговли (37%), горнодобывающей отрасли (21%), изделия бытового назначения, спорт и туризм (21%), машиностроение (9%) и др.

Среди химических волокон полипропиленовые (ПП) наиболее обеспечены исходным сырьем – ПП, мощности которого в России около 1 млн т (потребление его в 2017 г. выросло на 60%, а производство – на 120%), включая практически все волоконные марки гомополимеров и сополимеров с индексом текучести от 10 до 20. Тем не менее, различные виды ПП волокон, судя по табл. 1, развиваются по-разному. Например, в 2017 г. ПП штапельное волокно показало заметный прирост потребления и производства (соответственно на 11 и 6%), а текстильные и технические нити наоборот: у первых потребление и производство упали на 20%, у вторых потребление и импорт – соответственно на 8 и 14%. Последнее трудно объяснить, принимая во внимание растущее значение ПП нитей в мире, упомянутую выше доступность отечественного сырья и то, что ПП текстильные нити, в частности, более чем на 90% используются у нас для товаров бытового назначения. Еще более негативная ситуация сложилась в анализируемый период с ПП пленочными нитями, зарекомендовавшими себя успешно в виде упаковочного и сельскохозяйственного шпагатов, на долю которых приходится более 80% таких нитей. И непонятно, с чем связаны столь значительный спад спроса, потребления и производства этой востребованной продукции (соответственно на 15,2, 19,8 и 20,2%) и рост ее импорта аж на 44%. Какой-то парадокс: имея свободные мощности на прекрасно зарекомендовавших себя комплектных линиях фирмы Oerlikon Barmag (г. Хемниц, Германия), российские заказчики ПП пленочных нитей вынуждены их закупать по импорту(?!).

Полиакрилонитрильные (ПАН) штапельное волокно и жгут в настоящее время, к сожалению, в России не производятся, хотя в СССР работали три крупных завода – в гг. Навои (Узбекистан), Ново-Полоцке (Белоруссия) и Саратове. Последний в рамках ООО «Композит Волокно» сейчас сосредоточен на выпуске небольшого объема ПАН-жгутика в качестве прекурсора для получения углеродных волокон. Потребление ПАН штапельного волокна и жгута полностью реализуется за счет импорта, который вырос на 10% относительно 2016 г. Интерес к этому волокну во многом обусловлен растущим дефицитом натуральной шерсти и поиском ей альтернативы в полушерстяных тканях и трикотаже, куда сегодня уходит 77% ПАН волоконной продукции.

В области малотоннажных волокон в 2017 г. принципиальных изменений не обнаружено: спрос, потребление, производство и импорт сохранились на прежнем уровне, за исключением углеродных, где при умелой организации работ «Гипрохиминжениринг» и Umatex Groop значительно выросли объемы потребления и производства благодаря успешной эксплуатации установки в г. Алабуга (Татарстан).

Рассматривая «Стратегию развития легкой промышленности»

Ну, а что делать дальше, как ответить на «Стратегию развития легкой промышленности в Российской Федерации на период до 2025 г.» [9]? Если всерьез рассматривать эту Стратегию, то, например, предусмотренный там объем российского рынка ПЭФ волокон к 2025 г. должен достичь 1,0–1,1 млн т, гидратцеллюлозных – 80–90 тыс. т. Если говорить о нынешней ситуации в данной области, то фактически у нас нет ни тех, ни других: ПЭФ штапельное волокно делаем из вторичного полимера и тем самым не обеспечиваем требуемое качество, а о гидроцеллюлозном (вискозном) вообще забыли. По первому еще теплится надежда «продлить старость» Ивановскому кластеру, практическая реализация которого на протяжении уже шести лет меркнет с каждым днем и часом, подпитываясь лишь изредка лозунгами и прожектами в печати [1] и на многочисленных форумах и конференциях. Перед глазами стоит пример соседней братской страны: в декабре минувшего года ОАО «Могилевхимволокно» (Белоруссия) подписан контракт с фирмой Oerlikon Neumag (Германия), а в июле текущего года запланирован пуск нового производства ПЭФ штапельного волокна мощностью 50 тыс. т [4]. Без лишних слов и популизма – реально и эффективно. По второму (гидратцеллюлозному-лиоцеллу) планы и обещания ушли в небытие вместе с их главным «оракулом» – НТЦ «Эльбрус».

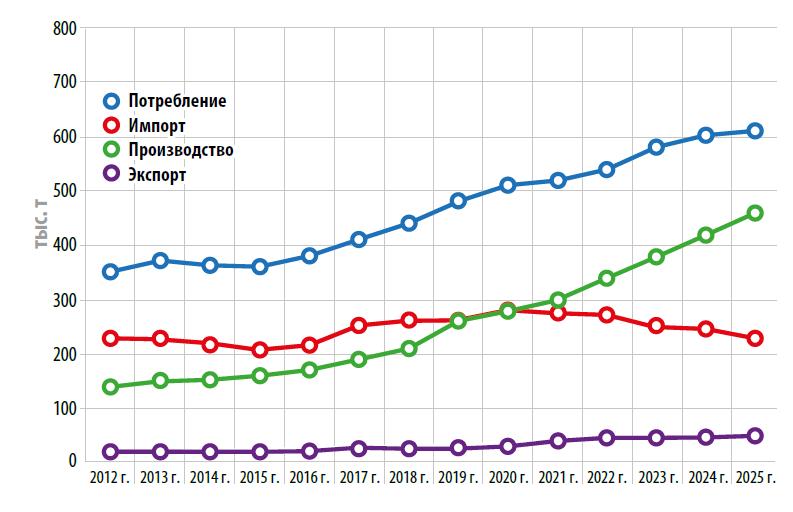

Тем не менее, актуальность задачи магистрального подъема производства и потребления химических волокон в нашей стране неоспорима и к ее решению должны быть привлечены ведущие предприятия отрасли, подобные ОАО «КуйбышевАзот» (где из года в год наглядно осуществляется ощутимая инновационная политика), и властные структуры, не на словах, а на деле готовые возродить сырьевой потенциал легкой промышленности. Не оставляя радужных перспектив, частично сформулированных в «дорожной карте», ОАО «НИИТЭХИМ» сделало предварительный оценочный прогноз развития химических волокон в России до 2025 г., оптимистично иллюстрируемый рисунком. Из него очевидно, что потребление химволокон в стране будет в первую очередь расти за счет собственного производства, а не импорта. За уровень этих показателей взяты не нижний или верхний предел, а среднеоценочный – исходя из планируемых целей. Цифры указаны на рисунке, комментарии к ним пока излишни, хотя некая уверенность в их достижении при этом сохраняется.

Вышеперечисленными обстоятельствами не исчерпываются все проблемы в отечественной подотрасли химических волокон: простой не только в промышленности, но и в науке. Нет былой активности в теоретических и практических изысканиях в ведущих отраслевых центрах НПО «Химволокно» (ныне ООО «Лирсот», г. Мытищи) и ВНИИСВ (г. Тверь), в вузах и институтах сопутствующих направлений. И вопрос здесь не только в низком качестве выпускаемой продукции, ограниченном ассортименте, отсутствии предложений по модернизации действующих производств, совершенствовании технологии и оборудования вновь проектируемых, а в значительной мере – в отсутствии новых технологических процессов, отвечающих на появление волокон с уникальными свойствами, нахождение прогрессивных сфер их применения и многое другое.

«Умные волокна»: мировые достижения

А в мировом сообществе все более активно проявляют себя «умные волокна» [10, 11], или (названный с легкой руки профессора Г.Е. Кричевского) «умный текстиль». В этом отношении любопытны и поучительны прогнозы специалиста германской фирмы Oerlikon Barmag Р. Дольманса [10], который считает, что в названии «умный текстиль» объединены два совершенно разных слова: первое характеризует высокофункциональные технологии и цифровую электронику, а второе связано с модой, модной одеждой и функциональным текстилем. Перспективы у этих «умных» супер-тканей просто феноменальные. Они, по мнению того же автора [10], могут, в частности, вырабатывать тепло, свет и электричество, измерять температуру и жизненные функции, залечивать раны и уменьшать боль, модернизировать промышленность и делать автомобили и здания более безопасными и комфортными. Эксперты уверены [11], что подобные сценарии станут возможными уже в течение следующих 10–15 лет, а по ряду из них в настоящее время ведутся исследования, и число таких разработок постоянно увеличивается, прежде всего – в Европе, США и странах Азии, где они либо уже успешно реализуются на рынке, либо находятся близко к нему. Neoficialios paskolos internetu su vekseliu iš žmonių automobiliui be užstato, paskolų refinansavimas, SMS greitieji kreditai nuoroda

Прогнозируется огромный рост «умного текстиля» в мировом масштабе: c 544,7 млн долл. в 2015 г. до 9,3 млрд долл. в 2024 г., т.е. почти в 18 раз (а мы пока думаем лишь о наращивании объемов традиционных волокон, да и то с большой доли фантазии)! Движущими силами роста здесь выступают такие сферы применения, как мода и предметы одежды, промышленность и безопасность, медицина и спорт, строительство и архитектура и т.п. Приведем несколько примеров, ибо считаем, что это – путь в будущее химволокон четвертого поколения (по классификации З.А. Роговина: первое – искусственные, второе – синтетические, третье – химически и физически модифицированные) – а следовательно, новые предметы одежды и электронная ткань – и Россия должна быть к нему причастна. Проводящие нити являются основой многих «умных» применений и были созданы (в том числе и российскими учеными во ВНИИВе, ВНИИСВе, Серпуховском ПО «Химволокно» и др.) уже более 30-ти лет назад – например, благодаря электрохимической модификации, поверхностной обработке волокон или с электропроводимым ядром в случае бикомпонентных систем. В частности, нить Elitex (TITV Greiz, Германия), имеющая в своем составе ПА с серебряной оболочкой, перерабатывается без затруднений в таких процессах, как ткачество, вязание или вышивка. Один из самых популярных проектов в сфере текстильной одежды был основан американскими компаниями Google и Levis. В 2016 г. они объявили о выпуске джинсовой куртки «электронными нитями» Elitex, при помощи которой можно осуществлять звонки со смартфона и слушать музыку. К перспективным направлениям относится святящаяся и нагреваемая одежда. Производитель ее – компания Covesto использует светодиоды, которые размещаются на гибких пленках, сделанных из термопластичного полиуретана, вместо схемных плат. Некоторые зарубежные компании (Warmx, Reusch и др.) успешно продают нагреваемое и устойчивое к стирке нижнее белье, которое вырабатывает тепло от интегрированного ПА волокна с использованием батареи, а также перчатки с подогревом для катания на лыжах (стоимостью всего 270 долл.). Другие перчатки, будучи оснащены сенсором радиочастотной идентификации, обеспечивают автоматическое сканирование строительных компонентов. Появился новый ремень безопасности для автомобиля, изготовленный из полиэфира с проводящими нитями и встроенным микрофоном для гарнитуры голосовой беспроводной связи. Также имеется потенциал для самосветящихся текстильных поверхностей, которые можно использовать в автомобилях или воздушных транспортных средствах для панелей потолочной обивки или сигнальных целей. В данном случае на многослойные материалы печатается и наносится покрытие с интегрированными светодиодами (очевидно, полимерными), чтобы обеспечить равномерное распределение освещения. «Умный текстиль» также участвует в изготовлении защитной одежды, начиная с комбинезона для младенцев, способного передавать сигналы, до высокотехнологичной защитной куртки для пожарных и сотрудников служб по чрезвычайным ситуациям. Термостойкая, самосветящаяся куртка собирает информацию по жизненным параметрам и движениям ее носителя, по условиям окружающей и рабочей среды и передает ее в центр.

От спорта и здоровья – к медицине. «Умный текстиль» вносит свой вклад в систему удаленного медицинского контроля над пожилыми людьми, пациентами, подверженными риску, проходящими реабилитацию. Для спортсменов созданы специальные футболки, которые измеряют частоту сердечных сокращений, кровяное давление, пульс и дыхание, информируют о возможной опасности спотыкания о ковер, об уровне влаги в белье, шаговую интенсивность при ходьбе. Сенсорная технология, разработанная для этих целей, простирается вплоть до миниатюрных датчиков на волокнах, способных отслеживать состояние хронических ран. Компанией Bomedus осуществляется продажа специальных электронных бандажей для спины, плеч, колен и локтей, вместе с чулками для культи (часть ампутированной ноги или руки). Особенностью данной продукции является стимулирование болевых нервных окончаний, расположенных на поверхности кожи, посредством электродов, вырабатывающих слабые электрические импульсы. Таким образом, внутри самого процесса возникновения болей происходит воздействие на «болевую память», что помогает снизить хронические боли.

Строительные технологии с применением «умного текстиля» – широкое и эффективное поле деятельности для интеллектуальных новаций. В данной области в 2017 г. появилась совместная разработка специалистов из Германии и Южной Кореи в виде переносной подушки безопасности, которая защищает строителей от опасности падения во время работ. В этом устройстве датчик отмечает соответствующие движения и приводит в действие газовый картридж, который в течение миллисекунд заполняет прочную «сумку». В Германии также выпущен в продажу продукт в виде чувствительной к влаге и вырабатывающей тепло ткани, способной предотвращать образования плесени: при достижении критического уровня влаги ленты из данной ткани начинают нагреваться и согревают при этом окружающие стены. Архитекторы и дизайнеры интерьеров также активно используют преимущества «умных волокон». В этом направлении специальные ткани и светодиоды можно использовать, в частности, для изготовления трехмерных, очень крупных световых экранов для проведения презентаций или торгово-промышленных выставок. Технологическую основу для данной продукции создала германская фирма Ettlin, а один немецко-бельгийский проектный консорциум преуспел в сочетании текстильных и святящихся поверхностей. В результате электролюминесцентный рисунок и проводящий слой были напечатаны прямым способом на текстильную подложку, что предопределило применение этой технологии для создания святящихся обоев и мебельных световых инсталляций.

Будущее обещает выработку энергии из волокон.« Умный текстиль» до сих пор имеет один важный недостаток: он потребляет энергию от батарей. Исследователи из Южной Кореи изобрели материал, состоящий из двух слоев: грубая силиконовая решетка и специальная серебряная пленка. Они трутся друг о друга во время движения, обуславливая появление электростатического заряда и вырабатывая тем самым энергию. Тюрингский институт исследования текстиля и пластиков (Германия) концентрирует свою работу на тонких пьезоэлектрических нитях, которые формируют в виде бесконечных филаментов, сердечник которых состоит из наполненного сажей ПП, и они могут в последующем использоваться для вшивания в ткани или вышивания на них. В результате растяжения, давления и вибраций, которые возникают, когда их применяют в качестве сенсоров, вырабатывается электрическое напряжение. Сочетание многочисленных пьезоэлектрических нитей, как утверждают авторы, должно обеспечить богатый «энергетический урожай». Компания Oerlikon Barmag, хорошо известная российским предприятиям как поставщик высококлассного оборудования для производства химических волокон (преимущественно для формования, вытяжки и текстурирования синтетических нитей) и будучи интеллектуально на передовых позициях и в технологии, выступила инициатором проекта по созданию процесса трехмерной печати на классических или новых инновационных тканях, что обеспечит дополнительную привлекательность и продвижение товара.

* * *

Разумеется, все возможности «умных волокон» здесь перечислить невозможно, да и это не является нашей целью в настоящей статье. Мы лишь хотели привлечь внимание к тому, что помимо роста объемов производства и потребления химических волокон в России отечественный рынок ждет от химиков и текстильщиков нового скачка в эксплуатационном потенциале своей продукции. И здесь, прежде всего, надо обратиться к синтетическим волокнам, формирование и модификация свойств которых в большей степени зависит от человеческого разума, а не от даров природы, и тем самым поднять их преимущества на достойную высоту.

Литература

- Комсомольская правда//14–21 декабря 2017 г., с. 15–16.

- Аргументы и факты//№ 1–2, 2018, с. 6.

- С.В. Голубков//Аргументы и факты № 8, февраль 2018, с. 19.

- Вестник химической промышленности № 1(100), январь 2018, с. 30–35.

- Э.М. Айзенштейн, Д.Н. Клепиков//Вестник химической промышленности № 4(97), август 2017 г., с. 18–21.

- Э.М. Айзенштейн//Химические волокна № 1, 2018, с. 73–80.

- Э.М. Айзенштейн//Neftegaz № 4, 2017, с. 49–55.

- Научно-производственное партнерство: взаимодействие науки и текстильных предприятий и новые сферы применения технического текстиля./Сборник докладов, Союзлегпром. – М., 2018, Изд-во «БОС». 484 стр.

- Стратегия развития легкой промышленности в Российской Федерации на период до 2025 г. (проект)//Союзлегпром. – М., 2018, 66 стр.

- R. Dolmans//Fibers and Filaments, No. 25, October 2017, pg. 10–14.

- K. Yansen//Fibers and Filaments, No. 25, October 2017, pg.15.