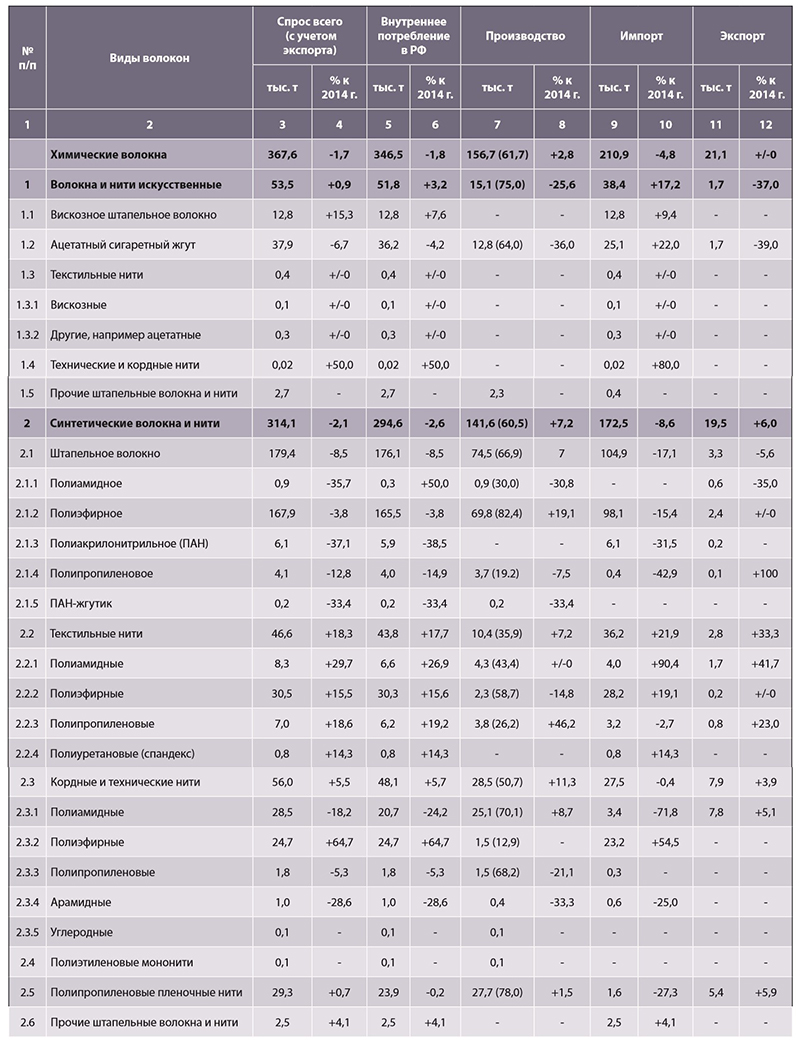

Промышленность химических волокон России в 2015 г. (Таблица 1)

Примечание. В графе 7 (производство) в скобках указан коэффициент загрузки мощности (в %), установленный на 01.01.2015 г.

Согласно данным, приведенным в табл. 1, прошедший год по химическим волокнам в целом мало чем отличался от 2014 г. [1]: немного сократились спрос, потребление и импорт, на 2,8% возросло производство (в основном за счет синтетических, а доля искусственных опустилась ниже 10%), примерно на столько же (2,7%) увеличилась загрузка мощностей, к сожалению, сохранилось соотношение производство/импорт (40:60).

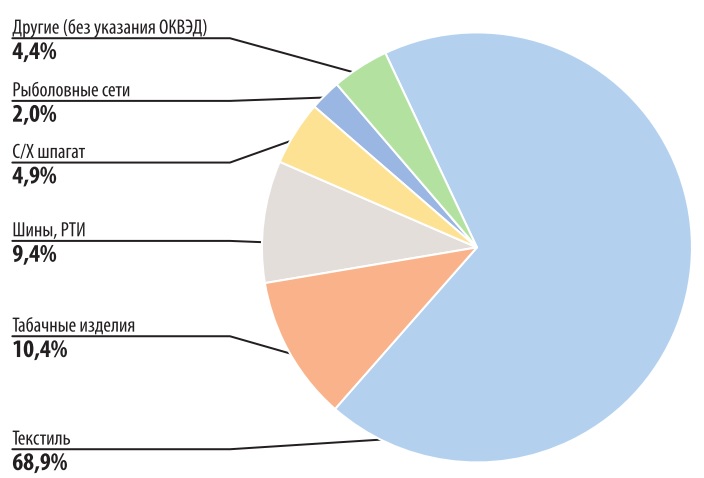

Согласно рис. 1 преобладающую долю потребления химических волокон в России в 2015 г. занимала индустрия текстиля и изделий на его основе, затем с большим отрывом — шинная и резино-техническая промышленность, табачная продукция и др. При значительном падении производства искусственных волокон, главным образом ацетатного сигаретного жгутика, резко вырос его импорт, а также импорт вискозного штапельного волокна, что в целом составляет более 75% от их потребления в стране. Если спад производства ацетатного сигаретного жгутика в

ООО «Сертов» (г. Серпухов) привел к росту импорта этой продукции на 22%, гидроцеллюлозные волокна и нити в настоящий период полностью закупаются за рубежом. Поэтому вызывает естественную тревогу реализация программы создания мощностей по гидратцеллюлозным техническим нитям и штапельному волокну типа лиоцелл (с использованием метода прямого растворения целлюлозы), возложенная по Стратегии 2030 на НТЦ «Эльбрус», которая откровенно «буксует».

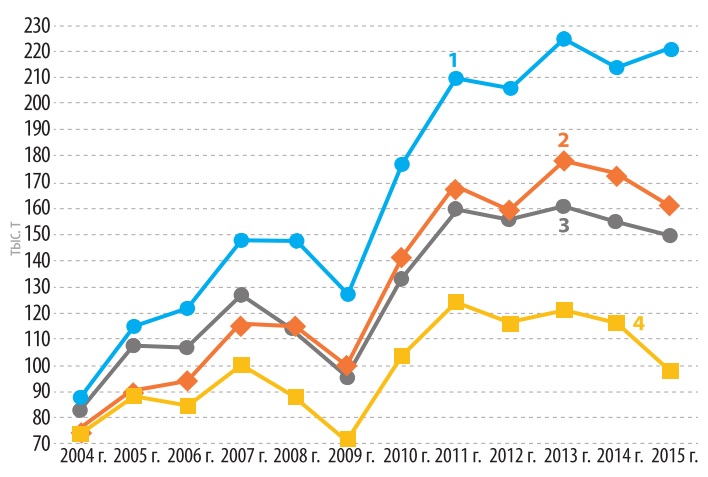

Относительно радужная картина по итогам 2015 г. складывается по всем показателям для синтетических волокон и нитей: при незначительных потерях спроса и потребления — заметное увеличение производства и экспорта, сокращение импорта, что обнадеживает, обещая постепенное оздоровление подотрасли. Снижение импортных поставок по сравнению с 2014 г. произошло для всех перечисленных в табл. 1 видов синтетических штапельных волокон, в первую очередь полиэфирных (ПЭФ), — на 17,8 тыс. т (рис. 2, кривые 2 и 4). Во многом это связано с ростом их производства (на 19,1%), однако снижение спроса и потребления при этом в 2015 г., на наш взгляд, обусловлено тем, что производство ПЭФ штапельного волокна преимущественно базируется на переработке вторичного гранулята полиэтилентерефталата (ПЭТ), получаемого, в свою очередь, из отходов пластиковых бутылок (рециклинг). Такое волокно не отвечает мировым стандартам для текстильной отрасли и его дальнейшая судьба во многом будет зависеть от расширения объемов выпуска нетканых материалов (НМ), получаемых по кардинговому способу, или в виде спанбонда из вторичного ПЭТ. Поскольку интерес к выпуску НМ остается высоким, это отражается на рекордных значениях загрузки производственных мощностей на предприятиях, перерабатывающих отходы ПЭТ бутылок в штапельное волокно (в %): в целом по России (см. табл. 1) — 82, в АО «РБ групп «Владимирский полиэфир» — 115, ООО «Селена-Химволокно» (Республика Карачаево-Черкессия) — 97, ОАО «Комитекс» (г. Сыктывкар) — 96 и др. С другой стороны, приведенные выше в табл. 1 и рис. 2 (на рис. исправить: тыс. т, Годы, спрос — всего, в том числе) неутешительные данные по спросу и потреблению ПЭФ волокна в большей степени вызваны сокращением импорта высококачественной продукции (в связи с повышением цен из-за изменившегося курса валют) и не должны стать источником сомнений в целесообразности создания новых производств ПЭФ штапельного волокна в рамках Ивановского кластера, проектов «Со-ПЭТ», «Аврора-Пак» и др.

Похожая ситуация сложилась и с полиакрилонитрильным (ПАН) штапельным волокном, которое в настоящий момент в России вообще не выпускается, а закупки по импорту уменьшились более чем на 30%. Тем не менее продолжаются «традиционные» дискуссии: нужно ли создавать отечественное крупнотоннажное производство волокна этого вида. Думаем, что подобные обсуждения просто неуместны в стране, где из года в год падает собственный настриг натуральной шерсти, особенно мытой, и остается лишь закупать дорогостоящую, например в Австралии. А ПАН волокно является практически единственной альтернативой натуральной шерсти, в первую очередь для разнообразных трикотажных изделий и полушерстяных тканей, в том числе для всегда востребованной школьной формы. Удивительной выглядит очень низкая загрузка мощностей производства (около 19%) полипропиленового (ПП) штапельного волокна, в том числе на таких крупных предприятиях, как ОАО «Комитекс» (г. Сыктывкар), ОАО «Технолайн» (Самарская обл.) — соответственно на 18 и 27%. Тем не менее общеизвестно, что ПП волокно широко применяется в мировой практике для изготовления в смеси с другими натуральными и химическими волокнами тканей и трикотажа с низкой поверхностной плотностью, спортивной одежды, НМ с высокой стойкостью к агрессивным средам и, наконец, частичной замены ПЭФ волокон в условиях его дефицита и многого другого. В последнее время волокно из ПП все больше внедряется в строительную индустрию, в частности для армирования бетона, повышая устойчивость последнего к разрывному напряжению, изгибу, износу, огневому воздействию, и т.д.

Из приведенных данных в табл. 1 следует вполне благоприятная ситуация в 2015 г. с синтетическими текстильными нитями: имеет место для всех упомянутых видов заметный рост спроса и потребления (в целом на 18%), производства (кроме ПЭФ и ПА), импорта (кроме ПП) и экспорта (кроме ПЭФ). Не совсем понятна ситуация по полиамидным (ПА) текстильным нитям — ООО «Курскхимволокно» остается сегодня единственным производителем этой продукции в России (4,3 тыс. т/год) и, судя по показателям, приведенным в табл. 1, не наращивает их выпуск, что в итоге приводит к усилению импортной зависимости (60% от потребления). Анализируя здесь увеличение по сравнению с 2014 г. импорта (на 90%) и экспорта (на 42%), складывается впечатление, что второй растет за счет первого, а собственное производство, принадлежащее ныне ОАО «КуйбышевАзот», почему-то стагнирует, сохраняя сравнительно низкую загрузку мощностей (43%). Увеличение потребления ПЭФ текстильных нитей обеспечено ростом их импорта на 19%, поскольку произошел заметный спад производства из-за банкротства ОАО «Тверской Полиэфир». В дальнейшем многое будет зависеть от того, насколько эффективно будет развиваться единственное на сегодняшний день предприятие по выпуску этих нитей — ТПК «Завидовский текстиль». Постепенно набирают обороты в части потребления, производства и экспорта ПП текстильные нити, сокращая при этом импорт и оставляя реальные надежды на позитивные изменения благодаря имеющемуся большому потенциалу по загрузке установленных мощностей. Сегодня у наиболее крупных производителей этих нитей — АО «Каменскволокно» и ОАО «Ковротекс» (Ульяновская обл.) загрузка составляет 73 и 38% соответственно.

Мировой опыт однозначно говорит в пользу развития синтетических текстильных нитей, главным образом ПЭФ текстурированных, о чем можно косвенно судить по объемам поставки комплектующих узлов для машин вытяжки-текстурирования (ДТУ), приведенным в табл. 2 [2].

Суммарные поставки машин вытяжки-текстурирования полиэфирных и полиамидных комплексных нитей по регионам мира в 2005–2014 гг.

Таблица 2 дает общее представление о мировом рынке машин для совмещенного процесса вытяжки-текстурирования ПЭФ и ПА нитей, поставляемых известными мировыми компаниями: RITM (Франция), Oerlikon-Barmag (Германия), Aailidhra, Himson и Lakshmi (Индия), Guidici и RPR (Италия), Ishikawa Seisakusho и TMT (Япония), SSM (Швейцария) [2]. Объемы поставок в 2005–2014 гг, оцениваемые условно по количеству текстурирующих узлов (шпинделей), несопоставимы для ПЭФ и ПА текстурированных нитей. Количество по ПЭФ, по сравнению с ПА нитями, примерно в 80 раз больше. Правда, в последнее время формальные тенденции несколько изменились: в 2014 г. относительно предыдущего года поставки машин для ПА текстурированных нитей увеличились на 76% (с 2 600 млн. шпинделей до 4 576 млн.), а для ПЭФ нитей сократились на 12% (с 595 084 шпинделей до 443 352). Крупнейшим потребителем последних остается Китай: более 260 тыс. намоточных головок, или 60% от их мирового потребления [2].

Заметно сократились спрос, потребление и, особенно, импорт (на 72%) ПА кордных и технических нитей при очевидном росте их производства (на 9%) и экспорта (на 5%). Любопытно, что коэффициент загрузки мощностей у предприятий, производящих эти нити, — ООО «Курскхимволокно» и ОАО «КуйбышевАзот» (г. Тольятти) практически одинаков и оказался равным 72%. В отличие от сказанного выше увеличился импорт (преимущественно из Китая и Белоруссии) ПЭФ технических нитей и, наконец-то, в ОАО «Газпромхимволокно» (г. Волжский) появилось собственное производство этих нитей для нужд промышленности шин и РТИ. В настоящее время указанное предприятие, несмотря на трудности с исходным сырьем (ПЭТ волоконного назначения), уверенно приближается к проектным мощностям и достижению современного уровня по ассортименту и качеству готовой продукции.

Объем производства ПП технических нитей в России невелик (1,5 тыс. т/год), их выпуск сосредоточен в основном на трехх предприятиях — ООО «СППН» (Ивановская обл.), ОАО «Сетка» (Нижегородская обл.) и ООО «Стропа-Юг» (Краснодарский край).

Интересно, что ПП пленочные нити имеют самый высокий (после ПЭФ штапельного волокна из вторичного гранулята) коэффициент загрузки производственных мощностей (78%) среди всех видов химических волокон, выпускаемых в России, и при этом — из года в год нарастающее положительное сальдо при реализации внешнеторговых операций (рост экспорта, снижение импорта), что при нынешней политической и экономической ситуации крайне актуально. В итоге импорт здесь составляет всего 6% от потребления, а загрузка мощностей у ряда предприятий — АО «Каменскволокно», ООО «Камские Поляны» (Республика Татарстан), ООО «АЛТАЙ-ШПАГАТ» (г. Барнаул), ООО ПКФ «Силуэт» (Ярославская обл.) и ООО «ШПАГАТ» (г. Омск) — превышает 100%. Вот так бы всем работать! И для скачка на рынке синтетических волокон у России есть все предпосылки. Наша страна занимает более 13% мирового рынка нефтедобычи, а экспортирует искусственных текстильных материалов в восемь раз меньше ОАЭ — при четырехкратно большем сырьевом потенциале [3].

Литература

1. Айзенштейн Э.М., Клепиков Д.Н. // Вестник химической промышленности № 3(84), 2015, с. 32–36.

2. Chem. Fiber Int. № 1, 2016, s. 31.

3. Рабочая одежда № 1(69), февраль 2016, с. 27.