Э.М. АЙЗЕНШТЕЙН,

д-р техн. наук, профессор,

Заслуженный деятель науки и техники России.

На протяжении последних десятилетий мы неоднократно сообщали о превалирующей роли полиэфирных (ПЭФ) волокон (комплексные нити и штапельное волокно) среди всех видов текстильного сырья, включая хлопок, и о нынешнем безусловном лидере этого восхождения в мир технического и бытового текстиля – Китае [1]. В настоящем сообщении постараемся больше внимания уделить перспективному развитию ПЭФ волокон в мире и сырьевой базе для их производства, чтобы в контексте с этим показать, в первую очередь крайнюю необходимость создания аналогичных производств в России, и заострить внимание руководящих кругов, причастных к судьбе отечественной химической и текстильной промышленности.

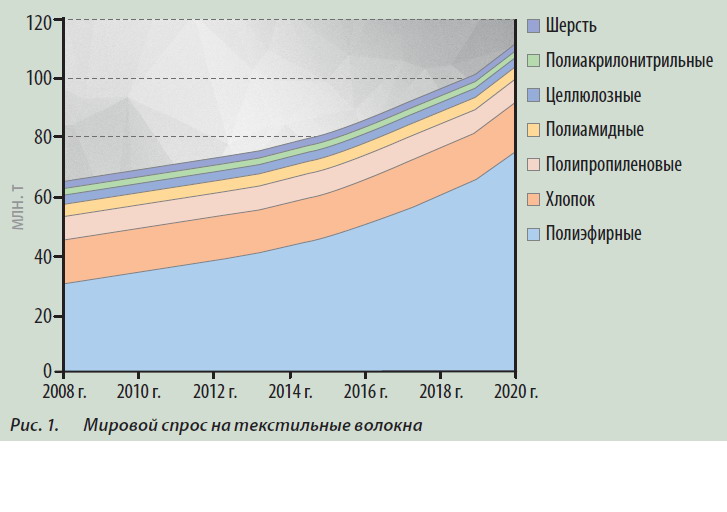

С момента послекризисного 2008 г. спрос на химические волокна, согласно рис. 1, непрерывно растет – по прогнозам, вплоть до 2020 г., – примерно 5% в год [2]. И этот очевидный подъем мирового рынка практически полностью реализуется благодаря ПЭФ волокнам, средние темпы которого в упомянутый период составляют около 10% в год, обещая достигнуть объема чуть меньше 70 млн т в 2020 г., или около 10 кг на душу населения планеты. Еще раз обратим внимание (см. рис.1), что другие виды волокон, включая хлопок, в обозримом будущем не претерпят изменений, т.е. ПЭФ волокна в перспективе остаются фактически единственным драйвером текстильного сырья в мире. В этом, как будет показано ниже, укрепляет наше убеждение и сегодняшняя ситуация в подотрасли, к сожалению, не на примере России, где о химических волокнах вспоминают только на форумах, конференциях и т.п., и включают их почему-то в раздел малотоннажной химии Стратегии-2030. А ведь эта «малотоннажная химия» по объему производства была до перестройки третьей в мире и обеспечивала основную финансовую долю реализации химической продукции в СССР. Мировое производство ПЭФ волокон в 2015 г. выросло по сравнению с предыдущим годом на 4,7%, или на 2,3 млн т, остановившись на рекордной отметке 52,1 млн т (75% от объема всех видов химических волокон), в том числе 36,2 млн т (+5%) комплексные нити (82% от мирового производства химических нитей) и 15,9 млн т (+3%) штапельное волокно [3, 4]. Как видно из табл. 1, значительно опережает здесь всех Китай: прирост 5% – до 37,5 млн т (72% от выпуска ПЭФ волокна в мире, в том числе по комплексным нитям –77% и штапельному волокну – 60%). После довольно спокойного 2014 г. выпуск ПЭФ штапельного волокна в стране достиг рекордной отметки в 9,6 млн т при росте на 3,1%. На долю стран Южной, Юго-Восточной и Восточной Азии ныне падает 94% мирового производства ПЭФ волокон, а доля Китая здесь с 41% в 2005 г. выросла до 63% в 2015 г. Высокие темпы роста демонстрируют (в %): Мексика (+7), Турция (+6), Индия (+4), другие страны Азии (+6) и Среднего Востока (+4).

При этом ранее ведущие державы в последние годы снижают производство, в частности,

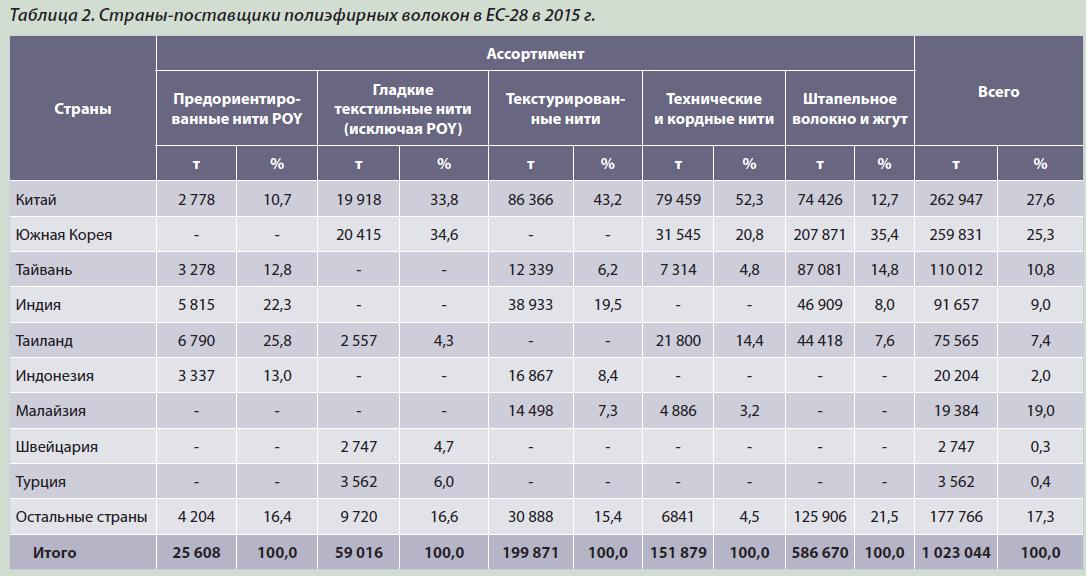

Япония и Германия – на 6%, США – на 1%, Западная Европа – на 2% и т.д. Страны ЕС-28 все больше обеспечиваются ПЭФ волокнами за счет импорта, в основном из Азиатского региона и немного из соседних государств (табл. 2). Большую часть продукции поставляет Китай (текстурированные, технические и кордные нити), Южная Корея (гладкие текстильные нити и штапельное волокно), Таиланд и Индия (предориентированные POY нити), Тайвань (штапельное волокно и POY нити) и т.д.; всего в 2015 г. в ЕС-28 поставлено более 1 млн т ПЭФ волокон, т.е. в пять раз больше, чем их сегодня производится в Германии [1] и примерно столько же, сколько во всей Европе.

Загрузка производственных мощностей по ПЭФ комплексным нитям в Китае достигла в 2015 г. 79%, а по штапельному волокну – лишь 62 % [5]. Относительно предыдущего года аналогичные показатели в мире оказались более стабильными: для комплексных нитей –79%, штапельного волокна – 69%. Суммарно для тех и других журнал Fiber Organon предсказывает объем мощностей к началу 2016 г. 70,9 млн т и 70,7 млн т – к концу 2017 г. В этот период планируется сокращение их в Китае на 850 тыс. т в секторе комплексных нитей (несмотря на их очевидное расширение в 2010–2016 гг.) [1], в то время как в других странах и регионах они будут расти, например (в тыс. т), в Индии +230, США +200, Турции +30, других странах Азии +140 и т.д.

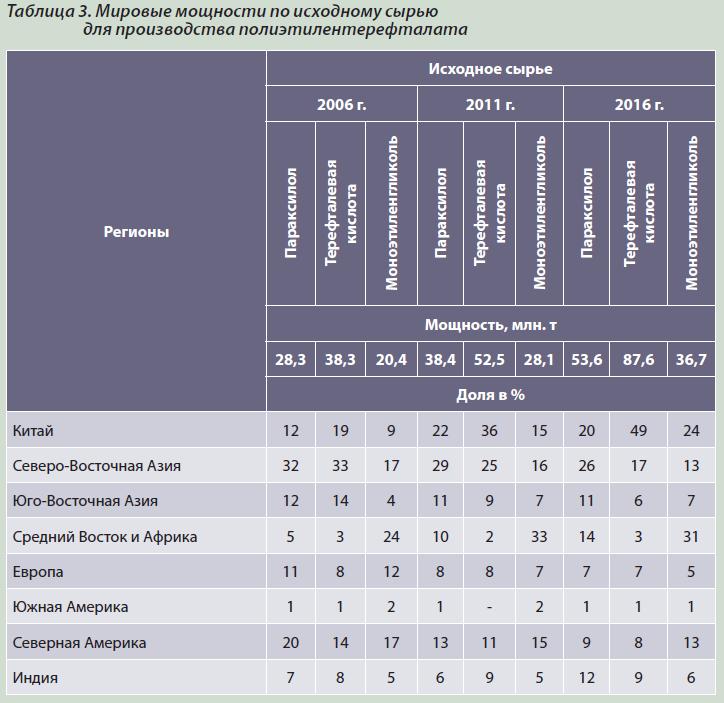

Региональные мощности производства основных сырьевых компонентов для получения полиэтилентерефталата (ПЭТ), используемого в качестве смолы для переработки в товарную упаковку (бутыли и т.п.), ПЭФ волокна, пленки и др., приведены в табл. 3. Все три вида сырья – параксилол (ПК), терефталевая кислота (ТФК) и моноэтиленгликоль (МЭГ) – наглядно демонстрируют в течение последнего десятилетия (2006–2016 гг.) постепенное увеличение мощностей, сообразно развитию производств по их переработке, причем это легче просматривается в целом, в мировом масштабе, нежели региональном [2]. Они, естественно, неадекватны мировой карте сосредоточения производств ПЭТ и ПЭФ волокон, а в большей мере обусловлены приближением к местам добычи нефти и газа и, как правило, входят в состав нефтегазохимических комплексов и посему развиваются автономно, отдавая предпочтение «сырьевому» направлению в ущерб «текстильному» [2].

Более или менее сбалансированная картина просматривается для Китая, где имеет место постепенное расширение доли собственных мощностей производства упомянутых продуктов в 2006–2016 гг.: по ПК – на 8%, ТФК – на 30% и МЭГ – на 15%. Примерно аналогичная ситуация, но в заметно меньших масштабах, имеет место в Индии благодаря стараниям местной компании Reliance Industries Limited. Северо-Восточная Азия сохраняет лидирующие позиции в области создания мощностей по производству ПК и ТФК на его основе.

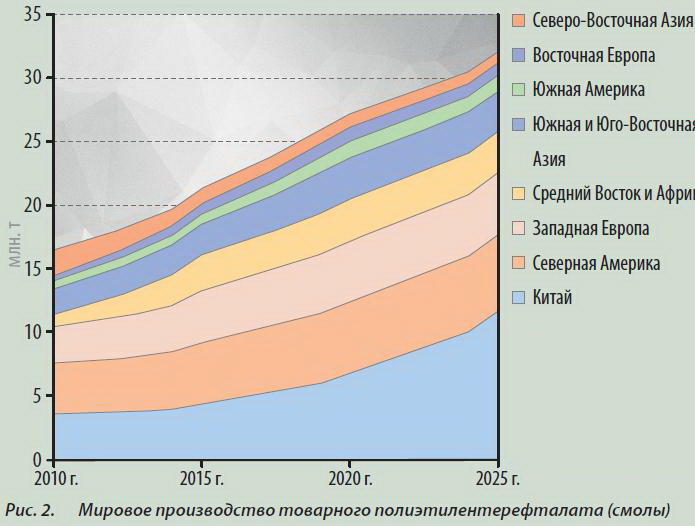

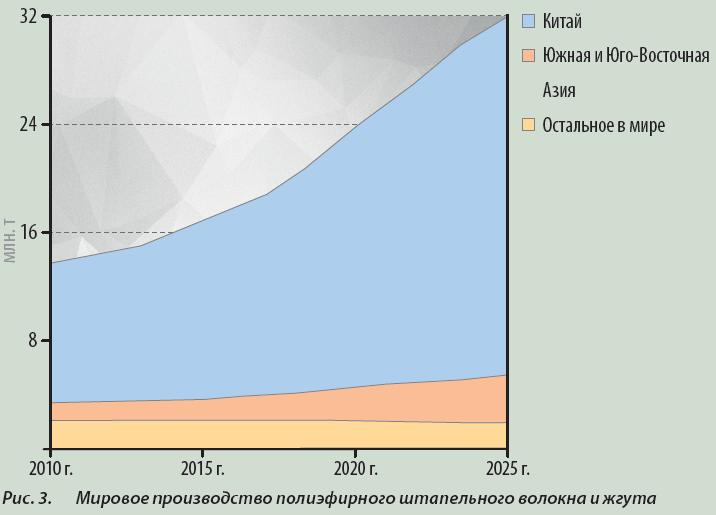

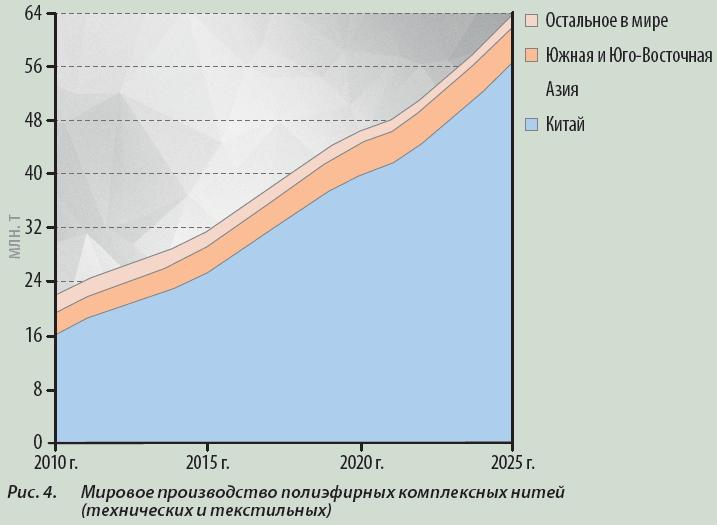

Страны Среднего Востока и Африки на протяжении указанного в табл. 3 периода уверенно держат первое место среди производителей МЭГ, в то время как позиции Северной Америки, главным образом США, здесь заметно ослабевают, в том числе по ПК (на 11%), ТФК (на 6%) и МЭГ (на 14%). В это же время резко снизилась процентная доля Европы: по ПК, ТФК и МЭГ соответственно на 4, 1 и 7%. Таким образом, сырьевой сектор для ПЭТ и волокон на его основе смещаются в Азиатский и Африканские регионы, способствуя тем самым расслоению мирового рынка сырья и готовой продукции из ПЭТ. России, обладающей громадными собственными ресурсами нефти и газа, это в принципе не грозит и обеспеченность сырьем в запланированных объемах для всех типов ПЭТ при соответствующей заинтересованности Минэнерго может быть успешно реализована внутри страны. Мировое производство товарного ПЭТ (смолы), чаще всего в виде гранулята, предназначенного после дополнительной твердофазной поликонденсации для переработки в упаковочную тару, преимущественно бутыли емкостью от 0,5 до 2,0 л для розлива воды соков, пива и т.д., в 2015 г. составило (рис. 2) чуть более 20 млн. т, т.е. в 2,5 раза меньше, нежели ПЭФ волокон [2]. Из этого же рисунка видно, что к 2025 г. выпуск товарного ПЭТ увеличится примерно до 30 млн т, уступая суммарному объему комплексных нитей и штапельного волокна из ПЭТ еще больше, чем в 2015 г. – в 2,7 раза (рис. 3 и 4). При этом темпы роста его производства в упомянутый период составят в среднем 4,5% в год, а в Китае (очевидно, рассчитывая на виртуальный экспорт) – около 10% . В других регионах аппетиты значительно скромнее: Северная Америка (главным образом, Канада, где эта продукция является превалирующей из ПЭТ) – 2,2%, Южная и Юго-Восточная Азия – 1,7%, Западная Европа – 1,2%. В других местах, в том числе и в Восточной Европе, нынешние объемы производства товарного ПЭТ практически сохраняются и вряд ли через 10 лет там об этом пожалеют, ибо упаковку, прежде всего бутылки, надо делать из биополимеров, стекла, в крайнем случае из полиолефинов, а не из ПЭТ, судьба которого вместе с данным сырьем (табл. 3) должна полностью принадлежать превосходным ПЭФ волокнам, имеющим (см. рис. 1) неоспоримый приоритет среди всех видов текстильного сырья и не только в настоящем, но и в будущем.

Мировое производство ПЭФ штапельного волокна, в отличие от прошлых лет, прогнозируется более экстенсивным и должно выйти, согласно рис. 3, к 2020 г. на уровень 24 млн т, т.е. очень близко к нынешнему и перспективному объему сбора хлопка-сырца. В предстоящем десятилетии, вплоть до 2025 г., ожидаются высокие темпы роста выпуска ПЭФ штапельного волокна (% в год): в мире – 6,9; в Китае – 8,1; в Южной и Юго-Восточной Азии (благодаря в первую очередь Индии) – 4,6%. В остальных регионах и странах, в том числе Западной Европе и США, больших изменений не предвидится.

Развитие ПЭФ комплексных нитей, включая текстильные (гладкие и текстурированные), мононити, технические и кордные, суммарно отражено на рис. 4, где темпы роста с 2015 по 2025 г. заметно «круче», чем рассмотрено выше для штапельного волокна (% в год): в Китае – 11, в Южной и Юго-Восточной Азии – 4. В других частях планеты – относительное спокойствие. Объем выпуска ПЭФ нитей для технического текстиля (РТИ, тенты, ремни безопасности и т.п.) и шинного корда, значительно уступая ПЭФ текстильным нитям (около 10%), по среднеежегодным темпам роста в обозреваемый период их превзойдет, тем более что мощности по их производству, например в Китае, непрерывно растут [6].

С большой долей неудовлетворения и грусти приступаем к описанию российского рынка в области химических волокон, в том числе полиэфирных. Привыкли к тому, что радостные мгновения по этой подотрасли возникают лишь на форумах, конференциях, симпозиумах и т.п., где словесная риторика отвлекает от печальной действительности, когда производство химволокон в России упало почти в пять раз. Не будем возвращаться к сравнительно недавнему и безрадостному обзору [1], отметим лишь, что в 2015 г. в целом для всех типов ПЭФ волокон, согласно табл. 4, возросли по сравнению с предыдущим годом (в %): спрос (на 6,8), потребление (на 7,0), производство (на 14,0) и немного импорт (на 0,4), экспортировать просто было нечего.

Снижение импортных поставок ПЭФ штапельного волокна на 15,4%, очевидно, связано с ростом их производства на 19,1%, однако снижение спроса и потребления (–3,8%), на наш взгляд, обусловлено тем, что производство ПЭФ штапельного волокна преимущественно базируется на переработке вторичного гранулята ПЭТ, получаемого, в свою очередь, главным образом из отходов пластиковых бутылок (рециклинг). Такое волокно не отвечает мировым стандартам для текстильных отраслей, и его дальнейшая судьба во многом зависит от расширения объема выпуска нетканых материалов, получаемых по кардинговому способу или в виде спанбонда непосредственно из вторичного ПЭТ.

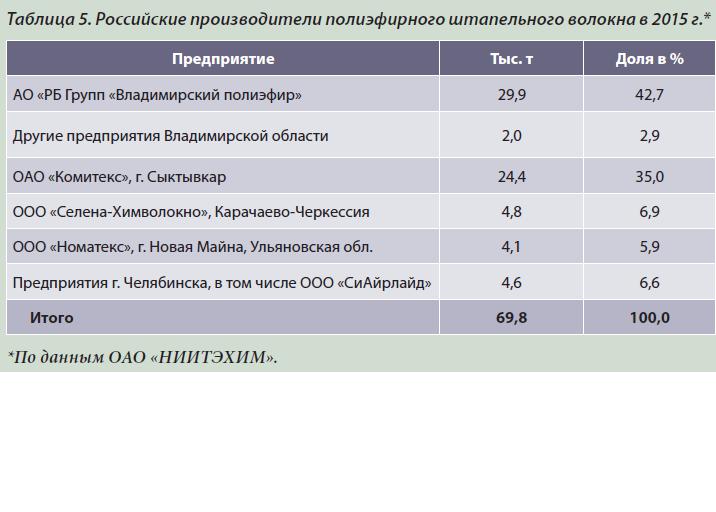

Поскольку интерес к нетканым материалам не ослабевает, это отражается на рекордных значениях загрузки производственных мощностей на предприятиях, перерабатывающих отходы ПЭТ бутылок в штапельное волокно (в %): в целом по России (см. табл. 5) – 82; «Владимирский полиэфир» АО «РБ Групп» – 115 (вот так бы всем!); ООО «Селена-Химволокно» (Карачаево-Черкесская Республика) – 97; ОАО «Комитекс» (г. Сыктывкар) – 96 и др. С другой стороны, приведенные в табл. 4 неутешительные данные по спросу и потреблению ПЭФ штапельного волокна, в большей степени вызваны сокращением импорта высококачественной продукции (повышением цен из-за изменившегося курса валют) и не должно стать источником сомнений в целесообразности создания новых производств ПЭФ штапельного волокна в рамках Ивановского кластера, проектов «Со-ПЭТ», «Аврора-ПАК» и др. В целом ситуация с производством ПЭФ штапельного волокна в России приближенно сформулирована в табл. 5. Видно, что предприятия стараются, разумно освобождают помойки от отходов ПЭТ бутылок, но делают мало и не то, что надо современному текстилю. Поэтому продолжаем ждать обещанного от перечисленных чуть выше российских компаний, пытающихся, пока безуспешно, организовать новые производства ПЭФ волокон.

При этом хотелось бы поменьше красивых фраз и нереальных действий, подобных недавно подписанному контракту между ООО «Завод чистых полимеров «Этана» и государственными корпорациями Китая о строительстве в Кабардино-Балкарии и вводе в эксплуатацию промышленного комплекса ETANA PET по производству ПЭТ мощностью 1,5 млн т продукции в год, т.е. больше, чем в США было произведено (1,3 млн т) всех типов ПЭФ волокон в 2015 г. Не лучше ли в этом регионе сохранить чудесную (лечебную) экологию и озвученные цифры по открытию рабочих мест, пополнению бюджета и т.п. привязать к возделыванию натуральных волокон, в первую очередь, хлопка, шерсти, льна, а синтетику производить там, где для этого уже давно созданы все необходимые условия, в частности в составе работающих промышленных комплексов в Курске и Волжском, где есть вся требуемая инфраструктура, кадры и давние традиции.

Повышение спроса и потребления ПЭФ текстильных нитей обеспечено ростом их импорта на 19%, поскольку произошел заметный спад отечественного производства из-за банкротства ОАО «Тверской полиэфир». В дальнейшем многое будет зависеть от того, насколько эффективно станет развиваться единственное на сегодняшний день предприятие по выпуску этих нитей – ТПК «Завидовский текстиль», где совместно с фирмой Oerlikon-Barmag (Швейцария, Германия) успешно реализуются проекты по расширению выпуска и ассортимента ПЭФ текстурированных нитей.

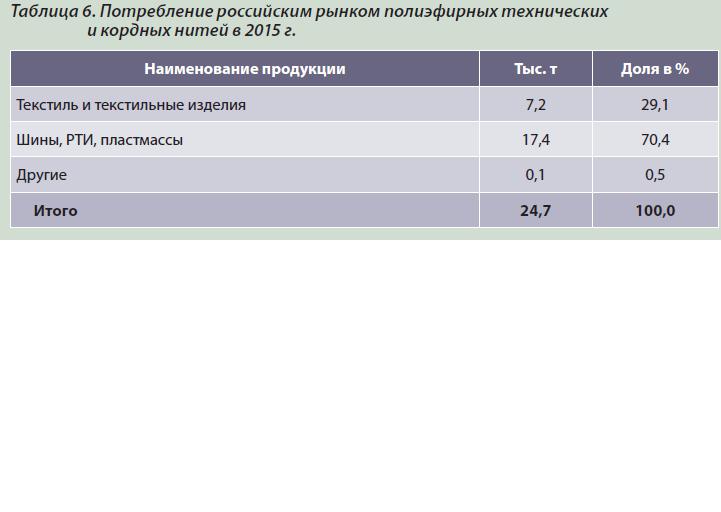

В отличие от сказанного выше, в 2015 г. неожиданно поднялся более чем на 50% – до 23 тыс. т, импорт (преимущественно из Китая и Белоруссии – соответственно 7 и 14 тыс. т) ПЭФ технических и кордных нитей и наконец-то заработало в ЗАО «Газпромхимволокно» (г. Волжский) собственное производство этих нитей для нужд промышленности шин и РТИ. В настоящее время указанное предприятие, несмотря на трудности с исходным сырьем (ПЭТ волоконного назначения), уверенно приближается к проектным мощностям и достижению уровня по ассортименту и качеству готовой продукции. Поэтому ему не надо беспокоиться о сбыте готовой продукции, оглядываясь на табл. 6, где потребность в ПЭФ технических и кордных нитях на российском рынке в два раза перекрывает проектную мощность ЗАО «Газпромхимволокно» (12 тыс. т/год), оставляя достаточно широкую щель для импорта, которую неплохо бы закрыть в ближайшие годы. Следовательно, и здесь, равно как и по другим перечисленным выше ассортиментам ПЭФ волокон, есть над чем задуматься, чтобы хотя бы призрачно приблизиться к тем высотам, о которых мы повествовали выше, глядя на рис. 1–4.

А как, по мнению независимой консалтинговой компании ЗАО «Альянс-Аналитика» [7], выглядит ситуация с отечественным сырьем, призванным в настоящем и будущем обеспечить потребности производства бутылочного ПЭТ и стратегические планы создания промышленности ПЭФ волокон в России?! К 2020 г., согласно прогнозам этой компании, мощности по ПК должны увеличиться в два раза благодаря наращиванию их в Уфе и Нижнекамске (табл. 7).

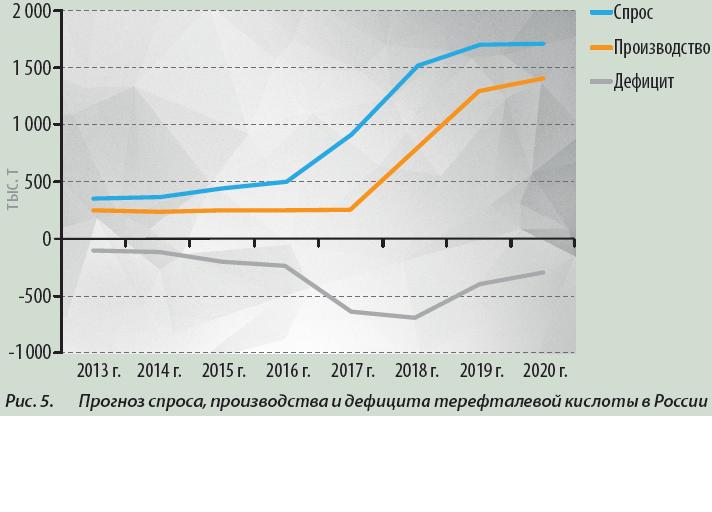

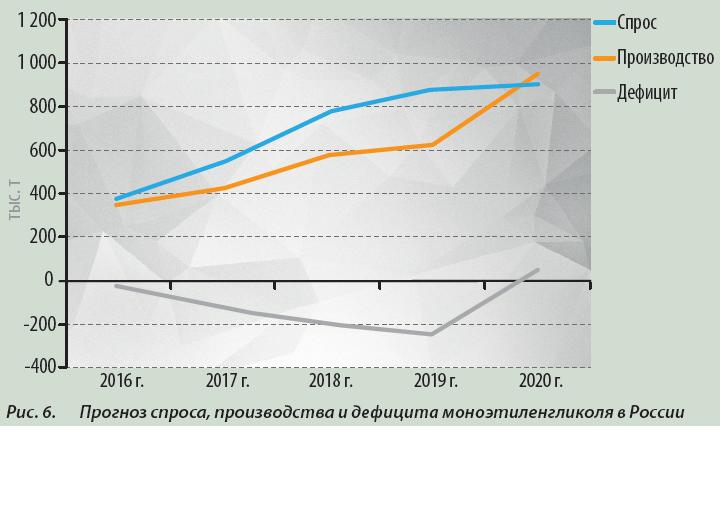

Прогнозы по ТФК еще более туманны. Пожалуй, реальным может оказаться создание (или расширение) новых мощностей в ООО «Полиэф» (Республика Башкортостан) и в ООО «СафПЭТ» (Республика Татарстан). В любом случае, даже если сбудутся призрачные мечты «Альянс-Аналитики» в части «Рус ПЭТФ» (Башкортостан) и завода чистых реактивов «Этана» (Кабардино-Балкарская Республика), до 2020 г. спрос на ТФК в России будет опережать производство, создавая после 2016 г. дефицит этого продукта от 15 до 50% (рис. 5). Ситуация с МЭГом выглядит, во всяком случае на рис. 6, не столь катастрофично (к 2020 г. ожидается даже профицит его производства), но, как и по ТФК, очень далека от ощутимой конкретики, хотя планы расширения мощностей в ОАО «Нижнекамскнефтехим», СП «Петрокам» и ОАО «Сибур-Нефтехим» вселяют какой-то оптимизм в завтрашний день.

Подводя общий итог, не без сожаления отметим, что по сравнению с удельным мировым потреблением и производством ПЭФ волокон – более 7 кг/чел. у нас этот важный показатель сегодня равен соответственно не более 0,5 и 1,5 кг на душу населения, т.е. меньше среднемирового производства в 14 раз, Китая – в 50, Индии – в 8, США – в 10, Белоруссии – более чем в 40 раз и т.д. Другие комментарии и цифры излишни, равно как и сочинение очередных нереализуемых Стратегий. Нужно принимать срочные и решительные меры по организации в России собственного выпуска ПЭТ и ПЭФ волокон на его основе – с обеспечением сырьевыми ресурсами, что позволит сохранить отечественные перерабатывающие отрасли. Поэтому еще раз вспомним слова В.В. Путина, произнесенные 7 марта 2013 г. в Вологде на совещании о ситуации в легкой промышленности: отметив, что на отечественном рынке легкой промышленности доля российских товаров – всего 25%, а примерно треть рынка занимает незаконно произведенные и нелегально ввезенные товары, Президент РФ назвал эту ситуацию «катастрофой и настоящей бедой».

Литература

1. Айзенштейн Э.М.//Neftegaz.RU., № 7–8, 2016, с.102.

2. Презентация итальянской компании G.S.I. (Global Service International S.R.I.), 2012.

3. Chemical Fibers International № 3, 2016, s.100.

4. Fiber Organon, Yune 2015.

5. Айзенштейн Э.М.// III Международная конференция «Полиэтилентерефталат – 2016», 24 октября 2016 г., Москва, ООО «Альянс-Аналитика».

6. Айзенштейн Э.М., Клепиков Д.Н.//Вестник химической промышленности № 5 (92), октябрь 2016 г., с. 36.

7. Голышева Е.А.// I Международная конференция «Полиэтилентерефталат – 2014», 24 ноября 2014 г., Москва, ООО «Альянс-Аналитика».