- Поздравляем с юбилеем Гавриленко Валентину Александровну! Четверг, 15 февраля 2024 08:28

- Поздравляем с юбилеем Жигареву Галину Васильевну! Вторник, 05 декабря 2023 10:51

- 23 ноября 2023 г. в Москве прошла I международная конференция «Перевозки минеральных удобрений и сырья» Понедельник, 27 ноября 2023 07:06

- 31 октября 2023 года в рамках выставки «Химия-2023» был проведен круглый стол «Региональное развитие химической промышленности России» Понедельник, 27 ноября 2023 06:54

- «Химическая промышленность в регионах: состояние и перспективы» – тема круглого стола на выставке «Химия 2023» Понедельник, 09 октября 2023 06:16

-

Вышел в свет очередной номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 6 (135) за 2023 год

В номере: НОВОСТИ ХИМИЧЕСКОЙ ИНДУСТРИИ – новости компаний, наука, технологии; ФОРУМ: Репортаж с Международной выставки «Химия-2023»; ИТОГИ: Региональное развитие химического комплекса России; АКТУАЛЬНО: Важнейший проект технологического суверенитета; ИМПОРТОЗАМЕЩЕНИЕ: Высшие жирные спирты – мировые рынки и перспективы производства в России; НАУКА И ПРОИЗВОДСТВО: «Высшая лига» мировой науки; ЛИЧНОСТЬ В ХИМИИ: Сергей Семенович Наметкин, 1876–1950; К 65-ЛЕТИЮ НИИТЭХИМ: На главных направлениях химизации народного хозяйства.

А ТАКЖЕ: Основные показатели работы химического комплекса России за январь–октябрь 2023 г. И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

Interplastica-2019: экономика замкнутого цикла доказывает эффективность и востребованность

В ЦВК «Экспоцентр» на Красной Пресне состоялась 22-я специализированная выставка пластмасс и каучуков – Interplastica-2019. Параллельно с Interplastica- 2019 в павильоне «Форум» проходила выставка упаковочных технологий и решений Upakovka-2019.

«Дуэт» выставок ежегодно подтверждает свой статус международного: в нынешнем году на своих стендах гостей ждали 713 экспонентов из 79 стран мира. Стоит отметить, что самой широко представленной категорией продуктов в этом году стала категория «Машины и оборудование для производства и переработки». Высокотехнологичные новинки для производства разнообразных изделий из полимеров представили компании из Китая, Германии, Италии, Австрии, в том числе DOW, Lanxess, Exxon Mobil, ENGEL, KraussMaffei, Wittmann Battenfeld, Haitian, ZHAFIR, ARBURG, Macchi, Japan Plast, Fanuc, Woojin, Windmoeller & Hoelscher, Kautex, Textima, Erema, Starlinger и др. Следует отметить растущий интерес участников выставки к передовому программному обеспечению, позволяющему создавать в кратчайшие сроки высокотехнологичную продукцию нового поколения, отвечающую всем современным требованиям.

Ведущие российские компании представили на выставке ряд новинок ассортимента изделий из пластиков. ПАО «Нижнекамскнефтехим» представила на выставке широкий спектр выпускаемой продукции, сделав акцент на новый марочный ассортимент пластиков. В частности, нефтехимики освоили выпуск бимодального полипропилена и выпустили новые марки полистирола для пищевой упаковки. Совсем недавно освоив крупнотоннажное производство линейного полиэтилена низкой плотности, «Нижнекамскнефтехим» стал производителем еще одного «нишевого» продукта: полиэтилена средней плотности, который применяется для изготовления изделий методом ротационного формования.

Узловский «Пластик» также показал обновленный ассортимент материалов. В продуктовой линейке предприятия представлены АБС-пластики для литья и экструзии с применением в сегменте автомобилестроения, бытовой и электротехники, сантехнических изделий и в других областях переработки. Среди новинок, в частности, – рецептура более светлого неокрашенного пластика с пониженным индексом желтизны для всех марок.

Директор по науке и развитию НПП «ПОЛИПЛАСТИК» Михаил Кацевман представил новое для НПП производство ДВТ материалов с универсальным комплексом свойств. «Экструзионная технология получения длинноволокнистых стеклонаполненных термопластов». Рынок длинноволокнистых материалов (ДВТ) является одним из наиболее динамично развивающихся в полимерной индустрии, в 2018 г. в Европе его объем составил порядка 150 тыс. т. Большой потенциал для развития производства ДВТ материалов дает возможность их использования в качестве замены металлов в промышленных изделиях, в том числе в аэрокосмической технике и железнодорожном транспорте. НПП «ПОЛИПЛАСТИК» осваивает производство материалп «Армалонг», что позволит осуществить масштабное импортозамещение ДВТ-материалов.

Как и всегда, на выставках имела место насыщенная и разнообразная деловая программа.

Одним из ключевых событий стал форум 3D fab + print Russia, состоявшийся в рамках Interplastica в третий раз. В программе 3D fab+print профессионалы отрасли поделились мнениями и взглядами на аддитивные технологии в промышленности, рассмотрели возможности компьютерной томографии для контроля аддитивных изделий, лучшие практики сервисных бюро и многое другое. Своим эксклюзивным опытом поделились такие компании, как «Титан Авангард», GEFERTEC GmbH, «Современное оборудование», RENA SOLUTIONS и др.

В программе «Полимер Плаза» прошла панельная дискуссия при участии Минпромторга России, Фонда развития промышленности, Российского экспортного центра.

Руководитель департамента аналитики Группы CREON Лола Огрель представила обзор индустрии производства и потребления полимеров в России. Она, в частности, отметила, что в результате снижения курса рубля зарубежная продукция стала менее конкурентоспособной и объем импорта готовой продукции заметно сократился. Так, в сравнении с 2013 г. в стоимостном выражении импорт полимерных изделий «просел» на 27%, составив в 2018 г. сумму в 5,077 млрд долл. Основным поставщиком полимерных изделий остается Китай, на который приходится свыше 21% импорта полимерных изделий.

В то же время отечественные переработчики не смогли занять освободившиеся ниши, в большинстве сегментов переработка также снизилась.

Определенные успехи отмечены в сфере производства полипропилена, выпуск которого вырос почти в три раза по сравнению с 2008 г. Основной вклад в рост производства ПП обеспечил запуск в 2013–2015 гг. двух заводов: «Полиома» мощностью 180 тыс. т и «Тобольск-Полимера» мощностью 500 тыс. т. Однако 2018 г. показал предельную загрузку мощностей, так что положительная динамика возможна, скорее всего, с запуском новых предприятий.

Производство полистирола, по данным г-жи Огрель, за восемь лет выросло в два раза. При этом загрузка мощностей в 2018 г. была близка к максимальной.

В 2015 г. производство стирольных пластиков впервые превысило потребление, однако ощущается дефицит АБС и доля импорта его составляет 67%.

Производство ПЭТФ, выросшее с 2010 г. на 94%, в то же время не отличается разнообразием ассортимента: отсутствуют мощности по первичному волоконному ПЭТФ, пленочный ПЭТФ производит только «Сибур-ПЭТФ» (на тех же мощностях, что и бутылочный). Почти все выпускаемое в России ПЭТФ-волокно и нетканые материалы выпускаются из отходов бутылочного ПЭТФ.

О прогрессивных трендах современной полимерной индустрии рассказал директор Института по полимерным технологиям при университете г. Штутгарт, профессор Кристиан Бонтен. Проблема чрезмерного использования пластикатов обсуждается во всем мире, и негативное влияние полимеров на окружающую среду может привести к существенному сокращению этого бизнеса , отметил Кристиан Бонтен. Он продемонстрировал слушателям образцы новой продукции, безопасной для окружающей среды, и рассказал об актуальных разработках в сфере аддитивного производства и «умной» самонастраивающейся технике с искусственным интеллектом.

На параллельной площадке проходил спецпроект по аддитивным технологиям в промышленности 3D fab+print Russia. Профессионалы отрасли поделились мнениями и взглядами на аддитивные технологии, рассмотрели возможности компьютерной томографии для контроля аддитивных изделий, озвучили лучшие практики сервисных бюро, подняли темы перспектив и горизонтов 3D-печати и многое другое. О своем эксклюзивном опыте рассказали такие компании, как «Титан Авангард», GEFERTEC GmbH, «Современное оборудование», RENA SOLUTIONS и др.

Мероприятие 3D fab+print также удивило посетителей двумя новыми форматами – мастер-классом и так называемым баттлом «Лучшие против лучших». Компании провели мастер-классы по комплексному решению Digimat Additive Мanufacturing, 3D-сканированию, а в рамках «баттла» подискутировали на тему оборудования для промышленной 3D-печати металлами и материалов для доступной 3D-печати.

Тренды вторичной переработки пластика и потенциал экологического просвещения обсудили участники круглого стола «Пластик в экономике замкнутого цикла». Как заявил руководитель компании «Экотехнология» Константин Рзаев, цена на некоторые виды пластиковых отходов за год выросла на 50%, и это ярко показывает, что предприятия экономически заинтересованы развивать данное направление. В то же время, по его словам, сегодня в России перерабатывается только 26–28% ПЭТ, а это ниже, чем в других странах мира. Как считает эксперт, если бы предприятия перерабатывали весь оставшийся объем ПЭТ, это принесло бы им 14,5 млрд руб. Круглый стол был организован при поддержке ведущей российской нефтехимической компании «СИБУР», которая давно занимается продвижением экономики замкнутого цикла.

Основные показатели работы химического комплекса России за январь–декабрь 2018 г.

Полная версия доступна только подписчикам.

Подробности о вариантах подписки на «Вестник химической промышленности» в разделе подписка.

Подписавшись на журнал, вам будет открыт полный доступ ко всем материалам журнала, вы сможете просматривать все статьи и скачивать номера журнала.

На неделю 390 руб. | На месяц 490 руб. | На год 3290 руб. |

Вторичная переработка: съедобные пакеты и дороги из бутылок

Одной из главных тем недавнего «дуэта» выставок «Интерпластика» и «Упаковка» стали тренды вторичной переработки пластика, а также экономическая составляющая проблемы переработки пластиковых отходов. Что нового появилось в отрасли рециклинга полимеров за минувший год и какие инновации в этой сфере нас ожидают?

Мировой океан очистят с помощью плавающих труб

По оценке Всемирного банка, в 2016 г. на планете было произведено приблизительно 2 млрд т мусора, в 2013-м – 1,8 млрд. И это только бытовые отходы.

Сейчас в мире перерабатывается всего 13% мусора (при этом наблюдается некоторая избирательность – в США, например в рециклинг попадают две трети алюминиевых банок и только 10% пластиковых бутылок).

2 млн т пластика ежегодно накапливаются в Мировом океане. В Тихом океане образовалось гигантское мусорное пятно, площадь которого уже составляет 1,5 млн кв. км – это 0,81% от всех тихоокеанских водных просторов. Пятно продолжает неумолимо расти.

Основными «донорами» мусорного острова сегодня являются 10 крупных рек, которые выносят в океан до 4 млн т пластикового мусора в год. Это Янцзы, Хуанхэ, Хайхэ и Чжуцзян в Китае, Амур – пограничная река России и Китая, вьетнамский Меконг, индийские Инд и Ганг, африканские реки Нил и Нигер.

Выход из ситуации попытался найти голландец Бойан Слат. Его технологическая разработка, названная Ocean Cleanup Array, представляет собой плавающую систему труб в форме латинской буквы U. Эти трубы должны дрейфовать вместе с течением и собирать внутри себя отходы, которые затем можно вылавливать и отправлять на переработку.

Если систему Ocean Cleanup Array расположить так, чтобы она захватывала весь радиус мусорного пятна, то заграждения начнут действовать будто гигантская воронка, постепенно отфильтровывая весь пластик. Идея молодого голландца привлекла инвесторов и за год Бойану удалось собрать 30 млн. долл.

В сентябре 2018 г. первый прототип системы Ocean Cleanup Array – System 001 – был запущен в океане между Гавайями и побережьем Калифорнии. Ведется разработка улучшенной версии – System 002, которая пройдет испытания уже в 2020 г. Всего планируется к запуску 60 таких систем Ocean Cleanup, которые позволят на 90% избавиться от Большого океанского мусорного пятна к 2040 г.

Съедобные пакеты

А что если пакеты выпускать из таких материалов, которые бы не просто разлагались, а приносили существенную пользу? Например, их можно было бы съесть! Такая идея пришла в голову украинским студентам из Сумского национального аграрного университета. Они создали стартап-проект – FoodBIOPack, в рамках которого разработали технологию производства съедобных пакетов. В поисках замены обычных пакетов экологически чистыми исследователи обратили внимание, что капля раствора полисахарида при высыхании дает пленку. Затем ее проверили на прочность и оказалось, что она достаточно эластична и похожа на полиэтилен.

Первые образцы биопакетов быстро высыхали и ломались. Но благодаря совершенствованию технологии сумчане достигли желаемого результата – полученный материал стал прочным, при этом разлагается всего за один месяц, превращаясь в органическое удобрение. К тому же такие биопакеты можно размочить в воде, порезать и сварить из них лапшу, поскольку они состоят из натуральных компонентов и красителей.

Кроме пакетов стартап FoodBIOPack разработал одноразовую посуду, которая также может стать заменой пластику. Свою разработку стартаперы отправили на проходивший в Дании международный конкурс University Startup World Cup и заняли первое место в номинации Sustainability Award, получив 25 тыс. долл. для развития проекта.

Аналогичную идею придумали специалисты в Индии, создав свою формулу биопластика, который оказался не менее удобным и практичным, но при этом совершенно не причиняющим вреда экологии планеты. В его составе исключительно натуральные растительные компоненты, поэтому, отслужив свое, такой пакет достаточно быстро начнет разлагаться на органические составляющие.

Автором инновационных пакетов стал 25-летний Ашватх Хедж – основатель компании EnviGreen, которая специализируется на производстве экологически безопасных органических упаковочных материалов, в том числе пакетов. Состав индийского экопакета включает в себя 12 компонентов, большинство из которых – с большим содержанием крахмала: маниока (съедобное растение семейства молочайные), картофель, кукуруза, бананы, цветочное и подсолнечное масло.

Такие пакеты при желании также могут стать питательной добавкой в рационе человека – никакого вреда это не принесет, а съеденный пакет переварится в желудке, как любая другая еда. В отличие от украинского изобретения индийские пакеты разлагаются в течение шести месяцев, но утилизировать их можно и еще быстрее: достаточно проварить пакет в кипятке – и он растает за 15 сек., не выделяя при этом никаких вредных веществ. В воде комнатной температуры такой пакет полностью растворится примерно за одни сутки.

Дороги – из бутылок

Отказ от использования пластика в быту – это большой шаг к решению экологической проблемы. Но что делать с уже произведенной пластмассой и ее отходами? Шотландский инженер Тоби Маккартни придумал, как из переработанного пластика делать дорожное покрытие. Его компания MacRebur в Шотландии разработала материал, который оказался на 60% прочнее асфальта и срок его эксплуатации в 10 раз дольше. Технология состоит в следующем: бывший в употреблении пластик перерабатывают и делают из него гранулы MR6, которыми заменяют битум (материал, производимый из сырой нефти).

Идея Маккартни убивает сразу трех зайцев: избавляет дорожные службы от лишних расходов на ремонты дорог, освобождает мир от ненужного пластика и благодаря отказу от продукта переработки нефти битума улучшает экологию придорожных территорий. Идея перерабатывать пластик и строить из него дороги пришла в голову Маккартни, когда его дочь на вопрос школьного учителя «Кто живет в океане?» ответила: «Пластмасса».

К тому же инженер долгое время жил в Индии, где подсмотрел эту идею у местных жителей, которые латали выбоины в дорожном покрытии, засыпая их пластиковым мусором, а затем поджигая его. Первым делом Маккартни покрыл новым материалом подъездную дорожку к собственному дому. После этого его компания получила возможность реализовать свою идею на территории графства Камбрия в Англии.

Шпалы из переработанных полимеров

К сожалению, нельзя сказать, что Россия находится на передовых позициях в области рециклинга полимеров. Однако и у нас есть обнадеживающие новости. Так, по сообщению на сайте мэра Москвы, шпалы из переработанных полимерных материалов уложат на 22 участках трамвайных путей уже в 2019–2020 гг. Впервые такие шпалы появились на трамвайных линиях столицы в 2018 г.– девять участков трамвайных путей в разных районах города оснастили шпалами из вторичного пластика. Они сменили деревянные, которые было необходимо пропитывать каменноугольной смолой.

Укладка шпал из переработанного пластика – это экологичная технология, позволяющая сократить использование древесины и сохранить деревья. Она применяется в странах Европы и Азии, а также в США и Канаде. Чтобы изготовить деревянные шпалы для одного километра трамвайных путей, требуется около 140 деревьев. Таким образом, почти 10 км путей со шпалами из композитных материалов помогают сохранить около 1 400 деревьев. Кроме того, шпалы из дерева пропитывают каменноугольной смолой, чтобы они не гнили. Но даже с пропиткой такие шпалы служат только 10 лет.

Новая технология также позволяет дать повторное применение пластику. Его переработка помогает решить проблему с утилизацией твердых бытовых отходов.

Шпалы из вторичного пластика отличаются особой прочностью и износостойкостью, меньше подвержены повреждениям.

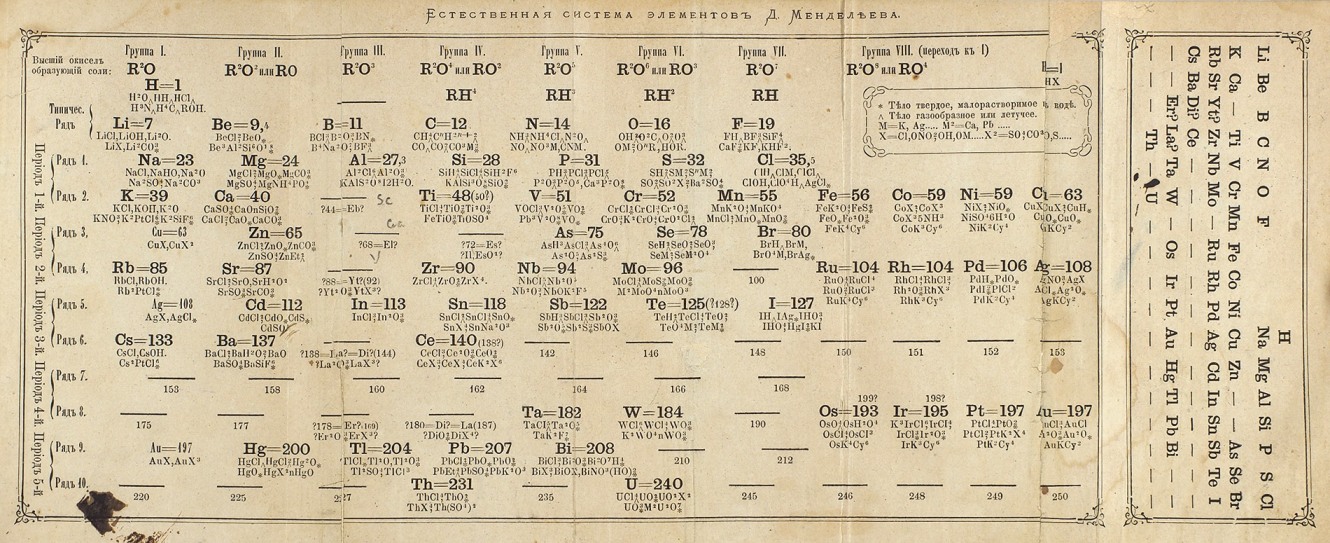

Таблица Менделеева: предшественники, последователи, а также сны и иные мистические события

На состоявшемся недавно торжественном открытии Года Периодической таблицы элементов Президент Российской академии наук Александр Сергеев отметил: «Несмотря на то, что в мире Периодическую таблицу не принято называть по имени российского ученого, в речи генерального секретаря ЮНЕСКО было четко сказано, что это – таблица Менделеева». Для присутствовавшего на торжестве премьер-министра РФ Дмитрия Медведева информация о замалчивании за рубежом имени Менделеева как создателя Периодической таблицы оказалась неожиданной. «Мне и в голову не приходило, что в мире Периодическая система не носит имени Менделеева», – сказал премьер и предложил решить этот вопрос: «У нас не слишком много таких достижений и обязательно нужно постараться это все зафиксировать».

А все-таки, почему на Западе некоторые ученые (а также журналисты и политики, разумеется!) не связывают с именем Менделеева Периодическую таблицу и отчего даже в знаменательный год ее 150-летия то и дело всплывают другие даты открытия основополагающего химического закона?

Первооткрыватели или предшественники?

Во многих странах Европы, в Соединенных Штатах Америки и в Канаде систему Менделеева чаще всего называют просто «Периодическая таблица», а ее автора и вовсе не упоминают. В этих государствах официально не признают тот факт, что данное открытие первым сделал именно русский ученый. Одни уверены в том, что до Менделеева это совершали и другие химики. Вторые утверждают, что русский ученый создал свою систему на основе предыдущих изысканий зарубежных исследователей.

Так ведь и Дмитрий Иванович всегда утверждал, что его Периодическая система – плод 20-летних раздумий и изысканий с опорой на многочисленные труды исследователей многих стран!

В 1668 г. выдающимся ирландским химиком, физиком и богословом Робертом Бойлем была опубликована книга, в которой было развенчано немало мифов об алхимии и в которой он рассуждал о необходимости поиска неразложимых химических элементов. Ученый также привел их список, состоящий всего из 15 элементов, но допускал мысль о том, что могут быть еще элементы. Это стало отправной точкой не только в поиске новых элементов, но и в их систематизации.

Сто лет спустя французским химиком Антуаном Лавуазье был составлен новый перечень, в который входили уже 35 элементов. 23 из них позже были признаны неразложимыми.

В начале 1864 г. ассистент химика в Королевском сельскохозяйственном обществе Джон Александр Ньюлендс прочел анонимную статью, автор которой утверждал, что атомные веса большинства элементов с большей или меньшей точностью кратны восьми. Мнение анонимного автора было ошибочным, однако Ньюлендс решил продолжить исследования в этой области, составил таблицу, в которой расположил все известные элементы в порядке увеличения их атомных весов. В статье, датированной 20 августа 1864 г., он отметил, что в этом ряду наблюдается периодическое появление химически сходных элементов. Пронумеровав элементы (элементы, имеющие одинаковые веса, имели и один и тот же номер) и сопоставив номера со свойствами элементов, Ньюлендс сделал вывод: «Разность в номерах наименьшего члена группы и следующего за ним равна семи; иначе говоря, восьмой элемент, начиная с данного элемента, является своего рода повторением первого, подобно восьмой ноте октавы в музыке…». Тем самым им впервые была высказана идея о периодичности изменения свойств элементов.

Спустя год, 18 августа 1865 г., Ньюлендс опубликовал новую таблицу элементов, назвав ее «законом октав», который формулировался следующим образом: «Номера аналогичных элементов, как правило, отличаются или на целое число семь, или на кратное семи; другими словами, члены одной и той же группы соотносятся друг с другом в том же отношении, как и крайние точки одной или больше октав в музыке». Публикации Ньюлендса, подобно другим (довольно многочисленным) попыткам нахождения всякого рода закономерностей среди атомных весов элементов, не привлекли особого внимания. 1 марта 1866 г. Ньюлендс сделал доклад «Закон октав и причины химических соотношений среди атомных весов» на заседании Лондонского химического общества, который не вызвал особого интереса. История сохранила лишь ехидное замечание известного химика Джорджа Фостера: не пробовал ли докладчик располагать элементы в порядке начальных букв их названий и не обнаружил ли при этом каких-либо закономерностей? Доклад так и не был напечатан в журнале химического общества. После этой неудачи Ньюлендс не предпринимал попыток дальнейшей разработки своей систематики.

В 1850–1860-х годах другой английский химик, Уильям Одлинг, предпринял несколько попыток систематизировать химические элементы, основываясь на их атомном весе и атомности (валентности). Он составил несколько таблиц элементов. В таблице, предложенной им в 1864 г. (не сопровождавшейся, однако, никакими комментариями), видны, по словам Д.И. Менделеева, «начатки периодического закона».

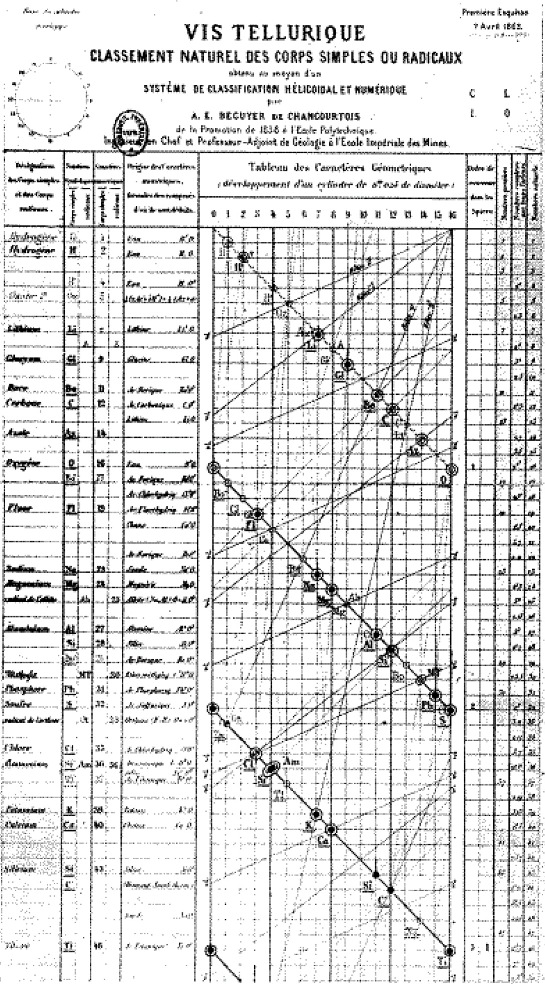

Французы пытаются отдать пальму первенства своему земляку Александру Эмилю Бегуйе де Шанкуртуа. Еще в 1862 г. этот геолог и химик вывел свою систематизацию химических элементов, основанную на закономерном изменении атомных масс – так называемую «земную спираль» (vis tellurique), или «цилиндр Бегуйе». Шанкуртуа нанес на боковую поверхность цилиндра, размеченную на 16 частей, линию под углом 45°, на которой поместил точки, соответствующие атомным массам элементов. Таким образом, элементы, атомные веса которых отличались на 16 или на число, кратное 16, располагались на одной вертикальной линии. При этом точки, отвечающие сходным по свойствам элементам, часто оказываются на одной вертикальной линии.

Систематизация Шанкуртуа явилась существенным шагом вперед по сравнению с существовавшими тогда системами, однако его работа поначалу осталась практически незамеченной. Только после открытия Д.И. Менделеевым Периодического закона французы обратили внимание на работы своего земляка.

В 1864 г. ученый из Германии, Юлиус Лотар Мейер, обнародовал таблицу, содержавшую 28 элементов, размещенные в шесть столбцов согласно их валентностям. Мейер намеренно ограничил число элементов в таблице, чтобы подчеркнуть закономерное изменение атомной массы в рядах сходных элементов. В 1870 г. Мейер опубликовал еще одну работу, где были новая таблица и график зависимости атомного объема элемента от атомного веса. Предложенная Мейером в работе «Природа элементов как функция их атомного веса» таблица состояла из девяти вертикальных столбцов, сходные элементы располагались в горизонтальных рядах; некоторые ячейки таблицы Мейер оставил незаполненными.

Интересно, что в 1882 г. и Менделеев, и Мейер получили по Золотой медали «За открытие периодических соотношений атомных весов». Хотя Менделеев утверждал, что немецкий исследователь «не имел в виду периодического закона» и вообще ничего нового в него не привнес.

Таблица, устремленная в будущее

Поиск новых элементов вели ученые по всему миру. К XIX в. наука обогатилась множеством новых знаний о химических элементах, которых к тому времени было открыто больше 60-ти. Именно поэтому и возникла потребность в систематизации этих элементов. Фундаментальный Периодический закон и начальную версию своей периодической системы Менделеев создал еще в 1869 г. Однако ученые умы России, да и всего мира, отнеслись к его открытию с некоторым скепсисом. И кто знает, как все бы обернулось, если бы уже через несколько лет Менделеевские открытия не получили подтверждения.

Гениальность Менделеева заключаестя в том, что он НЕ включил в свою таблицу. Он понимал, что некоторых элементов не хватает, но они будут открыты. Поэтому там, где Далтон, Ньюлендс и другие включили в таблицы то, что было известно, Менделеев оставил место для неизвестного. Еще более удивительно, что он точно предсказал свойства недостающих элементов.

В первоначальной таблице Менделеева рядом с символом Al (алюминий) есть пустая клетка для неизвестного металла. Менделеев предсказал, что у него будет атомная масса 68, плотность 6 г/см3 и очень низкая температура плавления. Шесть лет спустя Поль Эмиль Лекок де Буабодран открыл галлий и, конечно же, вписал его в таблицу прямо в свободную клетку с атомной массой 69,7, плотностью 5,9 г/см3 и температурой плавления настолько низкой, что он становится жидким в руке. Такие же пустые клетки в таблице Менделеев оставил для скандия, германия и технеция (который был открыт лишь в 1937 г., через 30 лет после его смерти).

Легенда о сне Менделеева

Многие слышали историю, что Д.И. Менделееву его таблица приснилась. Эта версия активно распространялась соратником Менделеева А.А. Иностранцевым в качестве забавной истории, которой он развлекал своих студентов. Он говорил, что Дмитрий Иванович лег спать и во сне отчетливо увидел свою таблицу, в которой все химические элементы были расставлены в нужном порядке. После этого студенты даже шутили, что таким же способом была открыта 40°-ная водка. Но реальные предпосылки для истории со сном все же были: как уже упоминалось, Менделеев работал над таблицей без сна и отдыха и Иностранцев однажды застал его уставшим и вымотанным. Днем Менделеев решил немного передохнуть, а некоторое время спустя, резко проснулся, сразу же взял листок бумаги и изобразил на нем уже готовую таблицу. Впоследствии Д.И. Менделеев, якобы, рассказывал своему соратнику: «В течение нескольких недель я спал урывками, пытаясь найти тот магический принцип, который сразу привел бы в порядок всю груду накопленного материала. И вот в одно прекрасное утро, проведя бессонную ночь и отчаявшись найти решение, я, не раздеваясь, прилег на диван в кабинете и заснул. И во сне мне совершенно явственно представилась таблица. Я тут же проснулся и набросал увиденную во сне таблицу на первом же подвернувшемся под руку клочке бумаги».

Однако ни один серьезный исследователь научного творчества Менделеева не утверждал и не доказывал, что ученому во сне привиделась периодическая система химических элементов. Да и Дмитрий Иванович на самом деле никогда этого не утверждал. Более того, сам ученый опровергал историю со сном, говоря: «Я над ней, может быть, двадцать лет думал, а вы думаете: сидел и вдруг… готово». Так что легенда о сне может быть и очень привлекательна, но создание таблицы стало возможным только благодаря упорному труду.

ChemoLogic’2019: Новые тенденции логистики химического рынка России

«ИНТЕРЛАКОКРАСКА»: ИМПОРТОЗАМЕЩЕНИЕ ДОЛЖНО БЫТЬ СИСТЕМНЫМ

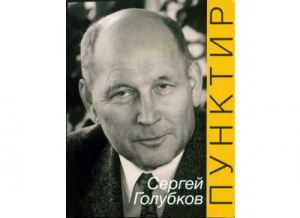

Вышел в свет очередной номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 6 (105)

В номере: Новости химической индустрии – новости компаний, наука, технологии; От повышающих трендов – к росту экспортного потенциала (репортаж с выставки «Химия-2018»); Российские химики в 2018 г.: успехи и разочарования; Импортозамещение в производстве катализаторов в нефтехимической отрасли; Внешняя торговля России химическими и нефтехимическими товарами в январе–сентябре 2018 г.; Пятьдесят сюжетов из жизни страны и Человека (о книге С.В. Голубкова «ПУНКТИР»).

А ТАКЖЕ: Основные показатели работы химического комплекса России за январь–октябрь 2018 г. И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

190 руб. |

«Химия-2018»: от повышающих трендов – к росту экспортного потенциала

Выставка «Химия-2018» оказалась особенно богата на события: ее деловой «календарь» оказался насыщенным, как никогда. Одним из ключевых его моментов стал круглый стол на тему: «Реализация «дорожных карт» основных отраслей химического комплекса России: состояние, проблемы и пути их решения». Организованный ОАО «НИИТЭХИМ» круглый стол был посвящен 60-летию института.

Растущий интерес

29 октября – 1 ноября в ЦВК «Экспоцентр» состоялась 21-я Международная выставка химической промышленности и науки – «Химия-2018». Организаторами традиционно выступил «Экспоцентр» при содействии Российского союза химиков, ОАО «НИИТЭХИМ», Российского химического общества им. Д.И. Менделеева, РХТУ им. Д.И. Менделеева, Химического факультета МГУ им. М.В. Ломоносова, Международного института проблем химизации современной экономики.

В своем приветствии Форуму Председатель Правительства Российской Федерации Дмитрий Медведев особо подчеркнул, что «за многие годы выставка «Химия» стала одним из наиболее значимых событий в жизни профессионального сообщества и традиционно собирает представительную аудиторию специалистов со всего мира». Действительно: в экспозиции площадью 4 000 кв. м разместились стенды 250 компаний из 19 стран мира, представлявшие самые современные технологические разработки и научные достижения. Интерес к выставке, представляющей самую быстро растущую отрасль российской экономики, повышается с каждым годом: посетили экспозицию более 9 000 человек, что на 40% больше по сравнению с 2017 г.

Ярко и разнообразно были представлены крупнейшие зарубежные и российские производители химической продукции: Andritz, Asos, Dalgakiran, Donau-Lab, Melytec, Merz, Qbex, Pumpunion, Siebtechnik, Shimadzu, Swema, VMA-Getzman, «Альянс Энергия», «Аналит Продактс», «ABC Фарбен», «Астериас», «Балитех», «Буш Вакуум», «МК Вселуг», «Инфотек Балтика М», «Балтика-Транс», «Белнефтехим Концерн», «Домановский производственно-торговый комбинат», «Кемпартнерс», «НЗХС», «Неохим», «Норкем», «Прогресс», «Спецтрансгарант», «Уралхим», «Уралкалий», «ФосАгро», «Химмед», «Химпэк», «Цвет», «Экросхим», «Экато-Рус» и многие другие.

Объемными национальными экспозициями были представлены компании из Республики Беларусь, Германии, Китая, Казахстана.

Химический форум: рост экспортного потенциала – среднесрочная перспектива

Московский международный химический форум нынешнего года (прошедший уже в шестой раз) основной темой обозначил оценку перспектив отрасли как возможного драйвера экономического роста всей производственной сферы страны. Президент Российского союза химиков Виктор Иванов, выступивший модератором пленарной сессии, отметил наращивание авторитета Форума, который реально «помогает находить пути развития нашей отрасли, постоянно двигаться вперед».

Государственным приоритетам химической промышленности России в задачах текущего периода было посвящено выступление статс-секретаря – заместителя министра промышленности и торговли РФ Виктора Евтухова. Он подчеркнул, что отечественная химическая промышленность из года в год продолжает наращивать свой потенциал. Статс-секретарь подтвердил уже звучавшие планы Минпромторга увеличить экспорт химической продукции к 2024 г. в два раза и довести его до 34 млрд долл. «Химическая отрасль – одна из основных, которая будет активно участвовать в выполнении указов президента по наращиванию неэнергетического экспорта» , – уверенно заявил г-н Евтухов и обозначил среднесрочную перспективу: снижение до 28% доли импорта и увеличение до 45% доли экспорта. Прирост экспорта предполагается как за счет модернизации существующих производств, так и создания новых, сказал заместитель министра. Речь идет о реализации 200 инвестиционных проектов на общую сумму более 1 трлн руб.

«Дорожные карты»: реалистичные балансам производства и потребления

Обсуждение на круглом столе на тему: «Реализация «дорожных карт» основных отраслей химического комплекса России: состояние, проблемы и пути их решения» открыл генеральный директор ОАО «НИИТЭХИМ» С.Х. Аминев. Он сообщил собравшимся о ходе разработки и утверждения подотраслевых «дорожных карт» и их месте в системных преобразованиях в химическом комплексе, намеченных Правительством России.

Развивая тему, ученый секретарь института В.А. Гавриленко рассказала о месте отрасли в современной экономике РФ и позициях, достигнутых отраслью в 2107 г. Так, химическими предприятиями в минувшем году было отгружено продукции на 3,6 трлн руб., а индекс производства составил 104,3%, что превышает этот показатель в странах Евросоюза (в среднем 103,8%). Повышающие тренды последних лет, однако, не смогли преодолеть общего отставания российской химии от промышленно развитых стран, и, по ряду показателей, КНР и Индии. Всего 1,3% составляет доля химии в ВВП у нас, в то время как в Индии и Китае – в разы больше. По объему отгруженной продукции мы отстаем не только от лидирующего на мировых рынках Китая, но даже от Южной Кореи, не имеющей и доли минеральных ресурсов, которыми обладает Россия. В ряду главных отраслевых проблем докладчик отметила неразвитость малотоннажной химии, что в значительной мере тормозит инновационные процессы в отраслях-потребителях и определяет нашу зависимость от импорта, причем даже в той продукции, которая используется в военно-промышленном комплексе.

В.А. Гавриленко сообщила, к каким изменениям, по расчетам НИИТЭХИМа, должны привести мероприятия, заложенные в «дорожных картах» для ведущих подотраслей, с учетом трех сценариев развития – реалистичного, пессимистичного и инновационного.

Руководитель отдела химической промышленности профильного департамента Минпромторга И.С. Большакова рассказала, на какой стадии сегодня находится рассмотрение «дорожных карт» и какие ближайшие перспективы ждут химический комплекс в случае их принятия правительством. Она особо отметила, что в условиях рыночной экономики неразумно стремиться к полному отказу от импорта той или иной продукции или сырья. Цели дорожных карт, как и дорабатываемой Стратегии развития комплекса, – добиться четких и прогнозируемых балансов между производством и потреблением внутри страны, в то же время покрывая импортом недостающие (например, не производящиеся в России из-за нерентабельности и т.д.) виды сырья и готовой продукции.

В последовавшей дискуссии обсуждались как отдельные позиции подготовленных подотраслевых планов мероприятий, так и проблемы конкретных предприятий, которые могли бы решаться посредством закрепленных в «дорожных картах» мер и механизмов.

Диджитализация химической индустрии: ожидания и реалии

НИИТЭХИМ и АО «Экспоцентр»в партнерстве с компанией TerraLink организовали форсайт-сессию «Индустрия 4.0 в химической промышленности», темами обсуждения которой стали: диджитализация химической индустрии в новых реалиях цифровой экономики, трансформация внешней и внутренней среды химического предприятия под влиянием современных цифровых технологий.

Химическая промышленность в России считается одной из наиболее автоматизированных производственных отраслей, однако возможности цифровых технологий все еще сильно недооценены. Какие возможности открывает цифровизация перед отраслью и какие задачи ей при этом предстоит решить? Опытом внедрения «цифры» во многие производственные процессы поделились руководитель центра экспертизы решений для бизнеса SAP Светлана Логинова, директор по работе с заказчиками OSIsoft Илья Трунов, а также эксперты TerraLink. Оживленную дискуссию в ходе форсайт-сессии вызвало выступление директора по закупкам АО «ОХК «Уралхим» Дмитрия Бояркина на тему: как меняется взаимодействие химического предприятия с поставщиками в рамках применения цифровых технологий.

В рамках выставки также прошли:

• IX международная конференция РХО им. Д.И. Менделеева «Химическая технология и биотехнология новых материалов и продуктов».

• Семинар для молодых специалистов «Поиск работы для молодых специалистов».

• Круглый стол «Состояние химического машиностроения и инновации в его развитии».

Истории из жизни – на два голоса

Трогательной и в то же время очень одухотворенной вышла презентация книги Сергея Викторовича Голубкова «ПУНКТИР. Истории из моей жизни – на два голоса». Мероприятие проходило в конференц-зале, который был полностью заполнен участниками и гостями выставки, а также родными, близкими, друзьями, коллегами, учениками и последователями этого удивительного человека. Это не просто мемуары патриота, государственного человека и профессионала, это книга неординарная, написанная с любовью на два голоса. Вторым – является голос его жены Инги Павловны Голубковой.

Книга «ПУНКТИР. История моей жизни – на два голоса» вышла в сентябре 2018 г. – спустя четыре месяца после того, как Сергей Викторович ушел из жизни. Это не просто мемуары патриота, государственного человека и профессионала, это книга, содержащая яркие, порой нелицеприятные оценки событий, в которых принимал самое непосредственное участие Сергей Викторович и видных персон, с которыми сводила его судьбы.

С.В. Голубков много лет в ранге заместителя и первого заместителя министра химической промышленности СССР курировал оборонную химию – от боевых отравляющих веществ до специальных материалов для космической техники. Многие из 50 сюжетов, составивших книгу, до недавнего времени оставались под грифом государственной или профессиональной тайны – например, первый и последний полет советского возвращаемого космического корабля «Буран» в 1988 г.

***

В успехе выставки, собственно, никто не сомневался: залогом тому ее многолетняя история как главной экспозиционной площадки отечественной химической индустрии, места делового интереса химиков со всего мира. В то же время выставка «Химия» имеет очень подвижный, живой характер, меняясь с каждым годом. По словам министра промышленности и торговли РФ Дениса Мантурова, «важно, что в экспозиции и деловой программе выставки нашли отражение такие темы, как цифровизация производства, инновационное предпринимательство, наилучшие доступные технологии и рациональное природопользование. Именно с ними связан дальнейший прогресс в отечественной химической индустрии».

Основные показатели работы химического комплекса России за январь–октябрь 2018 г.

Полная версия доступна только подписчикам.

Подробности о вариантах подписки на «Вестник химической промышленности» в разделе подписка.

Подписавшись на журнал, вам будет открыт полный доступ ко всем материалам журнала, вы сможете просматривать все статьи и скачивать номера журнала.

На неделю 390 руб. | На месяц 490 руб. | На год 3290 руб. |

Пятьдесят сюжетов из жизни страны и Человека

Книга С.В. Голубкова «ПУНКТИР. Истории из моей жизни – на два голоса» (М., 2018) интересна не только личностью автора – одного из творцов «Большой химии» времен СССР. Весь тон книги – откровенный, задиристый, порой жесткий – отражает жизненную позицию Сергея Викторовича, которой он был верен до последних лет жизни: у российской химии есть интересное, яркое, героическое прошлое – и именно на его фундаменте надо строить инновационное будущее.

Очевидно, что некоторые высказанные в книге суждения покажутся излишне резкими, чересчур безапелляционными. Возможно, будь у Сергея Викторовича чуть больше времени, он смягчил или удалил некоторые из них. Но получилось, что это его последние слова – и к ним обязательно надо прислушаться…

Ниже приведены выдержки из отдельных глав этой замечательной книги.

Химизация жизни

«Ну зачем ты едешь в Москву? Ну что это за работа – заместитель начальника главка министерства? – спрашивал меня первый секретарь Волгоградского обкома партии. – Иди лучше к нам. Поработаешь лет семь у нас и тебе дадут в Москве более высокую должность». Этот разговор состоялся в 1972 г., после того как Леонид Аркадьевич Костандов, министр химической промышленности СССР, пригласил меня переехать в Москву и поработать в его министерстве. Я был не против, но моя семья уперлась – в Москву не поедем. Почему – это отдельный разговор, я все принял как есть, не пытаясь переубедить или надавить. Семья – это святое, она на всю жизнь, а Москва – Москва никуда не денется.

Поэтому предложение первого секретаря обкома было для меня заманчивым. Говорю, я бы с удовольствием, но я уже дал согласие в ЦК КПСС. «Не волнуйтесь, это наш вопрос, решим; буквально через несколько дней меня назначили заведующим отделом нефтяной, газовой, химической и микробиологической промышленности Волгоградского обкома партии. Для меня это было внове, я ведь прежде партийной работой не занимался. Но тем более было интересно попробовать.

Хозяйство мне досталось внушительное – больше ста предприятий, на которых работало 150 тыс. человек. Иными словами, масштаб моей деятельности, по сравнению с моим родным заводом, вырос в десять раз. И что же со всем этим делать? Никто, действительно, толком не понимал, чем я должен заниматься, – промышленные отделы в обкомах появились совсем недавно. Но я свою задачу видел вполне отчетливо. В области множество разных заводов и организаций, все они подчиняются своим министерствам, между собой никак не связаны, хотя живут по соседству, на одной территории. И я поставил перед собой задачу: сломать отраслевые барьеры, объединить общими делами все предприятия, сделать и интересными друг другу, и жителям области. Тем более что все перечисленные отрасли, попавшие в мое подчинение, объединяли химия и грандиозная государственная программа химизации, объявленная на Пленуме ЦК КПСС в 1958 г. (В книге ошибочно – 1968 г. Ред.)

…Первый секретарь обкома, предложил раз в месяц выезжать в тот или иной совхоз и интересоваться у людей, чего им не хватает и чем может помочь промышленность. А я, в свою очередь, предложил раз в месяц вместе посещать то или иное предприятие любой отрасли и спрашивать у них, смогут ли они решить те проблемы, о которых говорили в совхозах. И у нас стало получаться. В совхозах просили подвести газ – и мы договаривались с газовиками и химиками, делавшими трубы. Газификация пошла полным ходом. Нам жаловались, что в селе почти нет бензозаправок, – и мы ставили задачу перед нефтехимиками, которую они быстро решили. Более того, по просьбе сельчан они создали производство моторных масел, и сельхозтехника ожила. В общем, все завертелось настолько быстро, что уже через два года область стала передовой.

Это лишь несколько примеров того, как обком сумел нацелить местные промышленные предприятия и организации на решение проблем области и ее жителей. В результате доля химии в Волгоградской области в 1977 г. достигла 28%. Для сравнения: сейчас в России – 2%. Как говорится, почувствуйте разницу. Мы помогали шинникам, волоконщикам, реактивщикам, полимерщикам – всем. А с их помощью решали проблемы жителей области.

Некоторые из наших региональных проектов вполне можно было назвать проектами мирового уровня. В середине семидесятых годов в мире появились процессы, позволяющие получать белок из нефтепродуктов. Для Волгоградской области, где, с одной стороны, есть свои месторождения нефти, а с другой – развитое животноводство, эта тема была особо актуальна. И мы решили строить завод по производству белково-витаминных концентратов (БВК), которые использовали как питательную и калорийную добавку в корм скоту, мы создали свою уникальную технологию получения белка из парафина. Это был красивейший процесс, специалисты меня поймут: из парафина в одну стадию с помощью специального штамма микроорганизмов получался чистейший белок.

В1975 г. мы запустили завод мощностью 12 тыс. т БВК в год…

Слава о нашем заводе быстро распространилась по стране и просочилась в Европу. Цифры впечатляли: привес свиней, которым в корм добавляли наш БВК, составлял один килограмм в день (!) против ста граммов при обычном корме. Поначалу нас пытались критиковать, мол, варят из парафина всякую отраву и кормят ею животных. Но потом разобрались, распробовали, и потянулись в Светлый Яр иностранцы. Очень скоро вышло постановление ЦК КПСС и ЦК Компартии Чехословакии о сотрудничестве в области БВК. Они поставляли нам оборудование, которое позволило увеличить мощность завода до 240 тыс. т в год (это был самый крупный завод БВК в мире), и скупали на корню весь наш волшебный продукт за твердую валюту. Так мы еще в семидесятые годы показали, насколько выгоднее продавать не сырье (нефть в данном случае), а продукты ее переработки – БВК из парафинов нефти.

Служба внешней разведки

…Надо отдать должное СВР – они добывали горы интереснейших западных материалов. Химия тогда развивалась стремительно, у Запада было чему поучиться, но очень многое, имеющее отношение к промышленной химии, не попадало в открытые публикации. Более того, как только какая-то научная разработка доходила до возможного технологического использования, открытые публикации тут же прекращались. Западные компании охраняли свои технологические секреты, пожалуй, даже более строго, чем мы – свои. СВР давала нам, руководителям отрасли, возможность знакомиться с этими чрезвычайно актуальными материалами. Но было обидно, что круг «посвященных» крайне узок.

И вот однажды СВР говорит нам – давайте сделаем журнал, где будем рассказывать о западных достижениях в химии. У нас материалов много, обеспечим еженедельный выпуск. Главное, чтобы журнал увидели в исследовательских и проектных институтах, заводах. Мы долго не раздумывали, дали поручение Научно-исследовательскому институту технико-экономических исследований (НИИТЭХИМу), и уже через месяц стал выходить открытый еженедельник «Химия за рубежом». Леонид Аркадьевич следил, чтобы все его замы и члены коллегии министерства получали журнал каждую неделю, прочитывали и реагировали на публикации. Моя же задача была заставить институты, которые также получали журнал, использовать новую информацию в своей работе и сообщать нам об этом.

Делали мы это не из вредности и не из желания навесить на институты лишние обязанности. Мы хотели, чтобы специалисты отрасли были в курсе мировых тенденций, чтобы черпали западные идеи, развивали их и себя заодно. Но во многих институтах изучать эти материалы ленились, не говоря уже о том, что не хотели реагировать. А некоторые реагировали своеобразно: писали, что это ничем не лучше их разработок и ничего нового здесь нет, хотя это было не так. К сожалению, мало было таких, кто говорил – отличная идея, сделаю! И как ни странно, подобный энтузиазм проявляли чаще всего заводские инженеры, а не представители науки.

Выставка

В тот год, когда я приехал в Москву работать в министерстве, проходила очередная выставка «Химия», которую придумал Леонид Аркадьевич Костандов. Это было его любимое детище, потому что оно пропагандировало химию и просвещало публику. Именно в тот 1977 г. наша «Химия» была зарегистрирована во Всемирной ассоциации выставочной индустрии UFI и стала важнейшим международным событием. Костандов взял меня с собой на выставку, чтобы похвастаться передо мной. И было чем.

Для выставки в Сокольниках или на ВДНХ выделяли несколько павильонов, которые всегда были заполнены. Выставка пользовалась большой популярностью. В павильоны стояли очереди из людей, далеких от химии. Там показывали так много интересного, да еще и подарки дарили, что народ просто валом валил. В самом деле, уж если что и любит народ, так это чудеса. Ну разве не чудо превращение невзрачного порошка в мотоциклетные очки или пластиковый пакет? А такое превращение можно было увидеть на выставке своими глазами, да еще эти очки или пакет получить в подарок. Каталог индивидуалок проститутки Сочи ждут вашего звонка

Концепция выставки, придуманная Леонидом Аркадьевичем и со всей очевидностью оправдывавшая себя многие годы, очень нравилась иностранным компаниям, и они спешили стать участниками этого события. Ведь на ней, помимо просвещения и пропаганды, решалась задача вхождения компаний на наш рынок со своими технологиями и продуктами, налаживания связей с родственными компаниями и ключевыми ведомствами в нашей стране.

За всю свою историю выставка открывалась двадцать раз, в 2018 г. будет двадцать первый. Поначалу она проходила раз в два-три года. Теперь же Экспоцентр проводит ее ежегодно, хотя смысла в этом особого нет, за исключением зарабатывания Экспоцентром выставочных площадей. Если прежняя «Химия» ориентировалась в первую очередь на обычного человека, на широкую публику и старалась сделать все, чтобы ему было интересно, то на нынешней «Химии» вы никаких чудес не увидите, никаких процессов. Никаких самозарождающихся на ваших глазаx пакетов и очков. Теперешняя «Химия» – это бесконечные офисы, в которых сидят менеджеры с бумажками и ведут переговоры. Поэтому неудивительно, что посещают нынешнюю «Химию» почти исключительно специалисты отрасли.

На выставку перестали ходить ученые-исследователи из академических институтов химического профиля и университетов. Раньше их было много. Очень много. В первую очередь ученых интересовало, конечно, оборудование для научных исследований, которое также было представлено на выставке, но одновременно они знакомились с задачами, стоявшими перед отраслью, перед промышленными предприятиями, устанавливали полезные связи, предлагали свои разработки, находили договоры для выполнения научных исследований...

Несколько лет назад меня пригласили поработать на общественных началах заместителем директора оргкомитета выставки. Конечно, я навел конструктивную критику и начал предлагать разные идеи – давайте сделаем на выставке химизацию экономики? Давайте расскажем, например, о химии в строительстве? Но все мои попытки были тщетны, я, как теннисный мячик, ударялся о стенку и отскакивал. И тогда я решил пойти по другому пути – делать отраслевые выставки. Причем делать силами сильных западных выставочных компаний, например «Мессе Дюссельдорф», которой мы продали эти выставки. И дело пошло. Сегодня «Интерпластика», «Лакокраска», «Упаковка» во многом напоминают мне прежнюю, костандовскую «Химию».