- Поздравляем с юбилеем Гавриленко Валентину Александровну! Четверг, 15 февраля 2024 08:28

- Поздравляем с юбилеем Жигареву Галину Васильевну! Вторник, 05 декабря 2023 10:51

- 23 ноября 2023 г. в Москве прошла I международная конференция «Перевозки минеральных удобрений и сырья» Понедельник, 27 ноября 2023 07:06

- 31 октября 2023 года в рамках выставки «Химия-2023» был проведен круглый стол «Региональное развитие химической промышленности России» Понедельник, 27 ноября 2023 06:54

- «Химическая промышленность в регионах: состояние и перспективы» – тема круглого стола на выставке «Химия 2023» Понедельник, 09 октября 2023 06:16

-

Вышел в свет очередной номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 6 (135) за 2023 год

В номере: НОВОСТИ ХИМИЧЕСКОЙ ИНДУСТРИИ – новости компаний, наука, технологии; ФОРУМ: Репортаж с Международной выставки «Химия-2023»; ИТОГИ: Региональное развитие химического комплекса России; АКТУАЛЬНО: Важнейший проект технологического суверенитета; ИМПОРТОЗАМЕЩЕНИЕ: Высшие жирные спирты – мировые рынки и перспективы производства в России; НАУКА И ПРОИЗВОДСТВО: «Высшая лига» мировой науки; ЛИЧНОСТЬ В ХИМИИ: Сергей Семенович Наметкин, 1876–1950; К 65-ЛЕТИЮ НИИТЭХИМ: На главных направлениях химизации народного хозяйства.

А ТАКЖЕ: Основные показатели работы химического комплекса России за январь–октябрь 2023 г. И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

Импортозамещение как отраслевой рестарт

23 июня т.г. состоялось совместное заседание Комиссии РСПП по химической промышленности и Совета Российского Союза химиков. Доклад директора Департамента химико-технологического комплекса и биоинженерных технологий Минпромторга России М.Н. Юрина «Об импортозамещении в химическом комплексе», выступления содокладчиков и последовавшая дискуссия были очень откровенными и местами горькими. Если их резюмировать одной фразой, то она прозвучит так: десятилетние усилия по импортозамещению в отрасли не дали необходимого результата.

Открывая заседание, президент РСХ В.П. Иванов был вынужден признать, что многочисленные планы по импортозамещению, в том числе принятые во исполнение поручений Президента РФ, не позволили кардинально изменить ситуацию. Более того: только сегодня, в предельно жесткой ситуации, в реалиях беспрецедентных экономических санкций, пришло понимание, насколько зависим от внешних поставок химический комплекс и связанные с ним промышленные сектора (а это фактически вся экономика страны). «Даже я не представлял себе, сколько импортных продуктов – тысячи наименований! – присутствуют у нас в производстве», – с горечью констатировал руководитель отраслевого союза.

В чем же причина такой ситуации? По мнению В.П. Иванова, во многом ответственны за это крупнейшие компании химкомплекса: «Они стояли в стороне от проблем, которые не раз ставили химики, в том числе в сфере малой химии: руководители вертикально интегрированных комплексов сочли невыгодной «малотоннажку» и фактически уничтожили ее. Всеобщее увлечение экспортом привело к тому, что цены на внутреннем рынке порой разгонялись выше внешних и мировых. Сегодня важно дать понять менеджерам и собственникам крупных компаний, что страна у нас одна и проблемы надо решать сообща, – подчеркнул президент РСХ. – Приоритетная задача – обеспечить собственный рынок. Химики должны прежде всего удовлетворять потребности важнейших секторов экономики, в первую очередь оборонной промышленности, фармацевтики, продовольственного рынка. Это надо делать обязательно и на 100%, «через не могу», даже когда выполнять поставленные задачи будет невыгодно экономически».

М.Н. Юрин начал свой доклад с оценки санкций стран Запада, которые непосредственно ориентированы на химический комплекс: «Они чрезвычайно обширны и охватываю все: сырье, полупродукты, готовую продукцию и изделия. Они долгосрочные и имеют целью деградацию российской экономики. В последний, 6-й пакет, санкций входят 79 химических веществ, запрещенных к ввозу в РФ. 41 вещество из этого списка мы можем производить или уже производим сами. А 38 – не производим вообще и не имеем технологий их производства».

Руководитель отраслевого департамента кратко перечислил меры поддержки, оказываемой государством предприятиям комплекса, и некоторые проекты, осуществленные благодаря этой поддержке. До конца года запланированы новые масштабные субсидии малому и среднему бизнесу, солидные средства выделяются на НИОКР. Однако в министерстве понимают, что этого недостаточно. В условиях целенаправленного санкционного давления на российскую химию как отрасль, снабжающую целевые сектора экономики, нужны консолидированные усилия государства, науки и всего химического сообщества по обеспечению отрасли и смежников базовыми веществами, изделиями и технологиями, которые ныне надолго исключены из прямых импортных поставок. «Идея заключается в том, чтобы вместе с компетентными специалистами, ассоциациями, учеными, в том числе научными коллективами РАН, создать перечень якорных, базовых технологий, отсутствие которых не позволяет сделать нашим производителям следующий шаг, выпускать продукцию высоких переделов».

М.Н. Юрин особо остановился на ситуации в малой химии: «Подсчитано – в рамках малой химии производится 55 тыс. молекул. Из них 2500 попали под санкции, и прямых поставок их не будет. Это очень большая номенклатура. НИОКР государство только в этом году кредитует на 742 млн руб., но одним финансированием проблему не решить».

Резюмируя, директор департамента подчеркнул: «Мы считаем имеющиеся меры поддержки не в полной мере достаточными, чтобы быстро разрешить ситуацию, чтобы дать рестарт российской химии. Есть льготное кредитование импорта, и пока можно, надо импортировать необходимые продукты и технологии, в том числе с использованием параллельного импорта. Однако эти меры не дадут возможности стабилизировать ситуацию и тем более говорить о технологическом суверенитете… Список из 79 запрещенных к ввозу продуктов нам даже помог – показал, какие технологии нам необходимо создавать. Надо определить, кто и когда реализует эти продукты. И мы вместе должны выбрать путь, по которому государство должно такие проекты быстро и эффективно поддержать».

Выступивший с содокладом председатель Совета Союза переработчиков пластмасс М.Л. Кацевман нарисовал удручающую картину, складывающуюся в подотрасли. В 2020 г. в России было произведено 7,7 млн т полимеров, при этом 44,5% продукции было отправлено на экспорт. Предприятия изготовили 5,1 млн изделий, причем 20% из их числа – из импортного сырья. На внутреннем рынке было реализовано 6,4 млн т полимерной продукции – и 20% ее, вплоть до пленок и канцелярских скрепок, было привезено из-за рубежа.

«Отрасль пластпереработки глубоко зависима от того, что придет из Польши, Турции, Китая. Основное оборудование, все экструдеры, все шнековые установки вместе с запчастями привозились из-за рубежа. В лабораториях приборы на 99% импортные. За оснасткой для сложной техники ехали за рубеж, в лучшем случае в Китай, а то и в Португалию. Сырье тоже привозное, особенно малые добавки, стабилизаторы и пр. Наконец, ценообразование было настроено под импорт, и отдельные продукты имели на внутреннем рынке завышенные цены, а что-то продавалось дешевле себестоимости», – пояснил руководитель отраслевого союза.

В своих размышлениях Михаил Львович подчеркнул, что просто замещать выпадающие вещества и технологии недостаточно. Требуется обновление всех балансов, всех стратегий отраслевого развития. Так, председатель Совета СПП предвидит: в ближайшее время вырастет уже имеющийся профицит мощностей по переработке полимерных материалов, и если предприятия по производству полимеров не будут отправлять продукцию на экспорт, им придется закрыться, поскольку предприятия по переработке будут не готовы принять всю их продукцию.

Г-н Кацевман призвал избавиться от эйфории относительно единичного замещения каких-то продуктов: «Сейчас очень много популизма. Кто-то создал некий продукт в лаборатории и трубит об этом на весь мир. А спросишь его: сырье-то есть? Нет, о нем пока не думали. А опытная установка имеется? Нет, пока решаем, как ее сделать…»

Михаил Львович поднял тему полимерного машиностроения, которую затем подхватили другие участники дискуссии. Коснулся содокладчик и вопросов взаимодействия отрасли с наукой, и ее затем развил член-корреспондент РАН, директор Института нефтехимического синтеза А.Л. Максимов. Он напомнил о готовности академических институтов создавать практические разработки, особенно в области малой химии. В то же время, посетовал директор института РАН, запроса от промышленности на такие разработки практически нет. На реплику из зала о том, что институты готовы что-либо разрабатывать за солидные деньги, причем авансом и не гарантируя успешного результата, член-корр. ответил, что такая вероятность должна нивелироваться бюджетной подстраховкой: не пошла в серию конкретного разработчика академическая разработка – пусть ее апробирует другой, а заказчик получит компенсацию.

В ходе дискуссии ее участники делились примерами успешного импортозамещения и опережающих разработок, запущенных в производство. Так, В.В. Мясоедова, главный научный сотрудник Институт химической физики РАН, рассказала о внедрении разработанной ей инновационной технологии создания полимерных композиционных материалов для строительства. Подхватила и успешно использует разработку московская компания «Вемикс». Генеральный директор ООО «Лирсот» Т.К. Мусина поделилась опытом своего предприятия – правообладателя исключительных и лицензионных прав на ноу-хау, техническую и конструкторскую документацию 8 технологий производства специальных термо-огнестойких полиимидных, термостойких арамидных, высокопрочных и высокомодульных арамидных, хемосорбционных волокон, полых мембранных волокон и ультрафильтрационных аппаратов на их основе. Предприятие располагает полным циклом промышленного производства новых перспективных специальных полимерных волокон, материалов и изделий на их основе. «Лирсот» поставляет продукцию 150 предприятиям России. Речь идет об оборонном секторе, космической и оборонной промышленности. Согласно объективному анализу, образцы «Лирсота» на 20–30% лучше зарубежных аналогов. Г-жа Мусина посетовала, что сырье для уникальной продукции на 90% импортное, однако заметила, что соответствующие мономеры еще в 1980-х выпускала советская промышленность. «Технологии были, собственные и весьма недорогие, – отметила Тамара Курмангазиевна. – Надо их вспомнить и восстановить. Наша продукция потребна в самых горячих на сегодняшний момент точках: тепло- и звукоизоляция в самолетах, для кабельного производства, в том числе для кабелей в космических аппаратах и ракетной техники, для армейского защитного обмундирования».

* * *

Подводя итоги заседания, В.П. Иванов проинформировал, что все высказанные предложения войдут в решение Комиссии, которое будет направлено в Правительство России.

23 июня 2022 года состоялось совместное заседание Комиссии РСПП по химической промышленности и Совета Российского союза химиков

23 июня 2022 года в формате личного присутствия и видеоконференции состоялось совместное заседание Комиссии РСПП по химической промышленности и Совета Российского союза химиков (РСХ), на котором присутствовали члены РСХ, РСПП, представители Минпромторга России, Государственной Думы, РАН, отраслевых ассоциаций и институтов, в том числе представители ОАО «НИИТЭХИМ» – директор по НИР Д.П. Кудряшова Д.П. и ученый секретарь В.А.Гавриленко.

На обсуждение был вынесен наиболее острый в условиях санкционных ограничений со стороны стран Запада вопрос импортозамещения в сфере средне- и малотоннажной химии. С приветственным словом выступили Президент РСХ, Председатель Комиссии РСПП по химической промышленности В.П. Иванов, А.В. Мурычев Вице-президент по финансовой политике и развитию секторов экономики РСПП и Депутат Государственной Думы Федерального собрания РФ, член комитета по промышленности и торговле М.В. Василькова. Было выражено единодушное мнение о том, что проблема импортозамещения в средне- и малотоннажной химической продукции носит стратегический характер и льготы в этой сфере должны быть существенно расширены.

С докладом «Об импортозамещении в химическом комплексе Российской Федерации» выступил директор Департамента химико-технологического комплекса и биоинженерных технологий Минпромторга России М.Н. Юрин. Представлена презентация, отражающая основные результаты деятельности химического комплекса в 2021/22 гг., и антикризисные меры господдержки производителей химической продукции, направленные на повышение стабильности отечественных производителей промышленной продукции. При этом особое внимание докладчика было обращено на то, что по 79 химическим продуктам из 6 пакета санкций технологии производства имеются только для 41, то есть по 38 продуктам критической важности сформировалась технологическая зависимость от зарубежных компаний. Поэтому в Минпромторге собирается пул технологий для создания базовых молекул малотоннажной химической продукции и формируются подходы по ускоренной реализации проектов в условиях санкционных ограничений.

Не менее интересными были выступления представителей отраслевых структур химического комплекса – председателя Совета Союза переработчиков пластмасс М.Л. Кацевмана, генерального директора компании «Русские краски» В.Н. Абрамова, в которых отмечена острота проблемы импортозамещения в области малотоннажной химии и необходимость выстраивания единой стратегии поддержки импортозамещающих проектов по всей цепочке передела сырья. При этом отмечено, что в случаях, когда бизнес не заинтересован в реализации проекта по выпуску малотоннажной химической продукции критической важности, рационально применять особые меры поддержки проекта.

Генеральный директор ООО «Лирсот» Т.К Мусина представила проблемы, с которыми столкнулись реализаторы проекта по производству арамидных волокон и попросила поддержки Минпромторга и РСХ.

Заместитель исполнительного директора АО «РЕАТЭКС» отметил, что компания занимается импортозамещением с 90-х годов и является крупнейшим производителем пищевых ингредиентов в стране на базе фосфорной кислоты. Ограничение инвестиционной активности в настоящее время связано с отсутствием производства в России основного базового сырья – фосфорной кислоты пищевого класса. Присутствовавший на Заседании Заместитель Руководителя аппарата генерального директора ПАО «ФосАгро» Б.В. Левин выразил готовность оказать содействие в инициировании проекта по производству фосфорной кислоты для пищевой промышленности.

Академик-секретарь отделения химии и наук о материалах РАН, академик РАН М.П. Егоров обратил внимание на множественность продукции малотоннажной химии, которую невозможно полностью систематизировать. Кроме того, в РАН разрабатываются новые молекулы с заданными свойствами и важно, чтобы бизнес это знал и осваивал.

Управляющий директор АНО «Агенство по технологическому развитию» Д.О Болушевский сообщил, что Агентство располагает базой данных отечественных и иностранных технологий и компетенций и содействует формированию и реализации проектов, направленных на локализацию технологий в России, а также поделился информацией об условиях финансирования проектов и НИОКР в области химии и нефтехимии, и числом обращений в том числе за период действия санкционных ограничений. Выражена готовность помогать в реализации импортозамещающих проектов по выпуску малотоннажной химической продукции, в случае обращения заинтересованных лиц.

Подвел итоги Заседания генеральный директор ИНХС РАН А.Л. Максимов, указав на 3 принципиальных момента:

- Необходимо определиться с перечнем первоочередных (критических) продуктов, которые необходимо импортозамещать (4-5 передела), критичных не для 1 позиции, а для 10. Определиться с тем, какую продукцию будем завозить по параллельному импорту, а что будем закупать у дружественных стран;

- Для возрождение собственного производства должен быть сформирован запрос от промышленности, при котором поднимется и статус отраслевой науки;

- Поиск путей выхода из кризисного состояния химического машиностроения. Выпускники химфаков университетов могут разработать основы синтезов новых веществ, выпускники химико-технологических ВУЗов в состоянии разработать технологические схемы их получения, а вот аппаратуру для промышленного производства этих продуктов в стране никто не создает, нет ВУЗов, отсутствует подготовка специалистов химического машиностроения. Поэтому проблему импортозамещения надо решать системно, так как даже при наличии проработанного списка с технологиями надо понимать кто, где, на чем будет все это воплощать в жизнь.

В повестке дня заседания стоял также вопрос формирования Экспертного совета РСХ.

На новый срок председателем Экспертного совета РСХ выбран В.П. Иванов, вице-председателями – генеральный директор ОАО «НИИТЭХИМ» С.Х. Аминев и Заместитель исполнительного директора РСХ Л.Л. Фрейман.

Решение совместного заседания Комиссии РСПП по химической промышленности и Совета РСХ будет представлено на сайте РСХ.

Вышел в свет очередной номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 2 (125) за 2022 год.

В номере: НОВОСТИ ХИМИЧЕСКОЙ ИНДУСТРИИ – новости компаний, наука, технологии; ФОРУМ – «Интерлакокраска-2022» конкретизирует новое состояние отрасли; ИМПОРТОЗАМЕЩЕНИЕ – Как преодолеть критическую зависимость от импорта катализаторов; ОБЗОРЫ РЫНКА – Анализ российского рынка шин и его возможные перспективы; Российский рынок ЛКМ: итоги 2021 г. и перспективы импортозамещения; ВНЕШНЕЭКОНОМИЧЕСКАЯ ДЕЯТЕЛЬНОСТЬ – Экспорт минеральных удобрений в условиях экономических санкций; ЛИЧНОСТЬ В ХИМИИ – Алексей Евграфович Фаворский (1860 –1945 гг.)

А ТАКЖЕ: Основные показатели работы химического комплекса России за январь–февраль 2022 г. И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

190 руб. |

Личность в химии: Алексей Евграфович Фаворский 1860 – 1945 гг.

Выдающийся химик-органик, основатель российской и советской научной школы органической химии, Алексей Евграфович Фаворский получил особое признание в конце своей долгой жизни: на девятом десятке (!) он получил Сталинскую премию 1-й степени (за разработку промышленного метода синтеза изопренового каучука), звание Героя Социалистического Труда и целых пять орденов. При этом Фаворский в течение всего лишь 14 месяцев получил подряд четыре ордена Ленина.

«Партия и правительство» увенчали этими «лаврами» пожилого ученого прежде всего как учителя двух других выдающихся деятелей науки и промышленности, создателей отечественной промышленности синтетического каучука С.В. Лебедева и Б.В. Бызова. Они не увидели масштабного расцвета созданной их интеллектом отрасли – 5 мая 1934 г. скоропостижно скончался 59-летний Сергей Лебедев, а спустя всего полтора месяца – 53-летний Борис Бызов. В то же время А.Е. Фаворский вошел в историю русской науки как классик органической химии, ученый-энциклопедист, новатор в науке и ее практических приложениях.

А.Е. Фаворский является одним из создателей химии ненасыщенных органических соединений и широко известен своими классическими исследованиями в области изомеризации и полимеризации этих соединений. Он показал, что ненасыщенные органические соединения способны под действием внешних сил претерпевать внутримолекулярные перегруппировки и приобретать, при сохранении своего состава, новые свойства (изомеризация). Сочетая синтезы и изомерные превращения вещества, А. Е. Фаворский блестяще показал возможные переходы соединений при их реакциях и обосновал большое количество схем превращений или механизмов реакций. А.Е. Фаворский дал глубокое теоретическое толкование явлениям соединения (полимеризации) однородных ненасыщенных молекул, содержащих двойные и тройные связи, в так называемые высокомолекулярные соединения, примерами которых являются каучук, пластмассы, искусственные волокна и т.д. Работами А. Е. Фаворского в области полимеризации положено начало современной технологии синтетического каучука.

Алексей Евграфович Фаворский родился 20 февраля (3 марта) 1860 г. в селе Павлово (ныне город, Нижегородская область), в семье приходского священника Евграфа Андреевича Фаворского. Раннее детство А. Е. Фаворский провел в семье родителей. Как вспоминал впоследствии сам ученый, начальной грамоте – читать и считать – ему пришлось учиться у черничек-келейниц – женщин, отказавшимся от замужества во имя служения Богу, так как школ в то время не было даже в таком большом селе, как Павлово, где имелось несколько церквей и собор.

Затем он учился в гимназии в Нижнем Новгороде, где прошел семь классов; восьмой класс А. Е. Фаворский закончил в Вологодской гимназии. Гимназист всерьез увлекся естественными науками и в 1878 г. поступил на естественное отделение физико-математического факультета Петербургского университета, где в то время

работали знаменитые русские ученые – Д.И. Менделеев, А.М. Бутлеров, Н.А. Меншуткин, В.В. Докучаев, И.М. Сеченов. Основы общей и органической химии А. Е. Фаворский изучил на лекциях и в лабораториях Менделеева и Бутлерова. Исследовательскую работу А. Е. Фаворский начал, еще будучи студентом, под руководством Бутлерова и его ближайшего помощника М.Д. Львова. Однако попасть в лабораторию Бутлерова ему удалось не сразу…

В сборнике «Люди русской науки: Очерки о выдающихся деятелях естествознания и техники» (М., Л.: Гос. изд-во техн. теоретической лит-ры; 1948) о начальном переоде деятельности ученого рассказано так: «Выбрав своей специальностью химию, А.Е. Фаворский записался к Бутлерову. Но Алексей Евграфович оказался шестым, а в лаборатории Бутлерова было всего пять мест. Пришлось стать «медиком поневоле», и он записался к анатому Овсянникову. Студент получил задание от профессора: найти окончания легочных нервов у лягушек. Ножницами он отсек головы бесчисленному числу лягушек.., «Загубил я их тьму, – вспоминал впоследствии А. Е. Фаворский, – а нервных окончаний так и не нашел». Внезапно у Бутлерова освободилось место, и Фаворский поспешил занять его. Он с облегчением выбросил ножницы, которыми отрезал лягушкам головы. Бутлеров дал ему тему. Однако долгое время неудачи преследовали А. Е. Фаворского, и опыт не давал результата. Уже все сверстники его «вышли в люди», уже каждый имел свою печатную работу. Некоторые из них стали говорить об А. Е. Фаворском как о природном неудачнике. Имея в виду его прекрасные голос и слух, намеками предлагали идти в оперетту; тем более, что известен был случай, когда хозяин оперетты, случайно услышав исполнение одной арии из «Демона» А. Е. Фаворским, немедленно же предложил ему бросить химию и карьеру ученого и поступить на большое жалованье к нему в театр. Но А.Е. Фаворский не изменил науке. С необычайным упорством он продолжал работу...»

Окончив в 1882 г. университет, А.Е. Фаворский продолжил работать в университетской лаборатории. Год спустя он поступил лаборантом в 1-е Санкт-Петербургское реальное училище, где еще и преподавал физику. В 1886 г. Александр Фаворский совершил свой первый научный прорыв – открытие изомерных превращений однозамещенных ацетиленовых углеводородов под влиянием спиртового раствора едкого кали и при нагревании. Изомерные превращения вещества состоят в таком превращении молекул, при котором без изменения состава вещества происходит перестановка порядка отдельных атомов, групп атомов или перемещение двойных и тройных связей. Вещество при этом приобретает новые свойства. А.Е. Фаворский впервые в истории органической химии установил перемещение тройной связи (ацетиленовой связи) и переход несимметричной молекулы с тройной связью в симметричную. Это открытие сразу же было высоко оценено А.М. Бутлеровым. Дальнейшая разработка открытой А. Е. Фаворским реакции послужила основой для развития нового оригинального направления в органической химии.

В последующих работах А.Е. Фаворский исключительно последовательно и целеустремленно исследует взаимные переходы однозамещенных ацетиленовых углеводородов в двузамещенные и в диэтиленовые углеводороды. Он собрал богатейший экспериментальный материал, позволивший совсем по-новому подойти к изучению органических молекул и химических реакций. Если раньше изучали, главным образом, взаимодействие отдельных атомов и их перемещения в молекулах, то А. Е. Фаворский стал наблюдать перемещения целых групп атомов или частей молекул. Он установил причины таких перемещений и исследовал новые свойства вещества, возникающие при этом.

В 1891 г. А. Е. Фаворский защитил диссертацию на степень магистра, материалы которой опубликовал в том же году в своей первой монографии «По вопросу о механизме изомеризации в рядах непредельных углеводородов». Магистерская диссертация А. Е. Фаворского явилась фундаментом для многих его собственных последующих работ и работ его учеников.

Органическая химия до А. Е. Фаворского занималась изучением синтезов новых веществ и установлением их строения. Поведение вещества и изменение его устойчивости при нагревании или при действии, например, кислот и щелочей оставались почти совсем невыясненными. Широкое обследование внутримолекулярных перестроек молекул под влиянием спиртового раствора щелочи привело А. Е. Фаворского к созданию схем или механизмов этих превращений, с помощью которых были объяснены переходы от начального к конечному строению молекулы. Им были выявлены наиболее устойчивые структуры молекулы, в ряде случаев установлены положения для предсказания свойств и условий превращения молекулы. Всем этим закладывался фундамент новой, более совершенной теории строения, полнее объясняющей свойства вещества. При изучении действия хлорноватистой кислоты на двузамещенные ацетиленовые углеводороды А. Е. Фаворский получил ряд несимметричных альфадихлоркетонов, способных образовать гидраты. Изучая действие углекислых щелочей на дихлоркетоны, А. Е. Фаворский открывает новый вид изомеризации, давший способ превращения охлоренных кетонов в кислоты акрилового ряда. Эти непредельные кислоты занимают сейчас большое место в производстве органического стекла и синтетических каучуков. Эти работы А. Е. Фаворский обобщил в своей докторской диссертации, которую он защитил в 1895 году. Материалы докторской диссертации были опубликованы им во второй монографии «Исследования изомерных превращений в рядах карбонильных соединений, охлоренных спиртов и галоидозамещенных окисей».

Вся дальнейшая научная деятельность А.Е. Фаворского была посвящена достижению главной цели – разъяснению природы химического сродства и механизма химических реакций. Основным путем к достижению этой цели А. Е. Фаворский избрал детальное изучение реакций изомерных превращений, происходящих под влиянием различных воздействий.

А. Е. Фаворскй изучает реакции различных классов органических соединений и при этом попутно синтезирует много новых ценных веществ, принадлежащих к классам непредельных углеводородов, особенно ацетиленового ряда, галоидозамещенных углеводородов, спиртов, эфиров и кетонов, кислот и др.

Основная деятельность А. Е. Фаворского в 1900–1918 гг. развивалась главным образом в Петербургском университете. Наряду с этим часть его работ протекала на кафедре органической химии Петербургского технологического института, а также на Высших женских курсах, куда А. Е. Фаворский был приглашен в 1900 г. и работал вплоть до их слияния с университетом (1919 г.). Здесь А. Е. Фаворский вместе со своим ближайшим помощником К.И. Дебу организовал большую лабораторию органической химии и обеспечил не только хорошую постановку курса органической химии по расширенной программе, но и развитие научной работы. Из лаборатории Высших женских курсов вышло большое число научных работ А. Е. Фаворского и его учениц.

С 1 января 1910 г. ученый носит чин действительного статского советника. Был пожалован орденами: Св. Станислава 2-й ст. (1903), Св. Анны 2-й ст. (1906), Св. Владимира 4-й ст. (1914).

После Октябрьской революции А.Е. Фаворский создал ряд выдающихся работ в области изомерных превращений ацетиленовых и диэтиленовых углеводородов и реакций одновременного восстановления и окисления. К этому периоду относятся завершение работ по изомерным превращениям циклических монохлоркетонов, а также стереохимические исследования реакций смешанных галоидопроизводных. А.Е. Фаворским была исследована изомеризация третичных карбинолов и найдены закономерности, управляющие перегруппировкой, происходящей при этом процессе.

В 1929 г. А. Е. Фаворский избирается действительным членом Академии наук СССР и немедленно приступает к организации лаборатории органического синтеза, которая вполседствии была преобразована в Институт органической химии АН СССР. В 1934 г. ученый стал стал первым его директором. В ИОХ Александр Евграфович поставил разработку первоочередных народнохозяйственных проблем. Шла разработка проблемы синтетического каучука; продолжались работы по спиртовому брожению; исследования в области синтеза ацетиленовых спиртов и изопренового каучука проводились уже в кооперации с промышленностью, причем А. Е. Фаворский создал крупную лабораторию на опытном заводе синтетического каучука.

Также А.Е. Фаворский возглавлял работы в лабораториях Ленинградского университета; являлся одним из создателей Института прикладной химии; руководил лабораториями в промышленности синтетического каучука и мыловаренно-парфюмерной промышленности. Работы А. Е. Фаворского в Институте прикладной химии были посвящены разрешению таких важных для промышленности вопросов, как получение уксусной кислоты, хлоропроизводных ацетилена, метилхлоропренового каучука и т. д.

Характеризуя этот этап работы ученого, процитируем еще раз сборник «Люди русской науки» 1948 г.: «Исследуя различные превращения ацетилена, А. Е. Фаворский вместе со своими многочисленными учениками создавал все новые синтезы, в которых из ацетилена получались различные органические соединения. Многие из этих соединений отличались наличием весьма полезных качеств и нашли применение на практике как растворители для лаков, как исходные веществаля получения искусственного каучука, пластмасс, высококачественных клеев и т. п. Все множество соединений, происходящих из ацетилена, представляет как бы могучее «ацетиленовое древо», о котором образно любил говорить А. Е. Фаворский: из одного ствола – ацетилена – исходит множество ветвей, увенчанных плодами. Ветви этого «древа ацетилена» сгибаются под тяжестью огромного урожая плодов – различных органических соединений,уже применяющихся на практике: каучуки, пластмассы, органическое стекло, растворители для лаков, душистые вещества и др. и еще большего количества веществ».

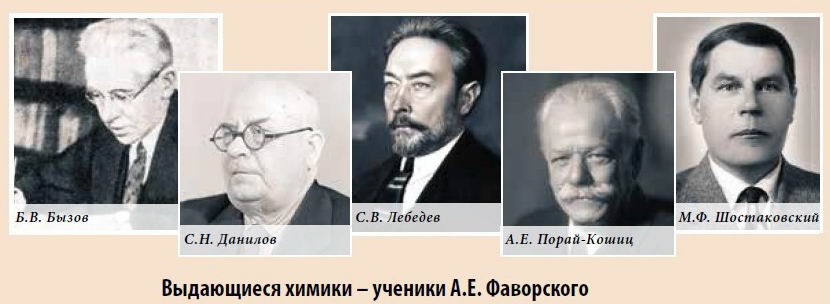

А. Е. Фаворский, как уже отмечалось, много потрудился и на педагогическом поприще. Руководя кафедрами органической химии в Ленинградском химикотехнологическом институте (1899–1945 гг. ), в Ленинградском университете (1902–1945 гг), на Высших женских курсах (1902–1918 гг. ), он воспитал большое число специалистов, научных работников и выдающихся ученых. В числе его учеников – акад. А.Е. Порай-Кошиц, чл. -корр. АН СССР С.Н. Данилов, профессора И.Н. Назаров, М.Ф. Шостаковский и многие другие.

С 1900 г. А.Е. Фаворский состоял бессменным редактором «Журнала Русского физикохимического общества», в 1931–1945 гг. «Журнала общей химии».

Алексей Евграфович Фаворский скончался 8 августа 1945 г. Был погребен в Ленинграде на Волковском православном кладбище на семейном захоронении.

Как преодолеть критическую зависимость от импорта катализаторов

Столкнется ли Россия с нехваткой катализаторов для нефтепереработки и нефтехимии? Этот вопрос в ситуации экономических санкций и ограничений российского импорта становится крайне болезненным.

На заседании президиума Российской академии наук, состоявшемся 29 марта т.г. (основная тема «Взаимодействие РАН с промышленностью в текущих условиях») с докладом на тему «Научно-технический уровень исследований и перспективы импортозамещения в области промышленных катализаторов» выступил доктор технических наук, заместитель директора по научной работе ФИЦ «Институт катализа им. Г.К. Борескова Сибирского отделения Российской академии наук» А.С. Носков Александр Степанович. Ранее он рассказал о путях решения проблемы в издании Сибирского отделения РАН «Наука Сибири». Публикуем основные тезисы двух выступлений ученого.

В настоящее время в России суммарное потребление катализаторов на предприятиях нефтепереработки, нефтехимии и химической промышленности составляет 65–70 тыс. т/год. Стоимость продукции (моторные топлива, полимеры и др.), производимой с использованием этих катализаторов, достигает 5 000–6 000 млрд руб/год. В общем объеме потребляемых катализаторов около 50% (по массе) приходится на импортные катализаторы, причем по импорту закупаются высокотехнологичные и наиболее дорогостоящие катализаторы. Доля импортных катализаторов в стоимостном выражении достигает 75–80%.

В результате целенаправленных действий в 2015–2021 гг. были созданы научные и производственные предпосылки для преодоления критической зависимости отечественного производства моторных топлив (бензин, керосин, дизельное топливо) от импорта катализаторов нефтепереработки. Основные мощности по производству катализаторов нефтепереработки сосредоточены в настоящее время в: ООО «КНТ Групп» (Башкирия); ПАО «Газпром нефть» (г. Омск) и ПАО «Роснефть» (г. Ангарск). Ведутся дальнейшее строительство и расширение объемов и номенклатуры производства катализаторов нефтепереработки (запланирован ввод в эксплуатацию крупнейшего катализаторного завода мощностью до 23 тыс. т/год) в г. Омске (ПАО «Газпром нефть») в 2022–2023 гг.

В области обеспечения катализаторами производств нефтехимической продукции не удается преодолеть критическую зависимость от импорта катализаторов из США, Германии, Франции и других стран. Независимым от импорта является (в значительной степени) только производство мономеров для синтетического каучука (изобутилена, изопрена). Практически полностью от поставок импортных катализаторов зависят производства крупнотоннажных полимеров (полиэтилена, полипропилена, полистирола), а также таких стратегически важных продуктов, как водород, этиленоксид, нитрил акриловой кислоты. Учитывая динамику развития в России производства катализаторов нефтепереработки и разрывы связей с традиционными поставщиками катализаторов из США, Германии, Франции, первоочередными задачами в этой области следует считать:

а) обеспечение вновь создаваемых производств высокотехнологическим сырьем для производства катализаторов (прежде всего, синтетические цеолиты и особочистый оксид алюминия);

6) разработка и создание промышленного производства современных катализаторов получения водорода;

В области нефтехимии первоочередными задачами следует считать:

а) создание производственных мощностей по выпуску катализаторов полимеризации олефинов (прежде всего, титан-магниевых катализаторов);

6) разработку и создание промышленных линий по производству катализаторов окисления этилена в этилен оксид и катализаторов синтеза нитрила акриловой кислоты.

Отрасль по производству катализаторов нуждается сегодня в серьезной поддержке государства и участии компаний-заказчиков. В решении указанных проблем необходима интеграция научных организаций и производственных компаний, отметил ученый в завершение доклада на заседании президиума РАН.

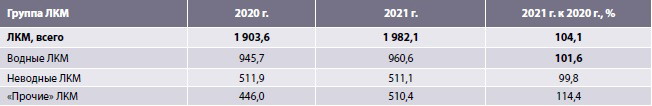

Российский рынок ЛКМ: итоги 2021 г.

Статья подготовлена по материалам доклада ОАО НИИТЭХИМ на круглом столе «Актуальные проблемы лакокрасочной промышленности в России и пути их решения» в рамках деловой программы выставки «Интерлакокраска-2022»

Подотрасль ЛКМ, насчитывающая в 2021 г. около 1,9 тыс. предприятий (включая 10 транснациональных иностранных компаний, осуществляющих деятельность на территории Российской Федерации через свои дочерние общества), является одним из важнейших секторов химического производства России. В структуре производителей лакокрасочной продукции преобладают малые предприятия численностью от 15 до 100 человек и микропредприятия численностью менее 15 человек. Статус крупных и средних организаций имеют свыше 100 предприятий численностью более 100 человек.

Менее 50% объема выпуска ЛКМ в 2021 г. приходилось на средние и крупные предприятия, 35% на малые, немногим более12% – на микропредприяти. Менее 3% выпуска ЛКМ в 2021 г. осуществляли индивидуальные предприниматели.

Предприятия по выпуску ЛКМ размещены в восьми федеральных округах, однако основой объем выпуска – более 91% – приходился на четыре федеральных округа: Центральный, Северо-Западный Южный и Приволжский. Следует отметить, что в последние годы наметилась тенденция к росту выпуска ЛКМ в Северо-Кавказском и Дальневосточном ФО.

В последнее годы промышленность ЛКМ показывает положительную динамику развития. Так, объем отгруженной продукции по полному кругу предприятий по данным Росстата за последние 2 года вырос на 18,8% и составил в 2021 г. 172,6 млрд руб., а по крупным и средним предприятиям достиг 129,6 млрд руб. (рост на 28,3% г.), табл. 1. Это прежде всего было обусловлено ростом цен на продукцию промышленности. Надо отметить, что за этот период предприятия существенно нарастили выпуск продукции инновационного характера, в основном индустриального направления использования.

Дорогие друзья, уважаемые коллеги!

Продолжение этой статьи вы можете прочитать в электронной или бумажной версии ВЕСТНИКА ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ. Стоимость подписки на 2022 г. (годовой комплект) составляет (в учетом НДС):

– печатная версия: 3800 руб.

– электронная версия: 3000 руб.

Подробнее: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Тел. +7 495 332-06-24

Тел. моб. +7 925 361-70-92

Полная версия доступна только подписчикам.

Подробности о вариантах подписки на «Вестник химической промышленности» в разделе подписка.

Подписавшись на журнал, вам будет открыт полный доступ ко всем материалам журнала, вы сможете просматривать все статьи и скачивать номера журнала.

На неделю 390 руб. | На месяц 490 руб. | На год 3290 руб. |

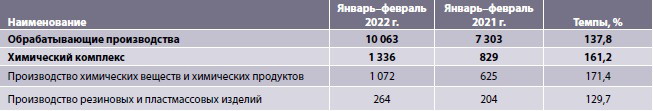

ОСНОВНЫЕ ПОКАЗАТЕЛИ РАБОТЫ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ ЗА ЯНВАРЬ–ФЕВРАЛЬ 2022 Г.

Объем отгруженных товаров собственного производства, выполненных работ и услуг собственными силами по виду деятельности «Обрабатывающие производства» в январе–декабре 2021 г. составил 60 335,2 млрд руб., или на 33,9% выше показателя за аналогичный период 2020 г. (табл. 1).

Объем отгруженных товаров собственного производства, выполненных работ и услуг собственными силами по виду деятельности «Производство химических веществ и химических продуктов» за 12 месяцев 2021 г. составил более 6 834,4 млрд руб., или 154,1% по сравнению с тем же периодом 2020 г., а по виду деятельности «Производство резиновых и пластмассовых изделий» отмечался рост этого показателя на 35,1%. Это в большей степени обусловлено резким ростом цен на химическую продукцию, чем приростом объемов производства, который составил за рассматриваемый период 2021 г. 4,3% по сфере деятельности «Производство химических веществ и химических продуктов» и 4,6% по сфере деятельности «Производство резиновых и пластмассовых изделий».

Доля химических веществ и химических продуктов в отгрузке товаров собственного производства по виду деятельности «Обрабатывающие производства» за 12 месяцев 2021 г. по сравнению с аналогичным периодом 2020 г. выросла с 7,4 до 8,5% , при этом доля отгрузки товара по сфере деятельности «Производство резиновых и пластмассовых изделий» за этот период практически осталась на уровне 2,8%.

В январе–декабре 2021 г. по сравнению с аналогичным периодом 2020 г. индексы промышленного производства в сфере экономической деятельности «Производство химических веществ и химических продуктов» опережали показатели производства как в целом в промышленности так и по виду деятельности «Обрабатывающие производства» (табл. 2).

Индекс производства продукции в химической промышленности за 12 месяцев 2021 г. превысил показатель промышленности в целом на 0,7%, а аналогичный показатель обрабатывающей промышленности на 2,9%.

Дорогие друзья, уважаемые коллеги!

Продолжение этой статьи вы можете прочитать в электронной или бумажной версии ВЕСТНИКА ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ. Стоимость подписки на 2022 г. (годовой комплект) составляет (в учетом НДС):

– печатная версия: 3800 руб.

– электронная версия: 3000 руб.

Подробнее: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Тел. +7 495 332-06-24

Тел. моб. +7 925 361-70-92

Полная версия доступна только подписчикам.

Подробности о вариантах подписки на «Вестник химической промышленности» в разделе подписка.

Подписавшись на журнал, вам будет открыт полный доступ ко всем материалам журнала, вы сможете просматривать все статьи и скачивать номера журнала.

На неделю 390 руб. | На месяц 490 руб. | На год 3290 руб. |