- Поздравляем с юбилеем Гавриленко Валентину Александровну! Четверг, 15 февраля 2024 08:28

- Поздравляем с юбилеем Жигареву Галину Васильевну! Вторник, 05 декабря 2023 10:51

- 23 ноября 2023 г. в Москве прошла I международная конференция «Перевозки минеральных удобрений и сырья» Понедельник, 27 ноября 2023 07:06

- 31 октября 2023 года в рамках выставки «Химия-2023» был проведен круглый стол «Региональное развитие химической промышленности России» Понедельник, 27 ноября 2023 06:54

- «Химическая промышленность в регионах: состояние и перспективы» – тема круглого стола на выставке «Химия 2023» Понедельник, 09 октября 2023 06:16

-

Вышел в свет очередной номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 6 (135) за 2023 год

В номере: НОВОСТИ ХИМИЧЕСКОЙ ИНДУСТРИИ – новости компаний, наука, технологии; ФОРУМ: Репортаж с Международной выставки «Химия-2023»; ИТОГИ: Региональное развитие химического комплекса России; АКТУАЛЬНО: Важнейший проект технологического суверенитета; ИМПОРТОЗАМЕЩЕНИЕ: Высшие жирные спирты – мировые рынки и перспективы производства в России; НАУКА И ПРОИЗВОДСТВО: «Высшая лига» мировой науки; ЛИЧНОСТЬ В ХИМИИ: Сергей Семенович Наметкин, 1876–1950; К 65-ЛЕТИЮ НИИТЭХИМ: На главных направлениях химизации народного хозяйства.

А ТАКЖЕ: Основные показатели работы химического комплекса России за январь–октябрь 2023 г. И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

Поздравляем с юбилеем Гавриленко Валентину Александровну!

Вышел в свет очередной номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 6 (135) за 2023 год

В номере: НОВОСТИ ХИМИЧЕСКОЙ ИНДУСТРИИ – новости компаний, наука, технологии; ФОРУМ: Репортаж с Международной выставки «Химия-2023»; ИТОГИ: Региональное развитие химического комплекса России; АКТУАЛЬНО: Важнейший проект технологического суверенитета; ИМПОРТОЗАМЕЩЕНИЕ: Высшие жирные спирты – мировые рынки и перспективы производства в России; НАУКА И ПРОИЗВОДСТВО: «Высшая лига» мировой науки; ЛИЧНОСТЬ В ХИМИИ: Сергей Семенович Наметкин, 1876–1950; К 65-ЛЕТИЮ НИИТЭХИМ: На главных направлениях химизации народного хозяйства.

А ТАКЖЕ: Основные показатели работы химического комплекса России за январь–октябрь 2023 г. И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

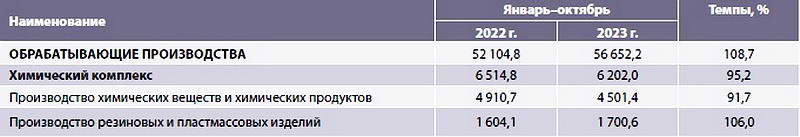

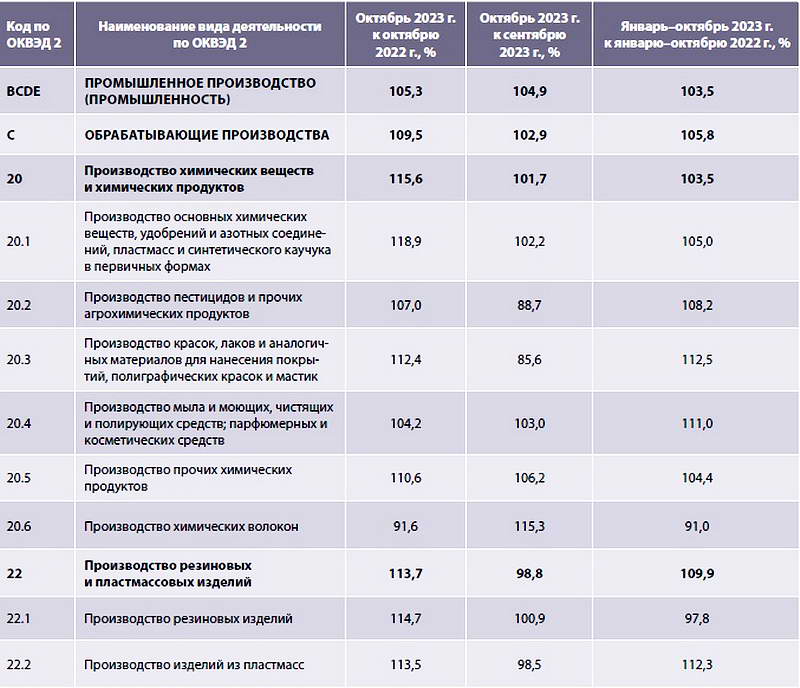

ОСНОВНЫЕ ПОКАЗАТЕЛИ РАБОТЫ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ ЗА ЯНВАРЬ‒ОКТЯБРЬ 2023 г.

Объем отгруженных товаров собственного производства, выполненных работ и услуг собственными силами по виду деятельности «Обрабатывающие производства» в январе–октябре 2023 г. составил 52 105 млрд руб., или на 8,7% больше, чем за аналогичный период 2022 г. (табл. 1).

Объем отгруженных товаров собственного производства, выполненных работ и услуг собственными силами по виду деятельности «Производство химических веществ и химических продуктов» за 10 месяцев текущего года составил 4 501,4 млрд руб., т.е. снизился на 8,3% по сравнению с тем же периодом предыдущего года. По виду деятельности «Производство резиновых и пластмассовых изделий» отмечался рост этого показателя на 6%.

Доля химических веществ и химических продуктов в отгрузке товаров собственного производства по виду деятельности «Обрабатывающие производства» за 10 месяцев текущего года по сравнению с аналогичным периодом прошлого года немного снизилась (с 9,4 до 7,9%), как и доля отгрузки товара по сфере деятельности «Производство резиновых и пластмассовых изделий» – с 3,1 до 3,0%.

В январе–октябре 2023 г. наиболее активно развивались следующие сферы деятельности: «Производство красок, лаков и аналогичных материалов для нанесения покрытий, полиграфических красок и мастик». Замедление темпов выпуска продукции отмечалось в сфере деятельности «Производство химических волокон» (табл. 2).

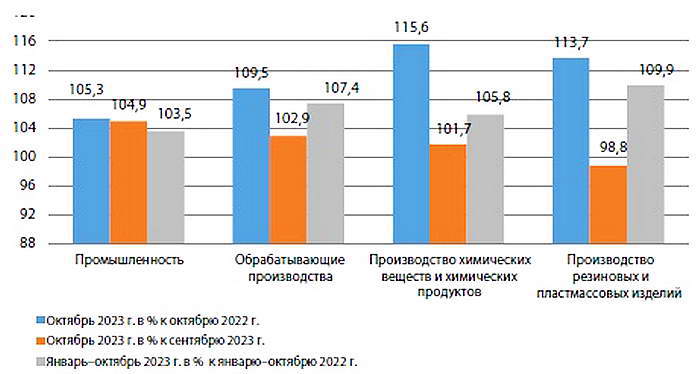

В октябре текущего года индекс производства резиновых и пластмассовых изделий был выше показателя промышленности в целом на 8,4%, индекс производства химических веществ ниже на 10,3% (рисунок).

Дорогие друзья, уважаемые коллеги!

Продолжение этой статьи вы можете прочитать в электронной или бумажной версии ВЕСТНИКА ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ. Стоимость подписки на 2023 г. (годовой комплект) составляет (в учетом НДС):

– печатная версия: 6336 руб.

– электронная версия: 4752 руб.

Подробнее: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Тел. +7 (495) 332-06-24

Тел. моб. +7 (925) 361-70-92

Новые бренды и разворот на Восток

На Международной выставке «Химия-2023» и XI Московском химическом форуме

30 октября – 2 ноября в Москве, в ЦВК «Экспоцентр» состоялись 26-я международная выставка химической промышленности и науки «Химия-2023» и XI Московский международный химический форум.

Подтверждая международный статус

Традиционно выставку организовали и провели АО «ЭКСПОЦЕНТР», Российский Союз химиков, АО «НИИТЭХИМ», Российское химическое общество им. Д.И. Менделеева, Химический факультет МГУ им. М.В. Ломоносова, при многовекторной поддержке Министерства промышленности и торговли РФ и под патронатом Торгово-промышленной палаты России.

Выставку посетили 11 571 человек, 98% которых – специалисты отрасли. По сравнению с прошлым годом площадь экспозиции и количество участников выросли в два с половиной раза.

«Химия-2023» подтвердила несостоятельность утверждений о «международной изоляции» России в сфере научно-технического и выставочного сотрудничества. Известный всему миру форум собрал на этот раз 498 компаний из 13 стран: Бразилии, Индии, Ирана, Казахстана, Китая, Малайзии, ОАЭ, Республики Беларусь, России, Словении, Турции, Узбекистана, Эстонии.

Новые участники

По статистике «Экспоцентра», половина всех компаний-экспонентов участвует в форуме «Химия» впервые». Еще одна особенность 26-й международной выставки – мощное участие китайских фирм: 225 компаний. Индия также отметилась значительной «командой» – 20 участников.

Зарубежные разработки представили Asos, Pinus, Andon Corporation Co. Ltd., Atlas Petro, Aztec Biotech, Efsan Makina, ООО «Белнефтехим-РОС», Гомельский химический завод, ОАО «Гродно Азот», завод «Химволокно», Агентство по продвижению экспорта при Министерстве инвестиций, промышленности и торговли Республики Узбекистан и др.

Российскую продукцию, услуги и новинки производства продемонстрировали 226 компаний, среди которых – «ФосАгро», «Экросхим», «Росхимреактив», «Текса», «Башкирская содовая компания», «КуйбышевАзот», ГосНИИОХТ, «Ависма», Минпромторг, «Синтез Ока», «Реатэкс», «Газпромнефть», Танк-контейнерная нефтехимическая компания, «Полипласт», «Макромер», «Мегахимгрупп» и др.

Расширилась география участия российских компаний при поддержке региональных центров развития бизнеса. На выставке были представлены 11 региональных экспозиций: Белгородской, Воронежской, Калужской, Курской, Нижегородской, Самарской, Смоленской, Свердловской, Тульской областей, Ставропольского края и Республики Татарстан.

Деловая программа: на подступах к мегапроекту

В рамках деловой программы выставки состоялось более 30 мероприятий, собравших авторитетный пул профессионалов: бизнесменов, производственников, ученых, чиновников разного уровня. Особое внимание было уделено вопросам стратегического развития отрасли, в том числе подготовки и продвижения мегапроекта «Импортозамещение критической химической продукции», который Минпромторг России в наступающем году представит президенту и правительству.

Центральным событием деловой программы выставки стал XI Московский международный химический форум (ММХФ) с участием представителей химического комплекса, профильных министерств и отраслевых ассоциаций. Организаторами выступили Минпромторг России, Российский Союз химиков и АО «ЭКСПОЦЕНТР».

Форум открыло пленарное заседание «Управление технологическим развитием: новый этап в кооперации бизнеса и государства». Модераторами выступили заместитель министра промышленности и торговли РФ Михаил Юрин и президент Российского Союза химиков Виктор Иванов.

Заместитель министра промышленности и торговли РФ Михаил Юрин подчеркнул, что в стране имеется все для развитого и многопланового химического производства: как для крупной, так и для средней и мелкой химии. Одна из ключевых задач плана развития отрасли – вовлечение в производство продуктов мало- и среднетоннажной химии крупных химических и нефтехимических компаний, обладающих сырьевой базой и современными технологиями.

М. Юрин представил развернутую картину всесторонней поддержки государством уже развернутых, намечаемых и перспективных проектов. «Совокупные инвестиции в химическую промышленность до 2030 г. должны составить более 2 трлн руб. Минпромторг России окажет поддержку отрасли в виде инструментов субсидирования затрат на НИОКР, реинжиниринг, создание инжиниринговых центров и более тяжеловесные меры, такие как кластерная инвестиционная платформа и государственно-частные партнерства», – подчеркнул замминистра.

Президент Российского Союза химиков Виктор Иванов отметил, что сегодня отечественная химическая промышленность развивается в абсолютно новых конструктивных векторах государственно-частного партнерства.

«Вхождение нашей отрасли в федеральный мегапроект, определяющий лицо национальной экономики страны, выдвигает на передний план очевидные приоритеты отраслевого развития. Речь идет о полноценном сотрудничестве государства и бизнеса, сбалансированности производимых продуктов и химических производств. Химики готовы разрабатывать и создавать полезную химию, которая реально востребована отечественным рынком. Высокий уровень химизации национальной экономики – гарантия ее стабильной динамики и качественного развития», – отметил В. Иванов.

Первый заместитель председателя комитета Государственной Думы по науке и высшему образованию Александр Мажуга, подчеркнул, что наука является главным национальным достоянием и основой для экономического развития государства. «Химкомплекс нашей страны перестраивается, такое развитие отрасли ставит новые задачи перед образовательными и научными организациями. В ряде случаев наблюдается отставание науки от темпов химотрасли. Двигаемся быстро, но необходимо еще быстрее», – отметил Александр Мажуга.

Он подчеркнул, что уровень технологических разработок в вузе на данный момент должен на 5–10 лет опережать существующие производства. Только так можно говорить о технологическом суверенитете в химической сфере.

Председатель комитета по химической промышленности «Деловой России» Михаил Сутягинский отметил, что каждая третья компания – участник отраслевого сообщества находится в состоянии запуска новых продуктов или наращивания производственных мощностей. На глобальные вызовы химпром ответил новыми стройками и активной работой на внутренний рынок.

«Мы понимаем, чтобы максимально быстро наладить работу химических предприятий, помимо поддержки государства и инвестиций бизнеса, необходимо отстроить кооперационные связи. Начать дружить целыми предприятиями и кластерами», – особо подчеркнул М. Сутягинский.

На стратегической сессии «Развитие промышленного строительства: сокращение клиентского пути по созданию новых производств востребованной химической продукции» была отмечена важность усилий по сокращению клиентского пути всех представителей промышленности и бизнеса, которые инвестируют в создание новых химических производств, призванных обеспечить технологическую независимость отечественной промышленности. Именно такой подход позволяет не только значительно сэкономить ресурсы, привлекаемые к реализации проектов, но и сократить время их запуска, ускоренно обеспечить удовлетворение спроса на химическую продукцию отечественного производства.

Как работает господдержка?

В рамках выставки состоялся круглый стол Экспертного совета по развитию химической промышленности при Комитете Государственной Думы ФС РФ по промышленности и торговле. Депутат Государственной Думы, председатель Экспертного совета Мария Василькова подробно рассказала о механизмах поддержки химической отрасли, предлагаемых законодателями.

Заместитель директора Департамента химической промышленности Минпромторга России Дарья Шевякина представила обзор основных подходов и инструментов поддержки предприятий химического комплекса, которые реализует Министерство промышленности и торговли РФ.

О мерах поддержки финансирования проектов в области химии рассказали в своих выступлениях представители ВЭБ РФ, АНО «Агентство по технологическому развитию», Российского экспортного центра, центра «Сколково», крупнейших кредитно-финансовых организаций, ведущих отраслевых компаний, реализующих промышленные инновационные проекты.

День Индии

В рамках деловой программы был проведен специализированный «День Индии», в процессе которого компании из дружественной страны представили свои наработки в сфере технологий химического производства и свое видения развития сотрудничества между нашими странами.

В мероприятии приняли участие представителей индийских компаний-поставщиков химической продукции и технологического оборудования, руководители российских и индийских отраслевых ассоциаций, российские региональные центры поддержки предпринимательства, заинтересованные в привлечении индийских инвестиций в свои регионы. Региональный директор ассоциации Chemexcil (Индия) Kumar Siddhartha провел презентацию ключевых промышленных проектов Индии, а также отметил высокую деловую активность российского и индийского бизнеса в формировании совместных проектов.

Об инвестиционных возможностях международного сотрудничества подробно рассказали руководитель АНО «Агентство по привлечению инвестиций в Ивановскую область» Андрей Паевский и руководитель проектов Центра развития индийского филиала ПАО Сбербанк Александр Суслов.

Разворот на Восток

Особенности взаимодействия с азиатскими странами обсудили на круглом столе «Разворот на Восток». Модератором круглого стола выступил редактор информационно-аналитического центра Rupec Дмитрий Семягин. В числе участников – вице-президент Ассоциации экспортеров и импортеров Павел Долгов, вице-президент, руководитель юридического комитета Ассоциации экспортеров и импортеров Артур Леер, председатель Русско-Азиатского делового совета (РАДС) Максим Кузнецов, заместитель генерального директора АНО «Союзэкспертиза» ТПП РФ Алексей Завадский, представители компаний-экспонентов выставки и другие эксперты.

Участники дискуссии сошлись во мнении, что «разворот на Восток» российской химической промышленности, как и других отраслей экономики, необратим и сулит большие новые возможности. Однако сотрудничество с азиатскими партнерами в химической промышленности, особенно в условиях санкций, имеет немало сложностей и рисков, поэтому требует чрезвычайно грамотного подхода. На круглом столе прозвучали доклады об особенностях сотрудничества с Китаем, Индией, Индонезией, Филиппинами и Турцией. На выставке обсудили перспективы химпрома РФ в Китае и Юго-Восточной Азии. Модератором дискуссии выступил главный редактор портала RUPEC Дмитрий Семягин. Участники обсудили юридические и финансовые аспекты работы со странами Азии, практические аспект и особенности взаимоотношений с партнерами в Китае и Индии, возможности для сотрудничества российского бизнеса с компаниями Индонезии и Филиппин, локализацию бизнеса в Турции.

Регионы ставят вопросы

Одна из традиционных страниц деловой программы выставки «Химия» – круглый стол АО «НИИТЭХИМ» о ситуации в химической промышленности российских регионов. С докладом «Региональное развитие химического комплекса России: новые вызовы, новые проекты, новые решения» выступил генеральный директор АО «ВНИИОЭНГ» – управляющей организации ОАО «НИИТЭХИМ» Юрий Аганов

Выступления на круглом столе охватывали целый ряд острых вопросов химического комплекса. В то же время представители малого и среднего химического бизнеса предлагали свои способы решения важных федеральных проблем.

Ведущая отраслевая выставка в очередной раз продемонстрировала растущий потенциал химкомплекса в России, его стремление к технологическому суверенитету и эффективному внедрению инноваций. Усиление региональной составляющей химпрома и его открытость новым рынкам свидетельствуют о новом этапе развития российской химии.

Региональное развитие химического комплекса России: новые вызовы, новые проекты, новые решения

Статья подготовлена на основе доклада ОАО «НИИТЭХИМ» на круглом столе «Химическая промышленность в регионах: состояние и перспективы», который состоялся 31.10.2022. в рамках деловой программы международной выставки «ХИМИЯ-2023»

По данным статистики за первые 8 месяцев 2022 г., объем производства на предприятиях химического комплекса РФ в стоимостном выражении вырос на 1,9% (по крупным и средним предприятиям) и составил 4,9 трлн руб. (рис. 1). За 8 месяцев т.г. наблюдалось увеличение индексов производства в сфере деятельности «Производство химических веществ и химических продуктов» на 3,5% и в сфере деятельности «Производство резиновых и пластмассовых изделий» на 8,8%.

Инвестиции в основной капитал (по крупным и средним предприятиям) в химическом комплексе России за первое полугодие 2023 г. выросли на 4,8% г/г и составили 342,5 млрд руб.

В то же время надо отметить, что прибыль предприятий химического комплекса за первое полугодие 2023 г. составила 0,8 трлн руб., что существенно (на 32,9%) ниже данного показателя того же периода прошлого года.

В настоящее время производство химической продукции имеется во всех федеральных округах, при этом концентрация химического производства далеко не равномерна: почти 90% всей химической продукции производится в Европейской части страны. Объясняется это тем, что именно здесь в наибольшей степени удовлетворяются основные принципы размещения химических производств:

– приближение производств к источникам сырья, топлива, энергии, водным ресурсам;

– приближение производства к районам потребления продукции;

– обеспеченность инфраструктурой, транспортной сетью;

– обеспеченность трудовыми ресурсами.

В последние годы классический алгоритм размещения химических производств дополнился еще двумя факторами:

– Экология. Химическое производство среди отраслей промышленности является одним из главных загрязнителей окружающей среды, поэтому размещение химического производства в значительной степени зависит от вердикта экологических служд, и этот фактор в условиях развития «зеленой» экономики становится более значимым.

– Появление районов с предоставлением выгодных условий ведения бизнеса (особые экономические зоны, территории опережающего развития, технопарки). Те преференции, которые получают резиденты данных районов, привлекают не только средний и малый, но и крупномасштабный бизнес, что является важным фактором при размещении промышленных предприятий, главным образом в районах нового освоения.

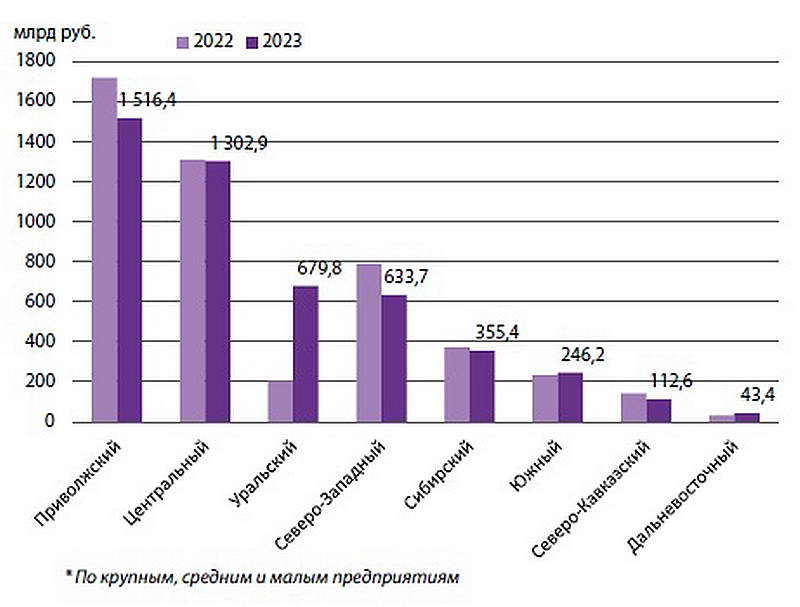

Указанные тренды сохраняют актуальность в текущем году. Три федеральных округа – Приволжский (ПФО), Центральный (ЦФО) и Уральский (УФО) – традиционно лидируют по показателю отгрузок готовой продукции химического комплекса: за 8 месяцев т.г. более 70% объема отгруженной продукции на 3,5 трлн руб. пришлось на указанные федеральные округа (рис. 2).

За 8 месяцев 2023 г. в Северо-Кавказском (СКФО), Сибирском (СФО), Северо-Западном (СЗФО), Центральном и Приволжском федеральных округах наблюдалось снижение темпов роста объема отгруженной продукции химического комплекса, в то время как Дальневосточный федеральных округ (ДФО) нарастил отгрузки на 35%, а УФО увеличил их более чем в 3 раза. Суммарная доля ПФО и ЦФО в структуре объемов отгрузки химических веществ и продуктов, резиновых и пластмассовых изделий составляет 59 и 63% соответственно.

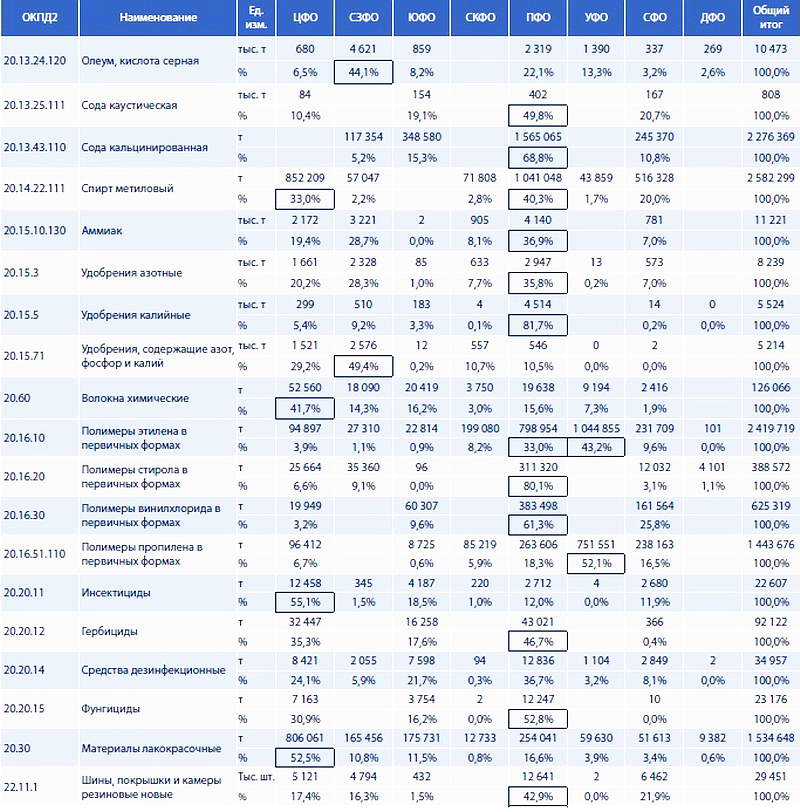

Анализ производства основных видов химической продукции по федеральным округам за январь–август 2023 г. дает представление об их распределении по территории РФ (табл. 1). Так, в ПФО сосредоточено основное производство каустической (49,8%) и кальцинированной соды (68,8%), метанола (40,3%), аммиака (36,9%), азотных (35,8%) и калийных удобрений (81,7%). Т.е. доля Приволжского федерального округа в выпуске этих продуктов в общероссийском производстве находится в диапазоне от 36 до 82%. ПФО также является лидером по производству шин, ПВХ, полистирола, гербицидов и фунгицидов. В свою очередь, в СЗФО производится более 49% всего общероссийского объема сложных удобрений и 44% серной кислоты. ЦФО является лидером по производству химических волокон и нитей (41,7%), инсектицидов (55,1%) и ЛКМ (52,5%). В УФО производится основной объем полиолефинов, причем на долю ПЭ и ПП приходится соответственно более 43 и 52% российского объема производства.

Дорогие друзья, уважаемые коллеги!

Продолжение этой статьи вы можете прочитать в электронной или бумажной версии ВЕСТНИКА ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ. Стоимость подписки на 2023 г. (годовой комплект) составляет (в учетом НДС):

– печатная версия: 6336 руб.

– электронная версия: 4752 руб.

Подробнее: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Тел. +7 (495) 332-06-24

Тел. моб. +7 (925) 361-70-92

«Высшая лига» мировой науки

Институт химии растворов РАН: фундаментальные открытия и технологические инновации

Институт химии растворов Российской академии наук ведет свою историю с 1974 г., когда в Ивановском химико-технологического институте усилиями тогдашнего ректора ИХТИ Г.А. Крестова была создана лаборатория химии неводных растворов АН СССР. В то время научная школа Крестова развивала принципы нового структурно-термодинамического подхода к исследованию сольватации и разрабатывала теоретические основы химии неводных растворов. В 1981 г. постановлением Президиума АН СССР был создан Институт химии неводных растворов АН СССР, и Геннадий Алексеевич, к тому времени член-корреспондент АН СССР, лауреат Государственной премии СССР и заслуженный деятель науки РСФСР, стал первым директором института.

Сегодня целью и предметом деятельности института является организация и выполнение фундаментальных, поисковых и прикладных научных исследований мирового уровня по проблемам теории растворов, получения новых материалов, разработки современных химических технологий с использованием растворов, а также инновационная деятельность, направленная на внедрение полученных научных результатов в производство.

В рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России» ИХР РАН активно действует на пяти технологических платформах: «Медицина будущего», «Биоиндустрия и биоресурсы»; «Биоэнергетика»; «Новые полимерные композиционные материалы и технологии»; «Текстильная и легкая промышленность».

Множество уникальных технологических разработок в различных отраслях – от текстильной химии до микроэлектроники и фармакологии – подтвержденных патентами и доведенных до опытных образцов, сочетаются в деятельности института химии растворов с глубокими и прорывными исследованиями в фундаментальной науке. Как доводят ученые свои разработки до практического использования? Как строится взаимосвязь академического института и промышленных предприятий и их научных центров?

Открывать закономерности будущего

На вопросы «Вестника химической промышленности» отвечает доктор химических наук, директор ИХР РАН М.Г. Киселев.

– В ходе подготовки мегапроекта «Импортозамещение критической химической продукции» в очередной раз остро встал вопрос о месте академической науки в разработке и внедрении новейших и импортозамещающих технологий в производство. Академическая наука, вузовская наука и прикладная наука, ныне существующая в форме научных центров крупных химических корпораций, явно недостаточно связаны между собой. В результате серьезно «провисают» остро актуальные исследования, которые должны обеспечить технологический суверенитет России в химической сфере.

– Очевидно, что необходимо сократить расстояние между фундаментальной наукой и промышленностью. Особенно учитывая тот факт, что прикладные институты уже не существуют или существуют в формате R&D при некоторых организациях. Рассчитывая на собственные R&D-центры, такие организации отказываются сотрудничать с академической наукой. Нам, в свою очередь, крайне сложно дотянуться до промышленности, поскольку процесс масштабирования наших разработок требует много временных и финансовых затрат. Известна формула: масштабирование научной разработки ценой в 10 миллионов будет стоить как минимум в 10 раз дороже.

Очень часто наши разработки, в том числе те, которые уже доведены до стадии действующих технологий, не доходят до производства. Скажем, на днях общались с представителями одной промышленной группы относительно глубокой переработки льна до целлюлозы, пригодной для производства продукции двойного назначения, в том числе целлюлозы для изготовления артиллерийских порохов и твердого ракетного топлива, перевязочных средств, текстильных материалов и т.д. Есть интерес, есть понимание, что именно сегодня надо реализовать данную разработку. Но отсутствие промежуточного звена, когда можно было бы продемонстрировать на уровне полупромышленного производства ее эффективность, сводит на нет интерес промышленников.

Еще пример: крупная российская фармацевтическая компания заинтересовалась нашим гелем с метатриксатом. Это известное соединение, изначально разработанное для лечения онкозаболеваний, сегодня используется также для лечения аутоиммунных заболеваний. Институт предложил новую форму лекарства, которая позволяет существенно увеличить его эффективность. Фармкомпания хочет запустить нашу инновацию в серию, но не готова взять на себя предклинические и клинические испытания. Чтобы сертифицировать такой гель для использования его в качестве новой формы фармацевтического средства, требуется вложить огромные деньги! Тут даже речь не о том, что мы, разработчики, не имеем компетенций в проведении таких испытаний и сертификации. Оказывается, что условия проведения доклинических испытаний крайне невыгодны и цены на них завышены. И такое торможение на пути очень нужных обществу и государству инноваций мы встречаем повсеместно. Процедура масштабирования научных разработок если не разрушена, то крайне осложнена.

Другая сторона вопроса – заинтересованность бизнеса в новых разработках. Казалось бы, она должна быть – наука всегда и везде была важным и интересным объектом вложения денег. К сожалению, у российского бизнеса такого отношения к отечественной науке пока не сложилось. Лучше купить – хоть на Западе, хоть на Востоке – готовую технологическую линию, чем вкладывать деньги в ученых и их исследования. Во многом это связано с тем, что общего языка науке и бизнесу пока выработать не удалось.

Очевидно, в каждой большой промышленной группе должна быть собственная R&D-команда, которая может оценить новые научные разработки. Ученым надо разговаривать не с промышленниками, а с представителями групп, которые занимаются внедрением, доведением научных разработок до производственной фазы. Пока этого нет, мы вынуждены вести переговоры с людьми, которые занимаются подсчетом денег, и то, что мы говорим им о необходимости затрат на масштабирование разработок, – для них пустой звук.

Действующую схему мы видим на примере тех стран, где высокие технологии используются повсеместно, где возникают новые наукоемкие продукты. Люди, которые работают на передовых предприятиях, изучают то, что происходит в науке, контактируют с учеными и помогают им наметить будущие векторы разработок в фундаментальной науке. Когда такое взаимодействие складывается, происходят впечатляющие прорывы как в науке, так и во многих сферах производства.

Мы видим, что процесс начался, что заинтересованность предприятий в новых разработках появилась. Мы убеждаемся в том, что у промышленности есть желание пытаться применить наши разработки. Но у промышленников нет понимания того, чем должна, а чем нет заниматься наука. Они предполагают, что люди фундаментальной науки должны сами доводить свои разработки до реализации в промышленности. Упускают, что процесс масштабирования лабораторных разработок стоит очень дорого, гораздо дороже фундаментальных разработок. Даже если государство дает деньги на НИОКР, фундаментальщикам бессмысленно ими заниматься. Это не наше дело. Этим должны заниматься прикладники. У нас разные подходы – и они должны быть разными. Тот, кто занимается фундаментальной наукой, должен иметь дерзость, чтобы совершить некий скачок, забывая о технологических трудностях реализации своих идей. Прикладник должен или убедить его в том, что такой скачок невозможен, или подумать о том, как эту разработку реализовать.

– Сейчас много говорится и делается в целях восстановления технологического суверенитета в сфере малотоннажной химии. Какую роль могла бы сыграть здесь фундаментальная наука?

– Проблемы малотоннажной химии – не для фундаментальной науки. Как производить продукты малой химии, давно известно. Так что это проблема исключительно разрушенной прикладной науки. В нынешней ситуации создание научных групп, встроенных в структуру предприятий, – путь, который восстановит в памяти все необходимое для производства малотоннажки. Тут нет никакого интереса для нас.

Фундаментальная наука – как профессиональный спорт. Она должна соответствовать мировому уровню, а иначе она вовсе не нужна. Можно просто прочитать статью, увидеть конкретную разработку – и внедрять. Зачем содержать институты, которые не соответствуют «высшей лиге»? Если мы их содержим, то они должны создавать большую науку, открывать закономерности будущего. А их идеи, уложенные в технологические линии и цепочки, нужно доводить до промышленного производства. Если отяготим фундаментальные институты малотоннажкой, уровень науки упадет, люди будут отвлекаться, заниматься рутиной.

– Однако есть Институт катализа Сибирского отделения РАН, который с успехом продвигает фундаментальные исследования и одновременно создает и запускает даже не технологические линии, а целые заводы!

– Институт катализа реализует именно ту конструкцию, о который я говорю, пусть и несколько иначе. Люди, работающие в нем, – ученые фундаментальной науки. Но есть сателлитные организации, прежде всего Омский Центр новых химических технологий, они и реализуют технологические цепочки, доводят до промышленных линий разработки катализаторов, которые стартуют в рамках фундаментальной науки.

К сожалению, Институт катализа – скорее исключение, чем правило. Есть еще ВИАМ, который всегда имел связь с разработками технологического плана для ВПК. Другим академическим институтам, в том числе и нашему, прочную и взаимовыгодную связь с промышленностью создать не удается.

– Какие работы ИХР вы могли бы назвать в качестве самых главных, основных сегодня?

– Я руковожу группой, ведущей исследования в сфере сверхкритических флюидных технологий. Это широкий спектр задач, который реализует целый консорциум организаций. У его истоков стоял академик, декан и впоследствии первый президент химического факультета МГУ Валерий Васильевич Лунин.

Сверхкритические флюиды – направление будущего, создающее новые измерения зеленой химии. Для сверхкритических флюидных технологий, где используются высокие давления и температуры, мы можем применять только те растворители, которые являются зелеными – воду, углекислый газ, инертные растворители. Таким образом, такие технологические процессы являются абсолютно чистыми с точки зрения экологии.

Найдены уже некоторые направления, где применение флюидных технологий интересно и выгодно. Прежде всего, это фармацевтика, где сверхчистые соединения очень важны и наиболее эффективны. Это аэрогели – материалы, которые обладают очень малым весом, значительно легче воздуха, и сохраняют при этом высокую прочность. Обладая высокими теплоизоляционными свойствами, они могут применяться в качестве эффективных и супертонких изоляторов. Возможно их применение для создания композиционных материалов, содержащих квантовые точки. Много говорим про Арктику, а сверхкритические флюиды могут создать совершенно иные условия для ее освоения. Уже разработаны эффективные способы получения морозостойких и гидрофобных покрытий из флюидов, есть даже полупромышленные установки для их нанесения.

В области использования сверхкритических флюидов, ионных жидкостей и золь-гель-процессов ИХР РАН занимает лидирующие позиции не только в Российской Федерации, но и в мировой науке. В институте в 2018 г. была создана Уникальная научная установка (УНУ) – комплекс оборудования для спектральных измерений сверхкритических флюидов, он единственный в мире оснащен специальными ячейками для получения колебательных инфракрасных спектров и спектров ядерного магнитного резонанса при сверхкритических параметрах состояния.

Объединяющая идея всех наших исследований содержится в названии института – химия растворов. Объект наших исследований – реакции и материалы, которые делаются в растворах или из растворов. Если взять сверхкритические флюидные технологии, то в них в качестве растворов используют сверхкритические флюиды. Разработка новых сенсоров осуществляется посредством макрогетероциклических соединений. Большинство химических реакций, включая многотоннажные химические производственные процессы и «тонкие» биохимические процессы в живых организмах, связаны с эффектами сольватации. Химия растворов – центральная составляющая в химической науке, естественным образом связывающая такие области знаний, как физическая химия, химическая физика, молекулярная биология, статистическая механика, биохимия и биофизика, химия материалов.

Химическое будущее традиционных волокон

Одним из важнейших направлений деятельности ИХР РАН является текстильная химия. О достижениях в этой области и трудностях, с которыми ученые сталкиваются при попытках внедрения уникальных разработок, рассказал профессор, доктор технических наук, заведующий лабораторией Института химии растворов РАН А.П. Морыганов.

– С конца 1990-х годов лаборатория занималась исследованием химических и структурных превращений льняной целлюлозы в щелочно-восстановительных и щелочно-окислительных системах. Отсюда родилось и главное направление прикладных исследований: разработка методов механохимической модификации короткого льноволокна для получения волокнистых материалов с заданными свойствами для производства широкого ассортимента изделий бытового, технического и медицинского назначения. В первой половине 2000-х годов был получен (частично в лабораторных, а частично и в производственных условиях) целый комплекс новых продуктов из низкономерного льноволокна. Это и модифицированное льноволокно природного серого цвета или окрашенное для получения смесовой пряжи и льносодержащих тканей постельного, одежного и сорочечного ассортимента или трикотажных изделий, и отбеленное волокно для получения различных медицинских материалов, и технические изделия со специальными свойствами, и, наконец, целлюлоза для получения продукции двойного назначения. В те годы мы по договору с Центробанком получили опытную партию льноцеллюлозы, из которой на предприятии «Гознака» была изготовлена партия купюр, отличавшихся повышенными прочностными свойствами.

Институт много лет «пробивает» современные методы изготовления медицинской продукции на основе отбеленного льноволокна. В середине «нулевых» годов по контрактам с Главным военно-медицинским управлением Минобороны России в ИХР РАН были разработаны несколько модификаций хирургической льноваты и антимикробные перевязочные средства на основе отбеленного высокосорбционного льноволокна. Изделия прошли полный цикл необходимых испытаний, государственную регистрацию, разрешены к промышленному производству и медицинскому применению, рекомендованы для принятия на обеспечение лечебных учреждений Минобороны России. Институтом было заключено несколько лицензионных договоров, и в 2011 г. впервые в России было построено и введено в эксплуатацию в г. Калачинске (Омская область) предприятие по производству отбеленного льноволокна и льноваты – завод «ЛенОм». В 2013 г. по лицензионному договору с ИХР было запущено еще одно предприятие по производству отбеленного льноволокна и льноваты – «АПК «Вологодчина» в поселке Шексна Вологодской области. В 2012 г. ИХР РАН получил премию Правительства РФ в области науки и техники за комплексную работу «Разработка и промышленное освоение эффективных технологий производства инновационной продукции текстильного, медицинского и технического назначения из отечественного низкономерного лубоволокнистого сырья». Однако широкого применения разработки лаборатории так и не нашли…

В 2020-х гг. были получены биологически активные текстильные материалы из целлюлозных и синтетических волокон с использованием композиций на основе наночастиц серебра. Мы разработали экономичный и легко реализуемый способ синтеза таких композиций и нанесения их на ткани, нетканые полотна, готовые изделия. Полученные в полупромышленных условиях материалы показали высокую биологическую активность. Они полностью подавляли действие не только микробов и грибков, но и вирусов, в том числе печально актуального SARS-CoV-2.

Удалось найти предприятие, которое сумело организовать требуемые испытания, и наши опытные образцы таких перевязочных средств их успешно прошли. Это открывает перспективы использования биологически активных текстильных материалов, модифицированных композициями на основе наночастиц серебра, для различных медицинских применений. Кроме того, из таких материалов возможно изготовление антимикробной защитной одежды, салфеток, нательного и постельного белья для больниц, антимикробных мебельных тканей, лечебных носков и т.д.

По договорам с московским предприятием «Колетекс», более 30 лет занимающимся разработкой и производством лечебного медтекстиля, и в рамках госпрограммы по новым медицинским технологиям, в нашей лаборатории были созданы формоустойчивые альгинат-хитозановые матрицы на основе льноволокна для пролонгированного высвобождения лекарственных препаратов. Полученные препараты прошли полный цикл испытаний в трех ведущих онкологических центрах Москвы и Санкт-Петербурга, сертифицированы и стали успешно применяться для лечения некоторых видов рака.

***

Институт химии растворов продолжает и развивает свою многогранную деятельность. Очень хочется надеяться, что в готовящемся мегапроекте «Импортозамещение критической химической продукции» найдется место для уникальных, прорывных разработок ИХР, и он займет достойное место в будущей «экосистеме» технологического развития химической промышленности.

Высшие жирные спирты: мировые рынки и перспективы производства в России

Немного истории

Высшие жирные спирты (ВЖС) – природные и синтетические алифатические спирты, содержащие не менее 6 атомов углерода в молекуле.

В чистом виде ВЖС в природе не встречаются, а находятся в связанном состоянии – в виде сложных эфиров и органических кислот. Сложные эфиры ВЖС содержатся во многих продуктах жизнедеятельности некоторых животных, насекомых, микроорганизмов, растений и деревьев (жир, воск, эфирные масла). Природные ВЖС преимущественно одноатомные, первичные, насыщенные или ненасыщенные, с четным числом атомов углерода.

Высшие жирные спирты состава С6–С11 – бесцветные огнеопасные жидкости с фруктово-цветочным запахом, состава С12 и выше – твердые вещества. Растворимы в диэтиловом эфире и этаноле, нерастворимы в воде.

Традиционно для производства жирных спиртов использовали две группы природного сырья:

1) жиры и масла растительного или животного происхождения, содержащие жирные кислоты в форме триглицеридов, которые могут быть гидрогенизированы после соответствующей предварительной обработки с получением жирных спиртов;

2) сложные эфиры воска из китового жира, из которых жирные спирты получают простым гидролизом или восстановлением натрием.

В России первое производство ВЖС в конце XIX в. осуществлялось на стеариново-свечном заводе братьев Крестовниковых, который после революции 1917 г. был переименован в Казанский жировой комбинат им. Н.М. Вахитова. На предприятиях использовался периодический процесс омыления кашалотового жира, а спирты, получаемые данным методом, состояли из прямоцепочных насыщенных и ненасыщенных спиртов С14–С22 с четным числом углеродных атомов. После дезодорации и фракционирования данные спирты использовались в косметической и фармацевтической продукции.

Промышленное производство синтетических ВЖС стало возможно в 1-й трети XX в. благодаря целому ряду открытий в химии. В 1922 г. немецкие химики Франц Фишер и Ганс Тропш путем каталитической обработки железным катализатором смеси СО и Н2 при давлении порядка 100 атм. и температуре 400 °С получили продукт, названный синтез-газом, или синтолом. Состав включал в себя сложную смесь углеводородов, кислот, кетонов и спиртов различной молекулярной массы. Восстановление сложных эфиров натрием было впервые описано в 1902 г. французскими химиками Луи Буво и Гюставом Бланом. Массовое применение этого процесса было достигнуто в 1928 г. Методы каталитического гидрирования под высоким давлением, разработанные в 1930-е гг. Адкинсоном и Фолкером, Норманом, Шрутом, Шмидтом, позволили использовать другие природные жиры и масла в качестве сырья для получения ВЖС.

В СССР с 1950-х гг. для получения ВЖС применялась гидрогенизация метиловых эфиров жирных кислот на суспендированном медь-хромо-бариевом катализаторе. В 1959 г. в г. Шебекино (Белгородская обл.) осуществлялся промышленный процесс получения ВЖС окислением жидких парафинов в присутствии борной кислоты. Последний способ использовал нефтяные парафины в качестве сырья, но имел невысокую селективность и соответственно большое количество побочных продуктов.

Большинство жирных химических спиртов, полученных из природных источников, имеют длину цепи C16–C18 Ограниченная доступность соединений с 12–14 атомами углерода, играющих важную роль в производстве поверхностно-активных веществ (ПАВ), была одной из движущих сил интенсификации культивации и селекции новых культур для производства высших жирных спиртов, а также развития альтернативных подходов.

В середине XX в. благодаря открытиям новых химических реакций появились технологии создания синтетических ВЖС из нефтехимического сырья. Одним из наиболее важных стал так называемый спиртовой процесс Циглера. В начале 1950-х гг. немецкий химик Карл Циглер открыл реакцию многократного внедрения этилена по связи алюминий-углерод, что приводило к образованию длинноцепочечных алюминийтриалкилов. При производстве спиртов по способу Циглера образующиеся триалкилы алюминия окисляли кислородом воздуха с образованием триалкоксидов алюминия, из которых затем простым водным или кислотным гидролизом получали длинноцепочечные спирты.

В 1962 г. американская компания Conoco запустила производство ВЖС на основе открытых Циглером химических реакций. Данная технология получила название Alfol-процесс. В 1964 г. компания Condea Chemie (ФРГ, Гамбург, ныне Sasol) построила аналогичный завод в Брунсбюттеле (ФРГ). Американская компания Ethyl Corporation (ныне BP/Amoco) разработала собственный процесс Epal в1964 г.

В 1975 г. был заключен договор между Всесоюзным объединением «Техмашимпорт» и французской компанией Speichim о приобретении оборудования, ноу-хау и технической документации для создания производства ВЖС по Alfol-процессу. Основной причиной приобретения установки за рубежом являлась комплексная поставка специального крупногабаритного оборудования в короткие сроки.

Производство мощностью 48 000 т в год было размещено на Уфимском нефтеперерабатывающем заводе имени XXII съезда КПСС (УНПЗ). В 1982 г. была получена первая партия продукции. Всего за 1982 г. было выработано 3 800 т спиртов из этилена. Таким образом, УНПЗ стал крупнейшим производителем ВЖС на основе алюминийорганического синтеза на территории СССР.

Завод работал с ежегодным наращиванием объема производства, но после 1991 г. начался спад производства. Уфимский завод был серьезным конкурентом западных производителей, поэтому цены на импортное сырье для него искусственно завышались. В связи со снижением платежеспособности потребителей у завода не было денег на техническое перевооружение. В итоге в августе 1996 г. было принято решение о консервации производства ВЖС на УНПЗ. В 1997 г. производство было полностью остановлено, и ВЖС в нашей стране больше не производили.

Производство ВЖС и их фракций в мире

В таблице приведена статистика за 2020–2022 гг. по общему объему поставок в РФ фракций ВЖС, которые представляют наибольший интерес для различных отраслей промышленности.

ВЖС используются в качестве флотореагентов, растворителей, текстильно-вспомогательных веществ, пластификаторов полимеров, компонентов смазочных масел, присадок к моторным топливам и маслам, ингибиторов коррозии. Без ВЖС невозможно производство ПАВ – основных компонентов средств личной гигиены, моющих средств, бытовой химии, парфюмерии и косметики.

Ключевыми импортерами ВЖС фракций С12–С14 являются компании: Wilmar, Sinarmas Cepra Deutschland Gmbh, Kl-Kepong Oleomas Sdn. Bhd, BASF SE и Ecogreen Oleochemicals Gmbh. В основном импортируемая РФ продукция производится в Индонезии и Нидерландах, также поставляется из Германии и Малайзии.

Фракции С16–С18, помимо применения в чистящих и моющих средствах, косметике, используются также в качестве пластификаторов. Крупнейшими поставщиками С16–С18 являются компании VVF Limited, Sasol Germany Gmbh, Godrej Industries Ltd., BASF SE и Ecogreen Oleochemicals Gmbh. Импортируются в основном из Индии, Германии, Индонезии, Малайзии и Франции.

В процессе синтеза ВЖС образуется высокочистый гидроксид алюминия, из которого возможно получение высокочистого оксида алюминия, являющегося ключевой основой для широкого спектра катализаторов, применяющихся в нефтепереработке.

Вопрос о производстве российских катализаторов остро стоит на повестке дня. Объем их потребления в России составляет 60–70 тыс. т, в то время как обеспечение отечественными катализаторами составляет всего 50%: собственное производство ограничено ввиду отсутствия необходимого сырья.

На сегодняшний день существует несколько полиморфных разновидностей оксида алюминия, которые имеют одинаковый химический состав, но различные строение кристаллической решетки и свойства. Наибольшее значение в промышленности имеют α- и γ-формы.

Корунд (или альфа-оксид алюминия) – единственная форма, которая встречается в естественных условиях и в зависимости от наличия примесей в его кристаллической структуре может иметь разные цвета. Известны несколько разновидностей корунда: лейкосапфир – бесцветный корунд, рубин – имеющий красный оттенок из-за присутствия хрома, и сапфир – корунд всех остальных цветов.

На основе α-оксида алюминия производятся монокристаллы лейкосапфира, которые являются основой для дисплеев современных смартфонов и часов; также он находит применение в изготовлении опорных камней часовых механизмов, не справиться без него в получении огнеупорных изделий, высококачественной оптической керамики (оптически прозрачные поликристаллические материалы) и монокристаллического алюмоиттриевого граната (применяется в качестве подложки и материала для оптических окон, используемого в УФ- и ИК-оптике).

Спектр применения γ-оксида алюминия не так широк, как у α-оксида алюминия, но данная модификация остается не менее важной для промышленности: она применяется в качестве носителя для катализаторов, является сырьем для изготовления смешанных катализаторов, а также осушителей в различных процессах нефтехимических и химических производств.

В свою очередь, в повседневной жизни мы тоже не обходимся без использования продуктов алюминия: его оксид входит в состав оксинитрида алюминия некоторых марок (например, марки AloN-40: алюминия нитрида 70%; алюминия оксида 30%), использующихся в качестве коагулянтов для очистки воды.

Сам по себе гидроксид алюминия считается не менее важным продуктом для химической промышленности: его используют в качестве ключевого наполнителя для лакокрасочной продукции, композитов на основе эпоксидных и полиэфирных смол.

Возрождение производства ВЖС в России

Ныне российская компания «ФАРУС» ведет в Башкортостане строительство завода по производству ВЖС. Технология и оборудование нового предприятия – отечественного производства. Инвестпроект «Фаруса» включен Минпромторгом России в перечень приоритетных проектов по производству малотоннажной и среднетоннажной химической продукции.

Суть метода производства по технологии ФАРУС заключается во взаимодействии этилена с органометаллическим соединением триэтилалюминием (C2H5)3Al. Именно этилен является источником для роста длинного углеводородного хвоста с четным количеством атомов углерода, обеспечивающего уникальные свойства жирных спиртов. В результате происходит формирование линейных ВЖС, включая такие важные и востребованные соединения, как лауриловый спирт C12H25OH и миристиловый спирт C14H29OH.

Технология ФАРУС объединяет в себе преимущества промышленных технологий Alfol и Epal, однако является более эффективной и экологически чистой. Надо отметить, что альтернативные методы синтеза ВЖС на основе гидролиза природного сырья (масел, восков и эфиров) не позволяют получать востребованные фракции С8–С14, при этом в России имеются значительные мощности по вырабатываемому этилену, который можно переработать в вышеперечисленные высокомаржинальные продукты.

На главных направлениях химизации народного хозяйства. К 65-летию НИИТЭХИМ (продолжение)

Окончание. Начало в «Вестнике химической промышленности», № 5, 2023

Научно-исследовательский институт технико-экономических исследований химической промышленности (НИИТЭХИМ) был создан в соответствии с Постановлением ЦК КПСС и Совета Министров СССР от 23 июля 1958 г. № 795 и приказом Государственного комитета Совета Министров СССР по химии от 8 декабря 1958 г. № 295 в целях реализации масштабной государственной программы ускоренного развития химической индустрии СССР.

Мы продолжаем рассказ об основных вехах развития института, заложившего научно-аналитическую основу формирования Большой Химии в СССР и продолжающего оставаться ведущим центром маркетинговых исследований и прогнозных оценок развития российского рынка химической продукции.

1970–1980-е: творческий подъем

В сер. 1970-х гг. на базе НИИТЭХИМа и Центральной научно-технической библиотеки (ЦНТБ) был создан Централизованный справочно-информационный фонд отрасли (ЦСИФ), насчитывающий более миллиона единиц хранения, в том числе включающий нормативно-техническую документацию (ГОСТы, ОСТы, ТУ), пользующуюся большим спросом по сей день.

Профессор П.Е. Казарян подготовил двухтомное издание «Химическая промышленность. История химии», в котором описал основные вехи развития отрасли в СССР.

В период с 1967 по 1996 г. в рамках Европейской экономической комиссии ООН (Швейцария, Женева) действовал Комитет по химической промышленности, призванный развивать сотрудничество европейских стран в решении проблем столь сложной и значимой отрасли. С самого начала функционирования Комитета НИИТЭХИМу было поручено участвовать во всех мероприятиях этого международного органа – сессиях, семинарах, исследованиях, ознакомительных поездках по химическим предприятиям стран – членов ЕЭК ООН. По инициативе Комитета был выполнен целый ряд исследований по наиболее актуальным проблемам химической индустрии, при этом некоторые из них были инициированы представителями НИИТЭХИМа (А.Г. Дедовым, М.Г. Васильевым) и отвечали интересам отечественной экономики. Ежегодно НИИТЭХИМ представлял в ЕЭК ООН статистическую информацию о развитии химической промышленности СССР и по системе реверса в таком же формате получал соответствующую информацию о развитии отрасли в странах – членах ЕЭК ООН, что существенно расширяло информационный фонд института в области развития мировой химической индустрии.

Важным видом деятельности НИИТЭХИМа была подготовка научно-технической информации, широко используемой учеными и специалистами химической промышленности. Под руководством Д.А. Левадной ежегодно готовилось к изданию до 2 300 единиц, при этом подавляющая их часть выпускалась с использованием собственной полиграфической базы.

Выпускаемые НИИТЭХИМом обзорные аналитические доклады, реферативные сборники и другие информационные материалы способствовали установлению в химической промышленности атмосферы постоянного научного поиска, изучения мировых достижений в сфере химической технологии, творческого переосмысления достижений предшествующих поколений исследователей и создателей химических производств.

Особым направлением была деятельность по организации отраслевых выставок, начало которой было положено в 60-х годах, когда в НИИТЭХИМе по приказу Минхимпрома была создана лаборатория отечественных и зарубежных выставок. В выставочную деятельность института внесли большой вклад Н.М. Алешина, М.М. Голобков, Л.П. Успенская, Л.А. Менделеева, Л.В. Поленова и др.

Творческому подъему способствовал переезд института в 1986 г. в новое здание на ул. Наметкина, что упростило взаимодействие его структур и способствовало дальнейшему сплочению коллектива.

В новых, рыночных условиях

Распад СССР и СЭВ, ликвидация отраслевых министерств и ведомств с последовавшим практически полным приостановлением бюджетного финансирования изменили условия и масштабы деятельности НИИТЭХИМа. Многие важные направления работ были прекращены или существенно ограничены, информационные объединения НТИ «ХИМИЯ» и ИНФОРМХИМ свернули свою деятельность. Штат института резко сократился.

В создавшихся условиях перед НИИТЭХИМом в качестве центральной встала задача адаптации к новым экономическим реалиям и поиск своего места на формировавшемся в России новом информационном поле, включавшем не только присущий для страны рынок НТИ, но и относительно новый рынок информационно-аналитических продуктов и услуг экономического, маркетингового, делового, правового и другого характера для предприятий и интегрированных корпоративных структур.

Можно констатировать, что с этой задачей институт справился, не исчез, как многие другие организации, уверенно функционирующие в советские времена. В 1994 г. НИИТЭХИМ был преобразован в открытое акционерное общество, и его сотрудники, в том числе ранее работавшие, стали фактическими владельцами института. При этом контроль в виде закрепленных за Российской Федерацией 38% акций был оставлен за государством как основным акционером ОАО «НИИТЭХИМ».

Основными направлениями деятельности ОАО «НИИТЭХИМ» стали: разработка стратегий, программ, концепций развития химической и нефтехимической промышленности в целом, по отдельным федеральным округам, субъектам РФ, ведущим предприятиям отрасли, разработка ТЭО и бизнес-планов организации химических и нефтехимических производств, маркетинговые исследования рынков химической и нефтехимической продукции, анализ и прогноз внешнеторговой интеграции в области химии и нефтехимии.

Исследования такого рода стали возможными в результате применения новых методологических подходов, направленных на оптимальное сочетание рыночного механизма с мерами государственного регулирования, на увязку прогнозируемых показателей с намечаемыми параметрами социально-экономического развития страны и основных сфер потребления химической продукции.

По этим направлениям в ОАО «НИИТЭХИМ» выполнен широкий спектр исследований и услуг, заказчиками которых являлись как государственные структуры (Министерство промышленности и торговли РФ, Министерство энергетики РФ, правительство Самарской области, администрация Приволжского федерального округа, Федеральная антимонопольная служба), так и крупнейшие корпорации и предприятия отрасли – ОАО «СИБУР», ОАО «ФосАгро», ОАО «АКРОН», «ОАО «КуйбышевАзот», ОАО «ТАТНЕФТЬ», ОАО «Нижнекамскнефтехим», ЗАО «ЛУКОЙЛ-Нефтехим», ОАО «ЦНИИЛКА», ОАО «Саянскхимпласт», ОАО «Казаньоргсинтез», ОАО «ВНИПИнефть», ООО «Газпром НИИГАЗ», ОАО «Промгаз», ОАО «Башкирская содовая компания» и др.

Стратегия развития химической и нефтехимической промышленности на период до 2015 г., разработанная при активном участии ОАО «НИИТЭХИМ», получила положительную оценку на заслушивании в Правительстве РФ (утверждена приказом Минпромэнерго России № 119 от 14 марта 2008 г.).

Методические разработки, выполняемые в НИИТЭХИМе под руководством д-ра экон. наук П.П. Лабзунова в сфере ценообразования, не утратили актуальность и используются до настоящего времени. Это прежде всего «Методические рекомендации по планированию, учету и калькулированию себестоимости продукции (работ, услуг) на предприятиях горнохимической промышленности», а также «Методика прогнозирования цен на продукцию химического комплекса».

Важным направлением деятельности института стали работы по поиску наиболее эффективных путей развития газохимии. На договорных условиях для ОАО «ВНИИГАЗ» и ОАО «Промгаз» были подготовлены обоснования по созданию предприятий по выпуску крупнотоннажной химической продукции (полиэтилена, метанола, аммиака, меламина и др.) на базе газовых месторождений Сибири, которые могут стать частью бизнес-планов ОАО «Газпром».

Следует особенно отметить тот факт, что в последние годы изменился механизм заключения договоров с госструктурами (министерствами и госкорпорациями). Практически все работы и услуги НИИТЭХИМ стал выполнять в результате победы в конкурсах, размещаемых на сайте zakupki.gos.ru. Такой формат взаимодействия с заказчиком потребовал приобретения новых навыков и усиления конкурентоспособности ОАО «НИИТЭХИМ» путем разработок более емких технических заданий.

Именно в результате побед в конкурсах были выполнены такие работы, как:

– «Технико-экономический анализ технологического уровня основных отраслей химико-технологического комплекса и разработка предложений по механизмам повышения конкурентоспособности отечественной химической продукции в условиях глобализации мировой экономики», шифр «Технологии»;

– «Разработка предложений по механизму проведения инновационных преобразований в химико-технологическом комплексе России», шифр «Инновации»;

– «Комплексная оценка и исследования направлений развития химического комплекса», шифр «Комплекс»;

– «Мониторинг деятельности химического комплекса в 2015 г.», шифр «Мониторинг»;

– «Мониторинг деятельности химического комплекса с учетом показателей эффективности реализации Стратегии развития химического и нефтехимического комплекса на период до 2030 г. Анализ сырьевого обеспечения предприятий химического комплекса с учетом реализации плана импортозамещения в отрасли химической промышленности Российской Федерации», шифр «Мониторинг»;

– Разработка и утверждение плана мероприятий («дорожной карты») по развитию подотрасли переработки пластмасс на период до 2025 г.», шифр «Пластпереработка»;

– «Разработка и утверждение плана мероприятий («дорожной карты») по развитию подотрасли по производству лакокрасочных материалов на период до 2025 г.», шифр «Лакокрасочные материалы»;

– «Разработка и утверждение плана мероприятий («дорожной карты») по развитию подотрасли по производству искусственных и синтетических волокон и нитей на период до 2020 г.», шифр «Волокна»;

– «Оказание услуг по проведению экспертной оценки состояния химического комплекса России и целевых показателей эффективности реализации Стратегии развития химического и нефтехимического комплекса на период до 2030 г.», шифр «Стратегия».

Следует отметить работы по формированию банка данных о производителях химической продукции в РФ, странах СНГ и Балтии, об иностранных химических компаниях, имеющих представительства в Москве. Наиболее востребованный из них – «Справочник производителей химической продукции Российской Федерации» – стал своеобразной рекламой ОАО «НИИТЭХИМ» и пользуется большим спросом не только у российских, но и у зарубежных специалистов.

С 1997 г. в НИИТЭХИМе выпускается отраслевой журнал «Вестник химической промышленности», конкурентоспособность которого определяется публикацией итогов производственной, внешнеторговой, ценовой и финансово-экономической деятельности химического комплекса. С 2010 г. периодичность его выпуска увеличилась с четырех до шести номеров в год, при этом расширился тематический охват, появились новые рубрики, реклама. Журнал стал печататься на современном оборудовании в широкой цветовой гамме, имеет современный дизайн.

В 2013 г. ОАО «НИИТЭХИМ» награжден Почетным знаком «Орден «За заслуги перед химической индустрией России» I степени.

Институт сертифицирован по системе ISO 9001:2015.

Следует особенно отметить тот факт, что в последние годы изменился механизм заключения договоров с госструктурами. Практически все работы и услуги НИИТЭХИМ выполняет на конкурсной основе, с блеском одерживая победы в объявлявшихся государством конкурсах.

Сегодня основными направлениями деятельности института остаются разработка стратегий, программ концепций развития химической и нефтехимической промышленности в целом, по отдельным федеральным округам, субъектам РФ, ведущим предприятиям отрасли и т.д. Наши маркетинговые исследования и прогнозы развития производств и рынков сбыта химической продукции остаются востребованными со стороны как государства, так и химических заводов и концернов. Аналитические записки о тенденциях развития мировых рынков химической и нефтехимической продукции помогают выстраивать логистические цепочки по продаже определенного вида товарной продукции и закупкам сырья.

Сопровождая ведущие выставки отрасли

Отдел выставок Научно-исследовательского института технико-экономических исследований химического комплекса был учреждён в начале 1960-х гг. Основными направлениями деятельности отдела являлись: участие в организации экспозиций выставок химического профиля, проводимых на территории СССР, формирование экспозиции российской химической промышленности на зарубежных выставках, организация работы информационного центра на площадке международной выставки «ХИМИЯ».

Отдел выставок НИИТЭХИМ прекратил работу в начале 1990-х гг. и вновь возобновил её в 2010-м. В числе функций возрожденного отдела – протокольное сопровождение химических выставок ЦВК Экспоцентр» («ХИМИЯ», «Интерлакокраска», «Шины, РТИ и каучуки», «Интерпластика»), организация работы оргкомитета выставки «ХИМИЯ», организация участия ОАО «НИИТЭХИМ» в выставках «ХИМИЯ» и «Интерпластика», а также участие в подготовке и проведении мероприятий деловых программ указанных выставок.

Сергей Семенович Наметкин 1876–1950 гг.

Нефтехимический плацдарм российской столицы

По славной московской традиции улица, носящая имя выдающегося химика-органика и нефтехимика Сергея Семеновича Наметкина, стала местом размещения целого ряда учреждений, имеющих отношение к отрасли, которой он посвятил свою жизнь. На этой улице расположен комплекс зданий ПАО «Газпром» – небоскреб, часто называемый московской штаб-квартирой знаменитой российской компании, жилой комплекс «Газ-ойл» и одноименный бизнес-центр, где расположены офисы крупных нефтяных и газовых компаний. В самом начале «химического плацдарма», на пересечении с Профсоюзной улицей, находится Институт синтетических полимерных материалов им. Н.С. Ениколопова РАН.

На улице Наметкина расположен ведущий исследовательский и экспертный институт экономических исследований в нефтегазовой отрасли – ВНИИ ОЭНГ. И, конечно, здесь же находится НИИТЭХИМ – ведущий центр маркетинговых исследований и прогнозных оценок в химической промышленности и нефтегазохимии.

Сегодня мы вспомним основные вехи биографии великого химика и нефтяника-теоретика С.С. Наметкина.

Профессор московских университетов

Сергей Семенович Наметкин родился в 21 июня 1876 г. в купеческой семье в селе Каймары Казанской губернии. К слову, в столице Татарстана тоже есть улица, носящая имя знаменитого земляка татарстанцев. До 1886 г. Сергей жил в Казани, потом вместе с семьей переехал в Москву. В 12 лет остался круглым сиротой. В 1892 г. он закончил Вторую московскую прогимназию, в 1896 году – Первую московскую мужскую гимназию. В гимназические годы зарабатывал себе на жизнь частными уроками.

В 1896–1902 гг. Наметкин поступил на физико-математический факультет Московского Императорского университета – сначала на математическое, а затем на естественное отделение, где с увлечением занялся изучением химии. Уже на втором курсе университета Сергей Семенович начал участвовать в научных исследованиях под руководством корифея российской химической науки академика Н.Д. Зелинского, который стал его учителем, наставником и другом на все последующие годы. Университет Наметкин закончил с дипломом I степени. После окончания университета работал там же, будучи сначала оставленным «для приготовления к профессорскому званию», а впоследствии – лаборантом, помогавшим профессору Н.Д. Зелинскому в проведении практических занятий.

Пройдя школу Зелинского, С.С. Наметкин начал вести самостоятельные исследования циклических углеводородов, входящих в состав нефти. С 1910 г. Наметкин совмещал преподавание в университете с работой на Московских высших женских курсах (МВЖК), куда его пригласили ассистентом на кафедру органической химии. В 1911 г. Наметкин вместе с группой профессоров и преподавателей покинул Московский университет в знак протеста против политики министра народного просвещения Л.А. Кассо. Отныне его работа связана главным образом с МВЖК.

В 1911 г. он успешно защитил в Петербургском университете магистерскую диссертацию и в 1912 г. по рекомендации Н.Д. Зелинского был избран профессором МВЖК по кафедре органической химии. В 1916 г. защитил докторскую диссертацию. С 1914 по 1918 г. С.С. Наметкин был деканом физико-математического факультета МВЖК, которые после Февральской революции 1917 г. получили статус 2-го Московского государственного университета.

В 1919 г. была проведена масштабная реорганизация московской высшей школы. Новым ректором 2-го Московского университета стал профессор С.С. Наметкин.

В годы ректорства С.С. Наметкина во 2-м МГУ университет был вынужден решать задачу восстановления нормальной работы после изъятия из его состава ведущих факультетов и специальностей, переданных в 1-й МГУ. Эта задача в немалой степени была решена благодаря открытию в 1921 г. в стенах 2-го МГУ первого в Москве педагогического факультета. В 1924 г. Наметкин из-за слишком сильной занятости, не позволявшей в полной мере заниматься научными исследованиями, оставил пост ректора, продолжив работать во 2-м МГУ в качестве профессора.

В 1925 г. был создан Государственный исследовательский нефтяной институт при ВСНХ, в котором С.С. Наметкин работал параллельно с преподаванием во 2-м МГУ, заведуя отделом химии и технологии. Возглавляемый им отдел занимался исследованиями химического состава нефти и газов СССР, парафинов и церезинов. В 1926 г. Наметкин стал заместителем директора института И.М. Губкина по научной работе.

В 1927 г. Наметкин возглавил организованную им кафедру органической химии и химии нефти на нефтяном факультете Московской горной академии. На этой кафедре он впервые начал читать курс химии нефти.

Параллельно с работой в высших учебных заведениях Наметкин с середины 1930-х гг. все больше времени отводил научным институтам. Нефтяной институт, заместителем директора которого он был, в 1934 г. стал частью вновь созданного Института горючих ископаемых АН СССР. В этом институте С.С. Наметкин организовал лабораторию химии нефти, которой руководил вплоть до смерти. Основным направлением работ лаборатории было изучение химического состава нефти различных месторождений. Большое внимание уделялось также термическим и каталитическим превращениям углеводородов.

С 1930 г. С.С. Наметкин стал одним из ведущих профессоров Московского института тонкой химической технологии, созданного на базе химического факультета 2-го МГУ. В МИТХТ он работал до 1938 г., когда состоялось возвращение в Московский университет, на химическом факультете которого Наметкин возглавил кафедру.

В 1932 г. Сергей Семенович был избран членом-корреспондентом, в 1939 г. – академиком Академии наук СССР.

В 1939 г., после смерти основателя ИГИ И.М. Губкина, Наметкин был назначен директором института, сохранив за собой руководство лабораторией. Работы продолжались и в годы Великой Отечественной войны, когда институт был эвакуирован в Казань. Лаборатория Наметкина занималась анализом трофейного топлива и смазочных масел, разрабатывала новые виды горюче-смазочных материалов.

Во время Великой Отечественной войны по инициативе С.С. Наметкина, академиков А.Н. Баха, С.И. Вольфковича, Н.Д. Зелинского, А.Н. Фрумкина и профессора З.А. Роговина при Государственном Комитете Обороны (ГКО) был образован научно-технический совет по координации и усилению научных исследований для нужд обороны.

В 1947 г. лаборатория была переведена в выделенный из ИГИ Институт нефти АН СССР, директором которого вскоре был назначен С.С. Наметкин. На этом посту он находился до самой смерти летом 1950 г.

С.С. Наметкин поражал своим огромным трудолюбием. В день 70-летия он сказал: «И не порывая с наукой, по мере сил и разумения, я стал работать также на общественной ниве и прежде всего на поприще просвещения».

Химия нефти

Труды С.С. Наметкина внесли неоценимый вклад в развитие мировой химической науки. Им открыты реакции гидро- и дегидрополимеризации непредельных углеводородов, открыто новое явление в химии терпенов, получившее название камфеновой перегруппировки Наметкина.

Особое место в научной деятельности С.С.Наметкина занимают увлекшие его еще со студенческой скамьи исследования природного углеводородного сырья – нефти и газа. Труды С.С.Наметкина и его замечательной научной школы развили новое направление в органической химии – химию нефти, заложили научную основу многих современных промышленных нефтехимических процессов.

Химия нефти как основная сфера научных интересов Наметкина определилась уже в студенческие годы. Дипломная работа, с блеском защищенная в Московском университете в 1902 г., носила название «Углеводороды кавказской нефти, их свойства и химические реакции». Работа получила высокую оценку Н.Д. Зелинского. На титульном листе рукой учителя написано «Весьма удовлетворительно». Магистерская диссертация (защищена при Петербургском университете, 1911 г.) – «К вопросу о действии азотной кислоты на углеводороды предельного характера». Докторская диссертация (защищена при Петербургском университете, 1916 г.) – «Исследования из области бициклических соединений».

В 1910-х гг. Наметкин осуществляет исследования терпенов – составных компонентов эфирных масел. Наиболее значимыми специалисты считают исследования ряду камфена и его производных. Многолетние исследования реакций камфена привели впоследствии к открытию новой структурной перегруппировке, названной «перегруппировкой Наметкина».

Если в 1910-е – начале 1920-х гг. в центре внимания С.С. Наметкина были общетеоретические проблемы органической химии, то со второй половины 20-х гг. во главу угла ставятся научные и практические вопросы, связанные с химией нефти. С 1927 г. он первым в России читает систематический курс химии нефти, на основе которого написана двухтомная монография «Химия нефти» (1932–1935 гг.). Наметкин занимался исследованием состава и свойств нефти и газа из различных месторождений страны, разрабатывал проблемы нефтехимического синтеза, в частности, окисления парафина в спирты и альдегиды, получения моющих средств. Также он вел работы в области синтеза душистых веществ и стимуляторов роста.

Исследования С.С. Наметкина были нацелены на поиск путей глубокой переработки нефти (термических и каталитических) и наиболее рационального использования природного газа. В связи с этим уже в начале 1930-х гг. по инициативе и под руководством Сергея Семеновича впервые в Советском Союзе было проведено широкомасштабное исследование состава природных газов и нефтей различных месторождений, что было необходимо для разработки оптимальной стратегии химической переработки углеводородного сырья. Большой заслугой С.С. Наметкина и его учеников было изучение состава и создание способов переработки высокосернистых месторождений нефти.

С.С. Наметкин организовал и возглавил работы по синтезу и исследованию механизма действия различных присадок к топливам и смазочным маслам. Под его руководством впервые в нашей стране была дана квалификация присадок и намечены основные направления исследований в этой важной области. В годы Великой Отечественной войны в лаборатории Сергея Семеновича были разработаны присадки для моторных масел и топлив, позволившие успешно проводить войсковые операции и в зимнюю стужу и в летнюю жару.

Наметкин работал много и увлеченно, не разделяя науку на фундаментальную и прикладную. Он писал: «Нет чистой и прикладной науки, а есть единая наука и ее приложение. Наука – это могущество, это власть, власть самая заманчивая и благородная в мире, власть, побеждающая и пространство и время, власть над природой. Это та власть, которая одна дает своим представителям глубочайшее удовлетворение, истинное счастие». И далее из выступлений С.С. Наметкина: «Я убедился, что служение науке должно теснейшим образом переплетаться со служением Родине, которую я всегда горячо любил и за которую глубоко страдал в тяжелые годы безвременья».

Современники отмечали исключительную настойчивость С.С. Наметкина в достижении поставленных целей и огромное терпение, с которым он проводил бесчисленные серии опытов, добиваясь искомого результата. В воспоминаниях о нем есть фраза: «Наметкин делает медленно, зато навсегда». За свою жизнь С.С. Наметкин написал более 1 000 научных трудов. Часть из них вошла в собрания, такие как: С.С. Наметкин «Избранные труды», 1949 г.; С.С. Наметкин «Собрания трудов», 1955 г.; С.С. Наметкин «Исследования в области химии и нефтехимии», 1979 г.

Награды Родины

Россия высоко оценила заслуги С.С. Наметкина. Малую премию А.М. Бутлерова Русского физико-химического общества он получил в 1910 г. за работу «Действие азотной кислоты на предельные углеводороды». Сталинская премия первой степени была присуждена ученому в 1943 г. с формулировкой «за многолетние работы в области науки и техники». Сталинская премия второй степени – в 1949 г. за разработку и внедрение в производство нового метода синтеза душистых веществ.

С.С. Наметкин был награжден тремя Орденами Трудового Красного Знамени: в 1940 г. за выдающиеся заслуги в науке, культуре и подготовке высококвалифицированных специалистов и в связи с 1185-летием МГУ; в 1944 г. «за образцовое выполнение заданий правительства по добыче и переработке нефти и обеспечению нефтепродуктами армии, промышленности и сельского хозяйства в трудных условиях военного времени»; в 1945 г. за выдающиеся заслуги в развитии науки и техники в связи с 220-летием Академии наук СССР.

В 1946 г. в связи с 70-летием со дня рождения ученый был награжден Орденом Ленина за выдающуюся научную деятельность в области химии и многолетнюю и плодотворную работу по подготовке научно-технических кадров.

Человека прекрасной души

Все, кто когла либо работал рядом с Сергеем Семеновичем, отмечают в нем редкое м удачное сочетание черт талантливого ученого и человека большого благородства, сердечности, исключительной доброжелательности к людям и большого обаяния. Он стоял выше всего личного, себя никогда не щадил. В годы Великой Отечественной войны Сергей Семенович тяжело болел, а в 1950-ом г. у него участились спазмотические сердечные припадки. Он терпеливо боролся с явлениями острого недомогания. Несмотря на это он продолжал усиленно трудиться, проявляя большой интерес к текущей работе и к окружающим его людям. Он оказывал очень большую помощь всем, кто к нему обращался за советом, консультацией, за помощью в научных, а иногда и в личных делах. Интенсивно работал Сергей Семенович до самых последних дней своей жизни.

Коллектив Московского Института тонкой химической технологии в своем поздравлении с 70-летием со дня его рождения обратился к юбиляру со следующими теплыми словами: «Вспоминая долгие годы совместной работы, мы вспоминаем Вас, Сергей Семенович, не только как крупного ученого, руководителя основной кафедры нашего Института, но и как чуткого, сердечного человека, всегда бывшего старшим товарищем для своих сотрудников».

Проявляя большую повседневную заботу о человеке, Сергею Семеновичу было присуще чувство морального долга перед ним. Так, когда в его лаборатории случилась авария, вызванная детонацией перекиси бензоила, Сергей Семенович счел необходимым опубликовать этот неприятный случай, с тем, чтобы предостеречь товарищей по работе от слишком неосторожного обращения с данным препаратом.

Большую ценность представляют очерки и выступления С.С. Наметкина, посвященные видным деятелям химической науки. В них изложена оценка деятельности выдающихся представителей русской школы химиков, прекрасно охарактеризована высокая роль крупных русских ученых в отечественной и мировой науке. При этом четко выявляя творческие особенности каждого ученого, Сергей Семенович с большой любовью и чуткостью отмечает личные качества этих ученых и отдает должное каждому из них – и разносторонность теоретической мысли, и сочетание тщательного исследования и многосторонности мысли, отмечая и общественную, и педагогическую и, в ряде случаев, их государственную деятельность.

«Мне приходилось видеть и слышать немало крупных ученых, но химическая эрудиция С.С. Наметкина, пожалуй, не знала себе равных. Тем не менее, за годы нашей совместной работы я ни разу не слышал от него каких-либо ссылок на научное превосходство, опыт и авторитет. Уважение к оппоненту, дух терпимости и свободы научной мысли, дружеское внимание к товарищу – эти черты его характера, его облика остались в памяти навсегда как образец, которому хочется подражать», – написал о своем учителе его аспирант в дальнейшем профессор, доктор химических наук Б.А. Кренцель.

Сергей Семенович в своих блестящих выступлениях вдохновлял людей на труд: на трудовые подвиги, подчас и героические подвиги. «Ученый – патриот», так назвал свои воспоминания советский

Вышел в свет очередной номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 5 (134) за 2023 год

В номере: НОВОСТИ ХИМИЧЕСКОЙ ИНДУСТРИИ – новости компаний, наука, технологии; РЫНКИ: Отечественный рынок поверхностно-активных веществ в условиях санкций; КОМПОНЕНТЫ: Тенденции мирового рынка и перспективы производства пищевых добавок в России; РЕАЛИИ: «Новый-старый» рынок ЛКМ; СМЕЖНИКИ: Легпром в ожидании инноваций химической отрасли; 65 ЛЕТ НИИТЭХИМ: На главных направлениях химизации народного хозяйства.

А ТАКЖЕ: Основные показатели работы химического комплекса России за январь–август 2023 г. И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.