- Поздравляем с юбилеем Гавриленко Валентину Александровну! Четверг, 15 февраля 2024 08:28

- Поздравляем с юбилеем Жигареву Галину Васильевну! Вторник, 05 декабря 2023 10:51

- 23 ноября 2023 г. в Москве прошла I международная конференция «Перевозки минеральных удобрений и сырья» Понедельник, 27 ноября 2023 07:06

- 31 октября 2023 года в рамках выставки «Химия-2023» был проведен круглый стол «Региональное развитие химической промышленности России» Понедельник, 27 ноября 2023 06:54

- «Химическая промышленность в регионах: состояние и перспективы» – тема круглого стола на выставке «Химия 2023» Понедельник, 09 октября 2023 06:16

-

Вышел в свет очередной номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 6 (135) за 2023 год

В номере: НОВОСТИ ХИМИЧЕСКОЙ ИНДУСТРИИ – новости компаний, наука, технологии; ФОРУМ: Репортаж с Международной выставки «Химия-2023»; ИТОГИ: Региональное развитие химического комплекса России; АКТУАЛЬНО: Важнейший проект технологического суверенитета; ИМПОРТОЗАМЕЩЕНИЕ: Высшие жирные спирты – мировые рынки и перспективы производства в России; НАУКА И ПРОИЗВОДСТВО: «Высшая лига» мировой науки; ЛИЧНОСТЬ В ХИМИИ: Сергей Семенович Наметкин, 1876–1950; К 65-ЛЕТИЮ НИИТЭХИМ: На главных направлениях химизации народного хозяйства.

А ТАКЖЕ: Основные показатели работы химического комплекса России за январь–октябрь 2023 г. И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

Фрейман Л.Л.

Рынок катализаторов нефтепереработки. Часть II. Производство

Статья подготовлена на основе исследования ОАО «НИИТЭХИМ» рынка катализаторов гидроочистки, гидродепарафинизации, каталитического крекинга, риформинга и гидрокрекинга в России. Исследование также содержит оценку потребностей нефтеперерабатывающей промышленности РФ в катализаторах на перспективу до 2030 г. Часть I (Потребление) см. в «Вестнике химической промышленности» № 6, 2016.

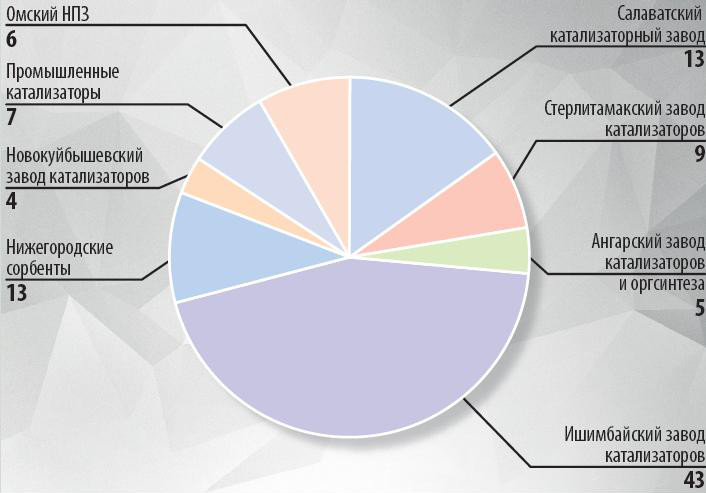

Существующие в РФ производители катализаторов ГО, ГК, КК, ДП.

На территории РФ работают восемь производителей катализаторов ГО, ГК, КК и ДП (катализаторных фабрик):

- ЗАО «Нижегородские сорбенты»;

- ЗАО «Промышленные катализаторы»;

- ООО «Новокуйбышевский завод катализаторов»;

- ОАО «Ангарский завод катализаторов и органического синтеза»;

- ОАО «Газпромнефть-Омский НПЗ»;

- ООО «Салаватский катализаторный завод»;

- ООО «Стерлитамакский завод катализаторов»;

- ООО «Ишимбайский специализированный химический завод катализаторов».

Последние два завода входят в структуру ООО «КНТ Групп». В табл. 1 приведены возможности катализаторных фабрик по производству различных катализаторов.

Краткая характеристика катализаторных фабрик и их перспективы

1.1.1. ЗАО «Нижегородские сорбенты»

Катализаторное производство (бывший опытный завод ВНИИ НП) создано в 1957 г. и расположено в черте города. Оборудование и помещения устарели морально и физически. Практически полностью отсутствует механизация и автоматизация технологических процессов производства катализаторов и цеолитов. Фабрика способна выпускать небольшие опытные и опытно-промышленные партии практически любых катализаторов, однако в настоящее время реального производства нет. Кроме того, существуют проблемы по экологии производства и между собственниками предприятия.

1.1.2. ЗАО «Промышленные катализаторы»

Производство катализаторов на Рязанском НПЗ организовано в 1959 г., а в 1999 г. преобразовано в ЗАО «Промышленные катализаторы». В настоящее время основными продуктами, производимыми на фабрике, являются катализаторы риформинга и изомеризации, а также осушители и адсорбенты на основе оксида алюминия. В перспективе до 2020 г. основными и практически единственными катализаторами, выпускаемыми на КФ, будут катализаторы риформинга и изомеризации.

1.1.3. ООО «Новокуйбышевский катализаторный завод»

Предприятие основано в 1951 г. на площадке Новокуйбышевского НПЗ. С 1998 г. осуществляет самостоятельную производственно-финансовую деятельность в соответствии со статусом общества с ограниченной ответственностью. В ассортименте завода следующие продукты:

- адсорбенты и осушители на основе оксида алюминия;

- алюмоплатиновые катализаторы риформинга;

- катализаторы гидроочистки бензиновых фракций;

- катализаторы гидроочистки вакуумного газойля;

- катализаторы гидроочистки дизельных фракций;

- катализаторы гидроочистки керосинов;

- катализаторы гидроочистки масел;

- катализаторы защитного слоя.

В настоящее время в основном предприятие производит небольшие партии катализаторов гидроочистки для нужд НПЗ Поволжского региона.

В ближайшей перспективе заводом планируется:

- строительство установки мощностью 3000 т/год по производству современных катализаторов гидрогенизационных процессов, обеспечивающих качество моторных топлив в соответствии с требованиями Евро-4 и Евро-5;

- строительство установки мощностью 4000 т/год по регенерации катализаторов вне реактора.

Объем инвестиций составит более 2 млрд руб.

1.1.4. ОАО «Ангарский завод катализаторов и органического синтеза»

Катализаторная фабрика введена в эксплуатацию в 1952 г. в составе Ангарского нефтехимического комбината. С 1992 г. преобразована в Завод катализаторов и оргсинтеза, с 1997 г. – ОАО «Ангарский ЗК и ОС». Завод является специализированным предприятием по производству широкого спектра катализаторов, адсорбентов, носителей для катализаторов, осушителей и цеолитов, а также продукции органического синтеза:

- катализаторы для процессов: риформинга, изомеризации, гидрокрекинга, гидрирования, гидродеалкилирования, окисления, гидроочистки, конверсии углеводородных газов и бензинов с целью получения технических газов;

- цеолитсодержащие катализаторы, экологического назначения;

- адсорбенты, осушители, цеолиты, носители для катализаторов;

Завод производит катализаторы на порошкообразном сырье высокой чистоты, выработка катализаторов осуществляется на импортной смесительно-формовочной линии компаний APV Beacker Ltd (Великобритания) и Anhydro A/S (Дания). Основными потребителями катализаторов являются нефтеперерабатывающие предприятия НК «Роснефть», а также предприятия Сибири и Дальнего Востока. В перспективе до 2030 г. завод останется одним из основных производителей относительно небольших партий известных и хорошо зарекомендовавших себя катализаторов для нужд предприятий Роснефти.

1.1.5. ООО «Салаватский катализаторный завод»

Основными видами продукции завода являются силикагели и цеолитные адсорбенты, а также цеолитсодержащий шариковый катализатор крекинга Термофор. В связи с практически полным выводом из эксплуатации к 2025 г. установок каталитического крекинга типа Г-43-102 с шариковым катализатором завод будет вынужден ограничиться только производством адсорбентов. Катализатор Ц-600 работает на установках крекинга в Салавате и Новокуйбышевске.

1.1.6. КНТ Групп (ООО «Стерлитамакский завод катализаторов» и ООО «Ишимбайский специализированный химический завод катализаторов»)

В 1975 г. был издан приказ Миннефтехимпрома СССР о строительстве на территории Ишимбайского нефтеперерабатывающего завода комплекса по производству катализаторов, в состав которого должны были входить:

I очередь – производство цеолитов и адсорбентов;

II очередь – производство катализаторов гидрогенизационных процессов;

III очередь – производство катализаторов нефтехимии.

31 декабря 1985 г. на Ишимбайском специализированном химическом заводе (ИСХЗК) катализаторов была введена в строй первая очередь по производству цеолитов. В 1992 г. на ИСХЗК в рамках государственной программы строительства «под ключ» нового производства современных синтетических цеолитов, адсорбентов, а также катализаторов каталитического крекинга, гидроочистки и гидрокрекинга начало поступать технологическое и лабораторное оборудование из Японии и Дании. В частности, у японской компании JGC Corporation и датской компании Haldor Topsoe были приобретены две комплектные линии по производству микросферического катализатора крекинга FCC и катализатора гидрокрекинга. Оборудование такого класса позволяло выпускать продукцию, не уступающую катализаторам таких мировых производителей, как Axens, UOP и та же Haldor Topsoe.

В 2004 г. компания КНТ Групп начинает строительство линии по производству катализаторов гидрогенизационных процессов на Стерлитамакском катализаторном заводе. На момент строительства технология производства катализаторов была модернизирована для успешной конкуренции с лидерами по производству катализаторов гидрогенизационных процессов. Это позволило производить катализаторы, не только не уступающие по своим характеристикам катализаторам других мировых фирм, но и превосходящие их.

С 2005 г. ИСХЗК входит в состав КНТ Групп.

В 2007 г. на ИСХЗК была закончена модернизация основного производства с применением японского оборудования и смонтирована линия по производству микросферического катализатора крекинга (FCC).

Ассортимент продукции КНТ Групп:

- синтетические цеолиты А и Х;

- цеолитсодержащие адсорбенты;

- оксид алюминия активный;

- адсорбенты для химических процессов;

- микросферические катализаторы крекинга на основе ультрастабильного цеолита У;

- катализаторы гидроочистки и гидрооблагораживания дистиллятных фракций.

В настоящее время КНТ Групп проводит активную кампанию по продвижению на российском и зарубежных рынках своих катализаторов. В частности, в течение нескольких лет осуществляются поставки значительных объемов катализаторов крекинга в Иран.

Импортное оборудование, установленное на заводах КНТ Групп, позволяет производить широкую гамму катализаторов для нефтепереработки. По своим производственным мощностям заводы КНТ Групп могут обеспечивать до 50–60% существующего российского рынка катализаторов гидрогенизационных процессов и практически полностью обеспечить потребность отечественных установок крекинга в микросферическом катализаторе высокого качества.

В ближайшем будущем следует ожидать расширения списка российских покупателей микросферических катализаторов крекинга ИСХЗК и более активных продаж катализаторов гидрогенизационных процессов СКЗ.

1.1.7. Катализаторное производство Омского НПЗ

Катализаторная фабрика создана на Омском НПЗ в 1961–1967 гг. по проекту Грозненского нефтяного научно-исследовательского института (ГрозНИИ). В состав КФ входили две установки: Г-43-6 (производство микросферического катализатора крекинга) мощностью 9000 т/год и Г-43-7 (производство оксида алюминия, осушителей газов и катализаторов гидрогенизационных процессов). С 1997 г. производство осушителя газов и катализаторов гидроочистки прекращено, установка модернизирована по технологии приготовления алюминийсодержащего компонента, разработанной Омским филиалом института катализа СО РАН, и включена в комплекс производства микросферического цеолитсодержащего катализатора Г-43-6, в качестве установки по производству носителя оксида алюминия Г-43-6 «А». С 2004 г. освоена технология микросферического цеолитсодержащего катализатора на основе ультрастабильного цеолита, разработанная Институтом проблем переработки углеводородов СО РАН. Установленная мощность производства катализатора микросферического цеолитсодержащего 3000 т/год.

Проектная мощность установки по производству носителя – активного оксида алюминия – 900 т/год, достигнутая мощность составляет 700 т/год.

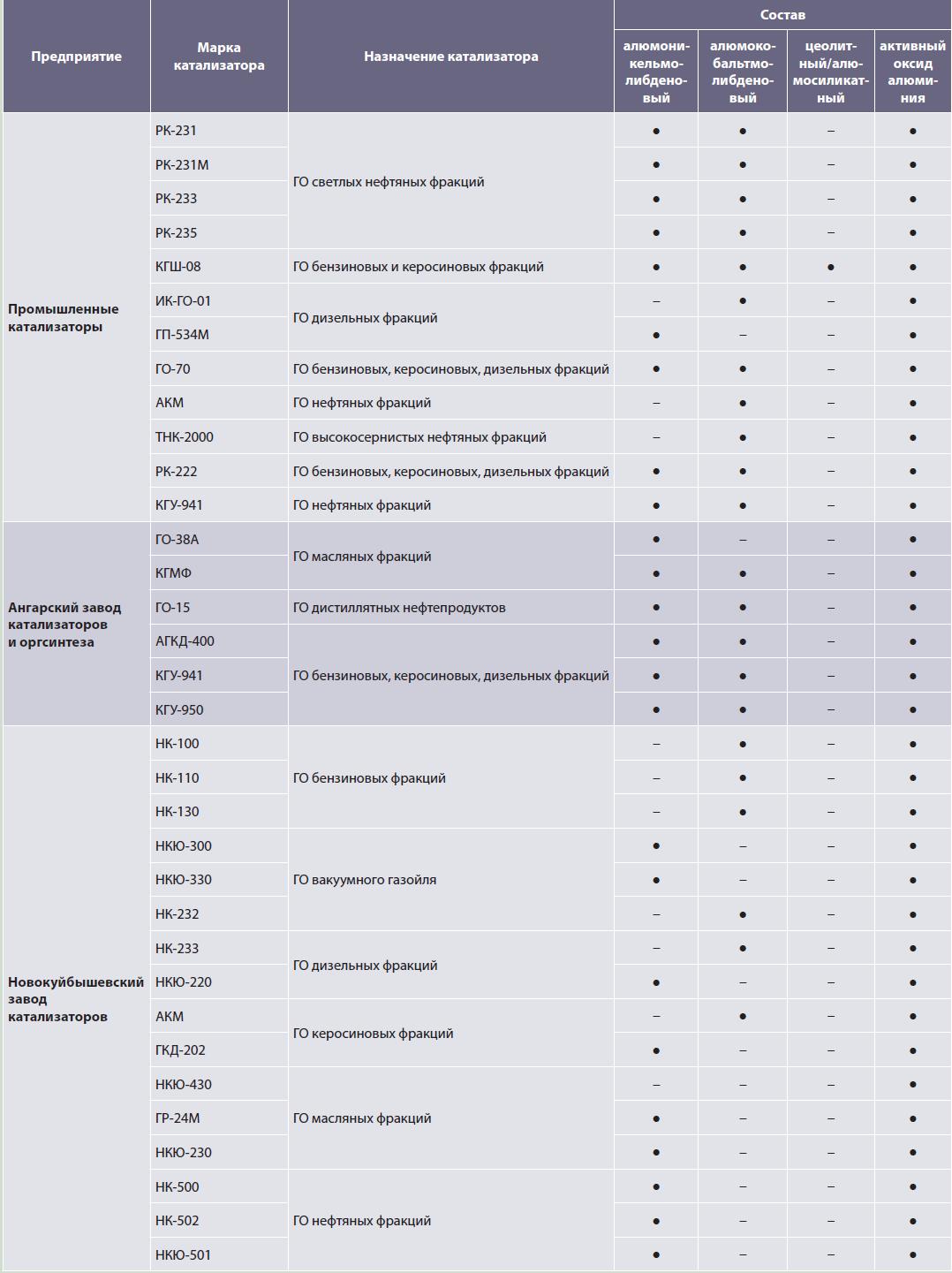

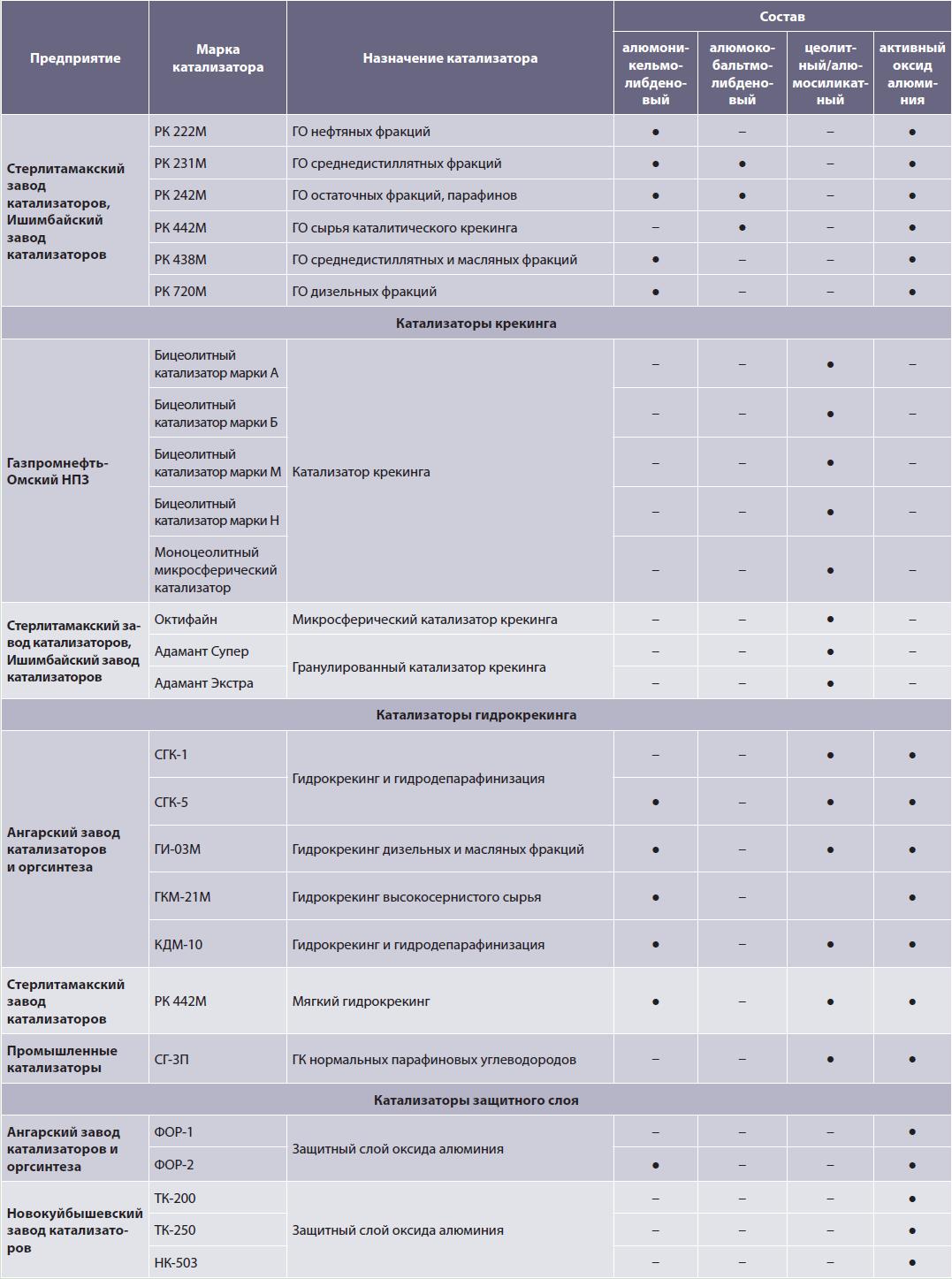

Ассортимент производимых российских катализаторов

В табл. 2 приведены основные марки и типы катализаторов для процессов гидроочистки, крекинга, гидрокрекинга и депарафинизации, производимые на российских катализаторных фабриках.

Таблица 2. Ассортимент катализаторной продукции

Продолжение

Продолжение

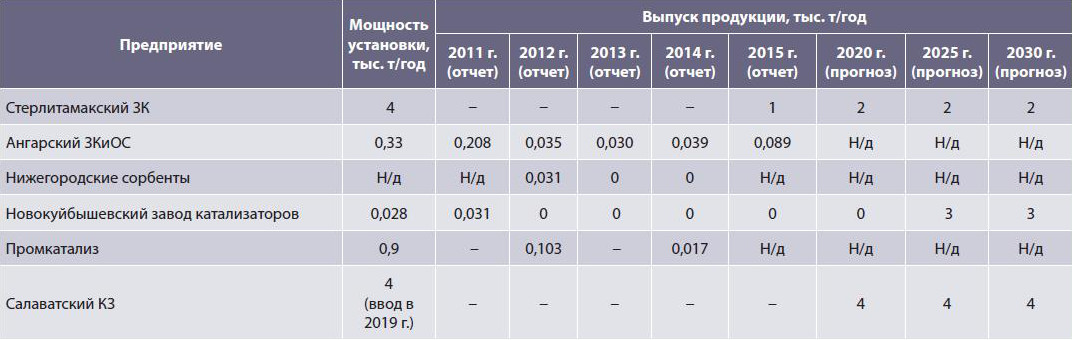

Объем выпуска катализаторов

Общая проектная мощность российских катализаторных фабрик составляет 23 тыс. т/год по микросферическим катализаторам крекинга и 27,5 тыс. т/год других катализаторов для нефтепереработки, включая шариковый катализатор крекинга. В табл. 3 приведены данные по проектным мощностям и производству катализаторов в 2013 и 2014 гг., а также прогноз до 2030 г. Информация по производству катализаторов защитного слоя приведена в табл. 4.

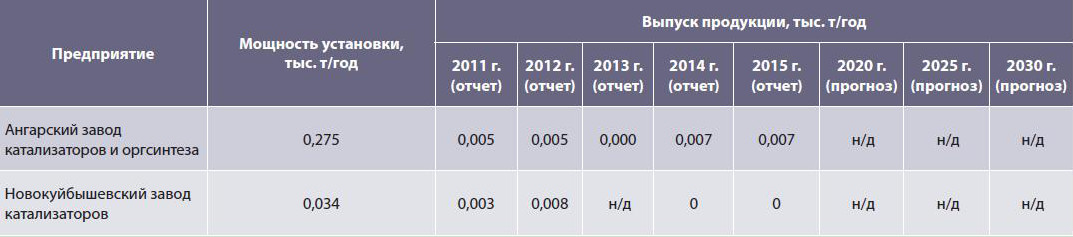

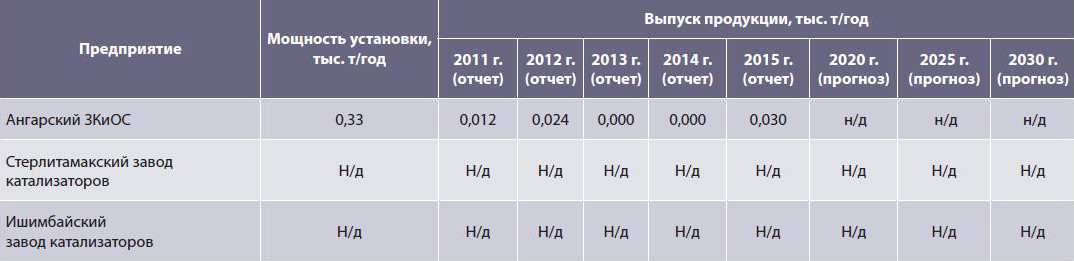

В табл. 5–7 приведены данные по производству катализаторов гидроочистки, крекинга и гидрокрекинга на отечественных фабриках.

- катализаторы гидро¬очистки

- катализаторы гидродепарафинизации

- каталитического крекинга

- катализаторы риформинга

- Нижегородские сорбенты

- Новокуйбышевский завод катализаторов

- Ангарский завод катализаторов и органического синтеза

- Салаватский катализаторный завод

- Стерлитамакский завод катализаторов

- Ишимбайский специализированный химический завод катализаторов

РЫНОК КАТАЛИЗАТОРОВ НЕФТЕПЕРЕРАБОТКИ. ПОТРЕБЛЕНИЕ

Статья подготовлена на основе доклада на IX Международном промышленно-экономическом форуме «Стратегия объединения: Решение актуальных задач нефтегазового и нефтехимического комплексов на современном этапе», содержащего основные положения исследования ОАО «НИИТЭХИМ» рынка катализаторов гидроочистки, гидродепарафинизации, каталитического крекинга, риформинга и гидрокрекинга в России, странах СНГ, Ближнего Востока и Юго-Восточной Азии. Исследование также содержит оценку потребностей нефтеперерабатывающей промышленности РФ в катализаторах на перспективу до 2030 г.

Во второй части статьи (будет опубликована в Вестнике № 1 в 2017 г.) содержится информация о рынках катализаторов в странах СНГ, Ближнего Востока и Юго-Восточной Азии, оценка программы импортозамещения по катализаторам нефтепереработки, разработанная Минэнерго РФ, а также расчеты оптимальной производительности строящегося в Омской области современного завода по производству катализаторов.

Основные каталитические процессы в нефтепереработке;

Основными каталитическими процессами на предприятиях нефтепереработки являются:

– каталитический крекинг (КК);

– каталитический риформинг (КР);

– гидроочистка различных дистиллятных нефтяных фракций (ГО);

– гидрокрекинг средних и тяжелых дистиллятов (ГК);

– каталитическая депарафинизация.

Кроме того, в последнее время активно вводятся в эксплуатацию процессы и установки каталитической гидродепарафинизации (ГДП) с целью улучшения низкотемпературных свойств топливных и масляных фракций.

Каталитический крекинг

Каталитический крекинг – термокаталитическая переработка высококипящих нефтяных фракций с целью превращения их в менее высококипящие фракции. Основное назначение этого процесса – получение компонента высокооктановых бензинов, легкого газойля и непредельных углеводородных газов из вакуумного газойля широкого фракционного состава, мазута и других тяжелых нефтяных остатков.

Каталитический риформинг

Каталитический риформинг – это промышленный процесс переработки гидроочищенных бензиновых и лигроиновых фракций нефти с целью получения высококачественных бензинов и ароматических углеводородов.

Гидроочистка

Гидроочистка – термокаталитическая обработка сырья в присутствии водорода с целью гидрирования серосодержащих соединений в сероводород и последующего удаления получившихся газообразных продуктов. Попутно гидрированию подвергаются азотистые, некоторые непредельные соединения и кислород. Основное назначение процесса гидроочистки – удаление серы из бензиновых, керосиновых, дизельных, газойлевых и масляных фракций для получения химически стойких, экологичных, антикоррозионных топлив и смазочных масел.

Гидрокрекинг

Гидрокрекинг – это один из видов крекинга, проходящий при повышенном давлении водорода, высоких температурах и в присутствии катализаторов. Основное назначение процесса – получение малосернистых топливных дистиллятов, а также высококачественных базовых масел. Наиболее распространенный вид сырья – вакуумный газойль или его смеси с газойлями коксования, термического и каталитического крекинга.

Каталитическая депарафинизация

Каталитическая депарафинизация – процесс селективного гидрокрекинга н-парафиновых углеводородов, содержащихся в дизельных и масляных фракциях, до легких продуктов, таких как газ и нафта.

Мощности нефтепереработки в РФ

В 2015 г. в РФ работало 34 крупных и средних нефтеперерабатывающих заводов, включая нефтехимические и газоперерабатывающие заводы, имеющие нефтеперерабатывающие установки.

Установки КК действуют на 14 российских НПЗ. На 10 из 20 установках применяются шариковые катализаторы. Суммарная мощность установок в 2015 г. составляла почти 23,5 млн т/год. Суммарные мощности установок к 2020 г. увеличатся почти в 1,5 раза и составят (с учетом выбывших мощностей) почти 31,3 млн т/год. Двадцать пять российских заводов располагают 74 установками гидроочистки общей мощностью 102,7 млн т/год. К 2030 г. мощности установок гидроочистки в России увеличатся на 54% (по сравнению с 2015 г.) и составят 153 050 тыс. т/год.

Суммарные мощности всех девяти установок гидрокрекинга в 2015 г. составляли 20 484 тыс. т/год. К 2022 г. мощности установок гидрокрекинга возрастут в 2,5 раза и составят 54 424 тыс. т/год. Мощности семи российских установок гидродепарафинизации составляют 6 978 тыс. т/год. В перспективе до 2030 г. за счет строительства новых установок гидродепарафинизации объем перерабатываемого сырья возрастет почти в два раза и составит 12,3 млн т/год (табл. 1).

Таблица 1. Мощность установок, млн т/год

|

Процесс |

2014 г. (факт) |

2015 г. (факт) |

2020 г. (прогноз) |

2025 г. (прогноз) |

2030 г. (прогноз) |

|

Каталитический крекинг |

20 682 |

23 464 |

31 285 |

32 285 |

35 485 |

|

Гидроочистка |

87 510 |

102 659 |

151 028 |

153 199 |

153 050 |

|

Гидрокрекинг |

14 142 |

20 484 |

53 480 |

54 424 |

54 780 |

|

Депарафинизация |

6 978 |

7 678 |

12 229,6 |

12 229,6 |

12 229,6 |

|

Каталитический риформинг |

32 768 |

34 013 |

43 497 |

46 186 |

46 186 |

В табл. 2 представлены обобщенные данные по планам нефтяных компаний и отдельных НПЗ по строительству новых установок КК, ГО, ГК, ГДП и КР. Кроме того, в таблице приведены данные по выбытию ныне действующих установок.

Таблица 2. Количество установок

|

Процесс |

Действующие |

Планируемые |

Выбытие |

Всего |

|

Каталитический крекинг |

21 |

9 |

8 |

22 |

|

Гидроочистка |

78 |

30 |

7 |

101 |

|

Гидрокрекинг |

11 |

18 |

1 |

28 |

|

Депарафинизация |

7 |

4 |

- |

11 |

|

Каталитический риформинг |

57 |

11 |

- |

68 |

Оценка потребности НПЗ Российской Федерации в катализаторах

Оценка потребности РФ в катализаторах гидроочистки

Общая единовременная загрузка катализаторов всех установок гидроочистки в 2015 г. (более 130 установок) составляла приблизительно 12–16 тыс. т (3,5–4,0 тыс. т/год). С учетом планов строительства новых и модернизации существующих установок гидроочистки это значение возрастет до 17 тыс. т катализаторов в 2016 г. (4,3 тыс. т/год) и до 20–21 тыс. т – к 2020 г. (5,1 тыс. т/год). В дальнейшем, до 2030 г., единовременная загрузка катализаторов гидроочистки достигнет величин 22–23 тыс. т, таким образом рост составит приблизительно 5,2 тыс. т/год (табл. 3).

Таблица 3. Потребность в катализаторах гидроочистки

|

Наименование ВИНК |

2015 г. |

2020 г. |

2025 г. |

2030 г. |

|

Роснефть |

891 |

1 591 |

1 601 |

1601 |

|

Газпром |

1 864 |

1 556 |

1 585 |

1585 |

|

Башнефть |

220 |

220 |

220 |

220 |

|

Татнефть |

89 |

195 |

195 |

195 |

|

ЛУКОЙЛ |

779 |

787 |

787 |

787 |

|

Прочие |

460 |

725 |

751 |

751 |

|

Итого |

4 303 |

5 074 |

5 139 |

5139 |

Оценка потребности РФ в катализаторах депарафинизации

В 2015 г. потребность в катализаторах депарафинизации составит приблизительно 90 т/ год. К 2020 г. и на перспективу до 2030 г. эта потребность возрастет до 130 т/год (табл. 4).

Таблица 4. Потребность в катализаторах депарафинизации

|

Наименование ВИНК |

2015 г. |

2020 г. |

2025 г. |

2030 г. |

|

Роснефть |

10,8 |

14,6 |

14,6 |

14,6 |

|

Газпром |

48,4 |

84,6 |

84,6 |

84,6 |

|

ЛУКОЙЛ |

11 |

11 |

11 |

11 |

|

Прочие |

20 |

20 |

20 |

20 |

|

Итого |

90 |

130 |

130 |

130 |

Оценка потребности РФ в катализаторах крекинга

В 2015 г. потребность в микросферическом катализаторе крекинга составляла 9–9,5 тыс. т/год, по нашим расчетам, в 2020 г. потребность в катализаторах крекинга возрастет до 13,6 тыс. т/год, а к 2030 г. достигнет значения 15 тыс. т/год (табл. 5).

Таблица 5. Потребность в катализаторах крекинга

|

Наименование ВИНК |

2015 г. |

2020 г. |

2025 г. |

2030 г. |

|

Роснефть |

1 670 |

2 950 |

2 950 |

2950 |

|

Газпром |

3 510 |

4 270 |

4 270 |

4270 |

|

Башнефть |

1 760 |

1 760 |

1 760 |

1760 |

|

Татнефть |

900 |

1 340 |

1 340 |

1340 |

|

ЛУКОЙЛ |

1 600 |

2 920 |

2 920 |

2920 |

|

Прочие |

0 |

400 |

400 |

1680 |

|

Итого |

9 440 |

13 640 |

13 640 |

14920 |

Оценка потребности РФ в катализаторах гидрокрекинга

Общая загрузка катализаторов гидрокрекинга в РФ составляла в 2014–2015 гг. приблизительно 2 000 т (500–600 т/год). К 2020 г. мы прогнозируем увеличение общей загрузки катализаторов гидрокрекинга до 4 000–4 500 т (1 000–1 100 т/год).

Нами были рассчитаны и определены фактические и планируемые объемы загрузки катализаторов по каждому из рассматриваемых процессов. Данные по загрузкам катализаторов сгруппированы по нефтяным компаниям (табл. 6).

Таблица 6. Потребность в катализаторах гидрокрекинга

|

Наименование ВИНК |

2015 г. |

2020 г. |

2025 г. |

2030 г. |

|

Роснефть |

312 |

435 |

468 |

468 |

|

Газпром |

101 |

199 |

199 |

199 |

|

Башнефть |

17 |

17 |

17 |

17 |

|

Татнефть |

44 |

104 |

44 |

59 |

|

ЛУКОЙЛ |

58 |

110 |

110 |

110 |

|

Прочие |

60 |

180 |

180 |

180 |

|

Итого |

592 |

1 045 |

1 018 |

1033 |

В табл. 7 приведена суммарная потребность российских заводов по всем катализаторам нефтепереработки.

Таблица 7. Потребность в катализаторах в целом по России

|

Наименование катализаторов |

2015 г. |

2020 г. |

2025 г. |

2030 г. |

|

Каталитического крекинга |

9 440 |

13 640 |

13 640 |

14 920 |

|

Гидроочистки |

4 303 |

5 074 |

5 139 |

5 139 |

|

Гидрокрекинга |

592 |

1 045 |

1 018 |

1 033 |

|

Гидродепарафинизации |

90 |

130 |

130 |

130 |

|

Всего |

14 425 |

19 889 |

19 927 |

21 222 |