- Поздравляем с юбилеем Гавриленко Валентину Александровну! Четверг, 15 февраля 2024 08:28

- Поздравляем с юбилеем Жигареву Галину Васильевну! Вторник, 05 декабря 2023 10:51

- 23 ноября 2023 г. в Москве прошла I международная конференция «Перевозки минеральных удобрений и сырья» Понедельник, 27 ноября 2023 07:06

- 31 октября 2023 года в рамках выставки «Химия-2023» был проведен круглый стол «Региональное развитие химической промышленности России» Понедельник, 27 ноября 2023 06:54

- «Химическая промышленность в регионах: состояние и перспективы» – тема круглого стола на выставке «Химия 2023» Понедельник, 09 октября 2023 06:16

-

Вышел в свет очередной номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 6 (135) за 2023 год

В номере: НОВОСТИ ХИМИЧЕСКОЙ ИНДУСТРИИ – новости компаний, наука, технологии; ФОРУМ: Репортаж с Международной выставки «Химия-2023»; ИТОГИ: Региональное развитие химического комплекса России; АКТУАЛЬНО: Важнейший проект технологического суверенитета; ИМПОРТОЗАМЕЩЕНИЕ: Высшие жирные спирты – мировые рынки и перспективы производства в России; НАУКА И ПРОИЗВОДСТВО: «Высшая лига» мировой науки; ЛИЧНОСТЬ В ХИМИИ: Сергей Семенович Наметкин, 1876–1950; К 65-ЛЕТИЮ НИИТЭХИМ: На главных направлениях химизации народного хозяйства.

А ТАКЖЕ: Основные показатели работы химического комплекса России за январь–октябрь 2023 г. И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

Мировое и отечественное производство и потребление нетканых материалов

Автор, наблюдая за развитием индустрии нетканых материалов (НМ) в большей степени со стороны, как продуцент химических волокон, не ставит здесь дать целью исчерпывающий обзор по данной теме, а лишь попытается убедить читателя в превалирующей ныне роли НМ на рынке мирового текстильного сообщества. Можно без каких-либо допущений утверждать, что НМ по темпам роста производства, как в мире, так и в России (что будет показано ниже), не знают равных себе видов продукции бытового и технического назначения. Говоря о НМ, мы руководствуемся сравнительно недавно появившейся монографией отечественных авторов «Проектирование, производство и методы оценки качества нетканых материалов» [1].

Согласно [2] мировой спрос на НМ возрастает ежегодно на 5,3% и в 2018 г. достигнет 9,8 млн т. При этом развивающиеся рынки будут расти в два с лишним раза быстрее, чем развитые: до 2019 г. в США и Западной Европе – около 3% в год, в Японии – менее 2% в год, а на Китай к этому времени будет приходиться почти половина мирового прироста. Лидирующей технологией производства НМ остается холстообразование из расплава полимеров (спанбонд, мелтблаун), мировое потребление которых в 2015 г. достигло 4,4 млн т, составив чуть менее 50% от объема всех видов НМ. До 2020 г. темпы роста потребления «расплавных» НМ ожидаются в среднем около 7,3%, достигнув 6,3 млн т. Вторая по размеру технология – текстильного холстоформирования (чесального в сочетании с аэродинамическим или гидроструйным) дала 3,4 млн т в 2015 г. [3]. Доля НМ, полученного по кардинговому способу, постепенно снижается, уступая вышеназванным – более производительным и экономически эффективным.

Источники сырья для производства НМ, согласно [4], распределены в мире следующим образом (доля в %): полимеры и их производные (в виде гранулята, крошки, рециклинга и т.п.) – 44, синтетические волокна (12,6% от всего объема выпуска) – 47, целлюлоза (древесная пульпа) – 7, остальное – 2. Из химических волокон наиболее часто используемые (см. также табл.1) для получения НМ (доля в %): полиэфирные – 37, полипропиленовые – 36, вискозные/лиоцелл – 20, бикомпонентные – 6, остальные – 1.

Наиболее значимые области применения НМ промышленного назначения в 2016 г. в мире (тыс. т): строительство зданий и сооружений (1 150), гео/агротекстиль (565), автомобили (550), фильтрация (505) и др. В области бытового назначения крупнейшим по объему, например в Европе, остается рынок гигиены, который в 2014 г. вырос на 6,1%. Заметный рост показали также НМ для обтирки и персонального ухода (12,1%), напольные покрытия (12,3%), в сфере производства пищевых продуктов и напитков.

На период 2015–2020 гг. среднегодовой темп прироста мирового потребления НМ, исчисляемого в тоннах, прогнозируется в размере 6,2%, в кв. м – на 7,2%, в долл. США – на 6,3% при сохранении тенденции к снижению средней поверхностной плотности (развеса) и стабилизации цен [5]. По другому прогнозу [6] производство НМ в мире до 2020 г. будет расти в среднем на 5,7% в год. В региональном плане лидером, продолжая наращивать мощности, остается Азия, на втором месте – Европа, на третьем – Северная Америка. Для отдельных стран самые высокие темпы роста в этот период планируется в Китае – около 7%. Среди технологий получения НМ наиболее быстро будет расти чесально/гидроструйный способ, увеличиваясь в среднем на 7,6% в год [6], продолжая уступать по абсолютным объемам «расплавному» (фильерному).

За прошедший год крупные капвложения израсходованы на создание 33 новых мощностей производства НМ в мире, в том числе 6 фильерно-раздувных линий из расплава полимеров (спанбонд и мелтблаун), 5 – фильерных (спанбонд), 2 – раздувных (мелтблаун), 10 – гидроструйных (спанлейс), 4 – с термокреплением прососом горячего воздуха (термобондинг), а также по одной линии для иглопробивания, аэродинамической переработки целлюлозной массы, вязально-прошивной системы «мультинит», так называемой «гибридной» технологии и стекловолокнистых НМ.

Географическое распределение производств НМ складывается, как и все полимерно-текстильные направления в последнее время, в пользу Азиатско-Тихоокеанского региона (42%), далее – Европа (23%), Северная Америка (21%), остальные регионы – 14%.

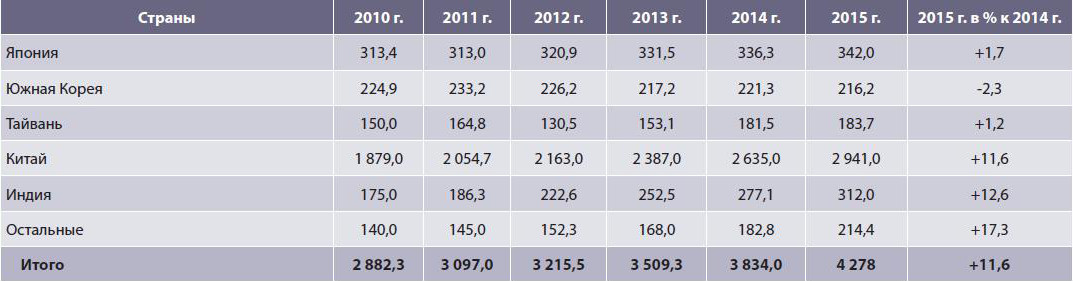

Общий выпуск НМ в Азиатском регионе в 2015 г. вырос на 11,6%, достигнув 4,3 млн т (см. табл. 1). Наиболее высокий темп прироста среди пяти ведущих сран региона показала Индия (12,6%), опередив Китай (11,6%) и вплотную приблизившись ко 2-му месту по объему производства, занятому пока Японией, чей прирост составил лишь 1,7%. Годовой объем выпуска НМ в Китае в 2015 г. приблизился к 3 млн т, а его доля в Азии составила около 69%.

Способы получения НМ в Китае во многом идентичные таковым в других азиатских странах. Здесь отдают предпочтение «расплавному» (фильерно/раздувному) способу – (спанбонд, мелтблаун), на долю которого приходится 47%, на иглопробивной и гидроструйный – соответственно 23 и 17%. Последний превалирует, например, на Тайване (38%), иглопробивной – в Южной Корее (37%), «расплавный» – в Индии (56%) и т.д. В Японии, начавшей раньше всех в регионе производить НМ, распределение более сглаженное (в %): «расплавный» – 32, иглопробивной – 21, гидроструйный – 12, термоскрепление – 11, клеевой – около 6 (табл. 2).

По данным [7] мощности Североамериканской промышленности НМ с 1990 по 2015 г. прирастали в среднем на 5,4% в год, тогда как в этот же период повышение реального ВВП США составляло 2,4%/год, т.е. за указанное время выпуск НМ в регионе вырос более чем в четыре раза с увеличением мощностей на 2 млн т. А в 2015 г. объем производства достиг 3 млн т, показав годовой прирост на 2,7% в сравнении с 1,2% в 2014 г. [8].

Потребления НМ краткосрочного пользования (гигиенические впитывающие прокладки, подгузники, обтирочные материалы и т.п.) на рынках Северной Америки в 2013 г. составили 1,6 млн т, или 41,2 млрд кв. м, в том числе с долей гигиенических впитывающих НМ – 65,3%, обтирочных – 14,0%.

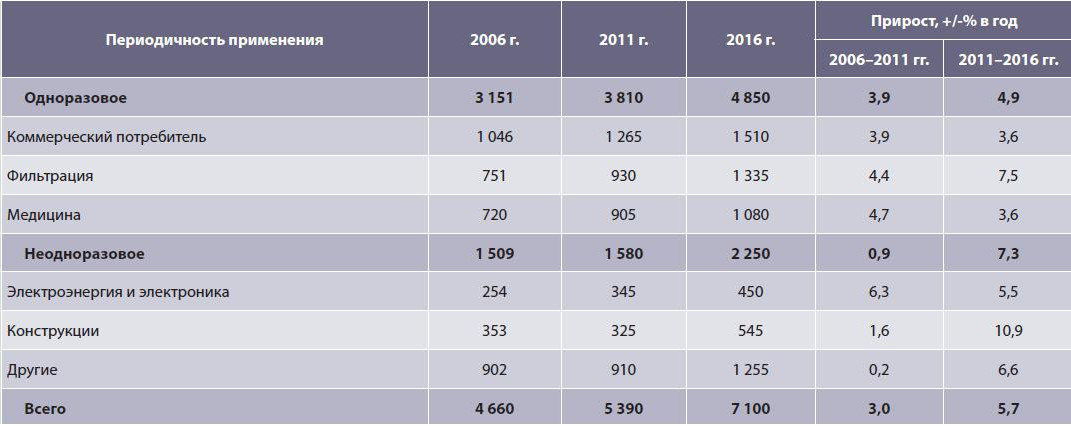

Наиболее подробные сведения о рынке НМ в США дает табл. 3, которая убедительно свидетельствует о финансовых предпочтениях рынка одноразового применения НМ и о растущих тенденциях рынка многократного использования, особенно в конструкционных изделиях. Среди первых обращает внимание заметный прирост в последние годы НМ для фильтрации различных жидкостей и газов [9].

Американская компания Prise Hanna Consultants LLC, специализирующаяся в области гигиенических абсорбирующих НМ и родственных им продуктов, прогнозирует мировой рост спандбонда и мелтблаун из полипропилена в период 2013–2018 гг. на 365 тыс. т с созданием новых производств в Северной Африке, Китае, Азиатско-Тихоокеанском регионе и Индонезии на базе высокопроизводительного оборудовании и уникальной гигиенической продукции [10].

Европейский рынок НМ нам интересен не только с точки зрения географической близости или давно налаженным деловым и коммерческим контактам с рядом фирм, например, Oerlikon (Швейцария), Dilo (Германия), Truetschler Nonwovens (Германия) и др., но и объединением научно-технических, проектно-инженерных и экономических инноваций в рамках, проводимых ЭДАНА (Европейской ассоциации промышленности НМ), совместных выставок, симпозиумов, форумов и других мероприятий, активными участниками которых постоянно являются многие российские компании.

Выпуск НМ в Европе за 2015 г. вырос на 3,6% – до 2,3 млн т. В то время как в странах ЕС отмечен низкий рост, некоторые другие страны более активны, в частности Турция, где достигнут двузначный прирост. По способам получения нет таких очевидных различий, как и в вышеперечисленных регионах: технологии производства на базе штапельных волокон требуемой длины (текстильной, аэродинамической, гидроструйной, бумагоделательной и т.п.) выросли в целом на 3,1%, в то время как выпуск НМ из расплава полимеров (фильерно-раздувной) – на 4,3%. Однако если рассматривать автономно перечисленные здесь способы, наиболее высокий прирост – 7,0% – отмечен для гидроструйных (так называемый «спанлейс») НМ с текстильным (кордо-чесальным) формированием холста. Наиболее крупной областью применения НМ в Европе остается рынок гигиенических материалов с долей поставок 31%, равной около 72 тыс. т, но наибольшие приросты продаж в 2015 г. были отмечены на рынках фильтров для воздуха и газов (17%), пищевых продуктов и напитков (12%), агротекстиля (11%), автомобилей (9%). С другой стороны, наибольшие снижения отмечены в производстве подкладочных НМ, главным образом для одежды, основ под покрытия и некоторых типов НМ для строительства [11].

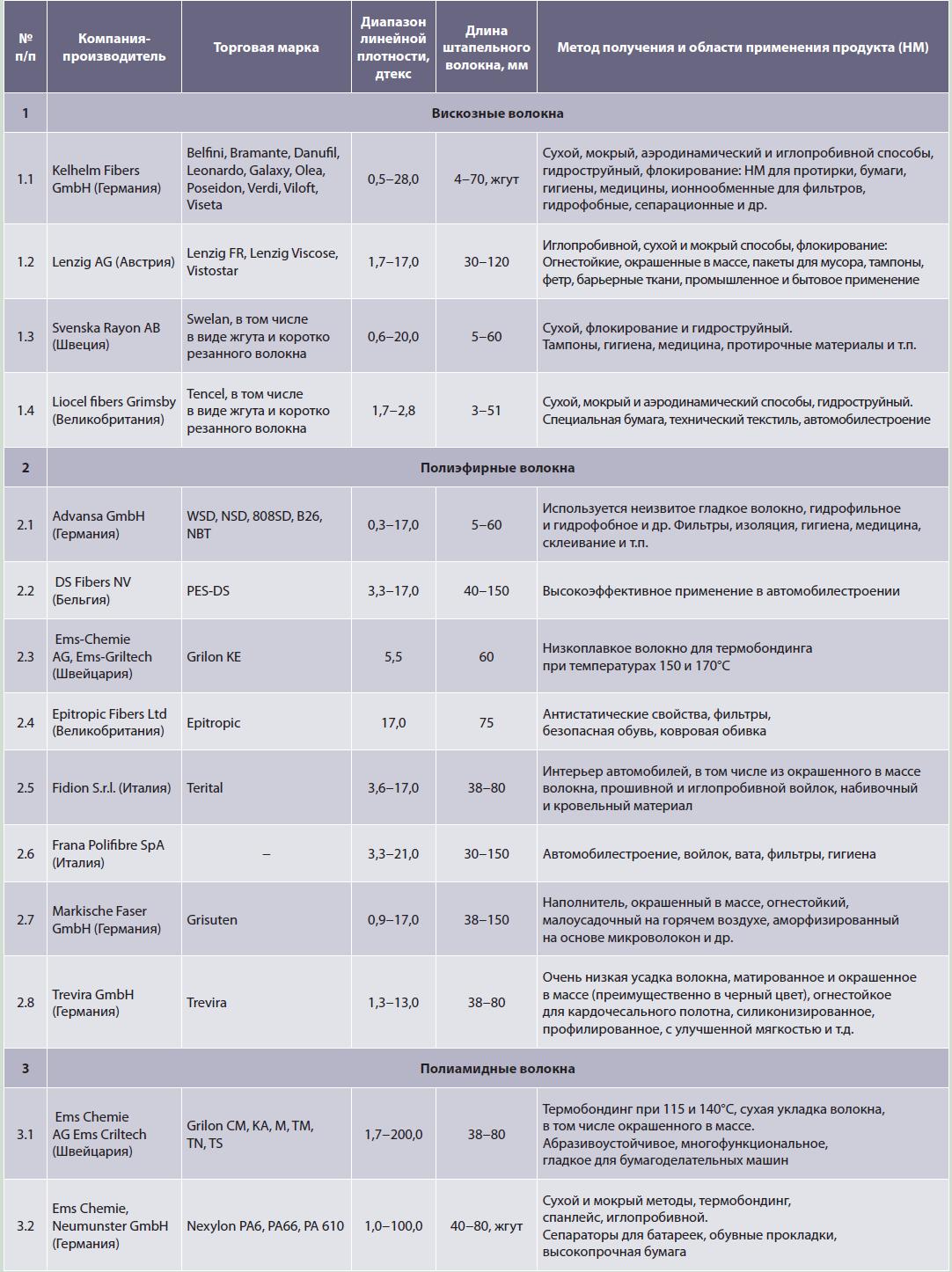

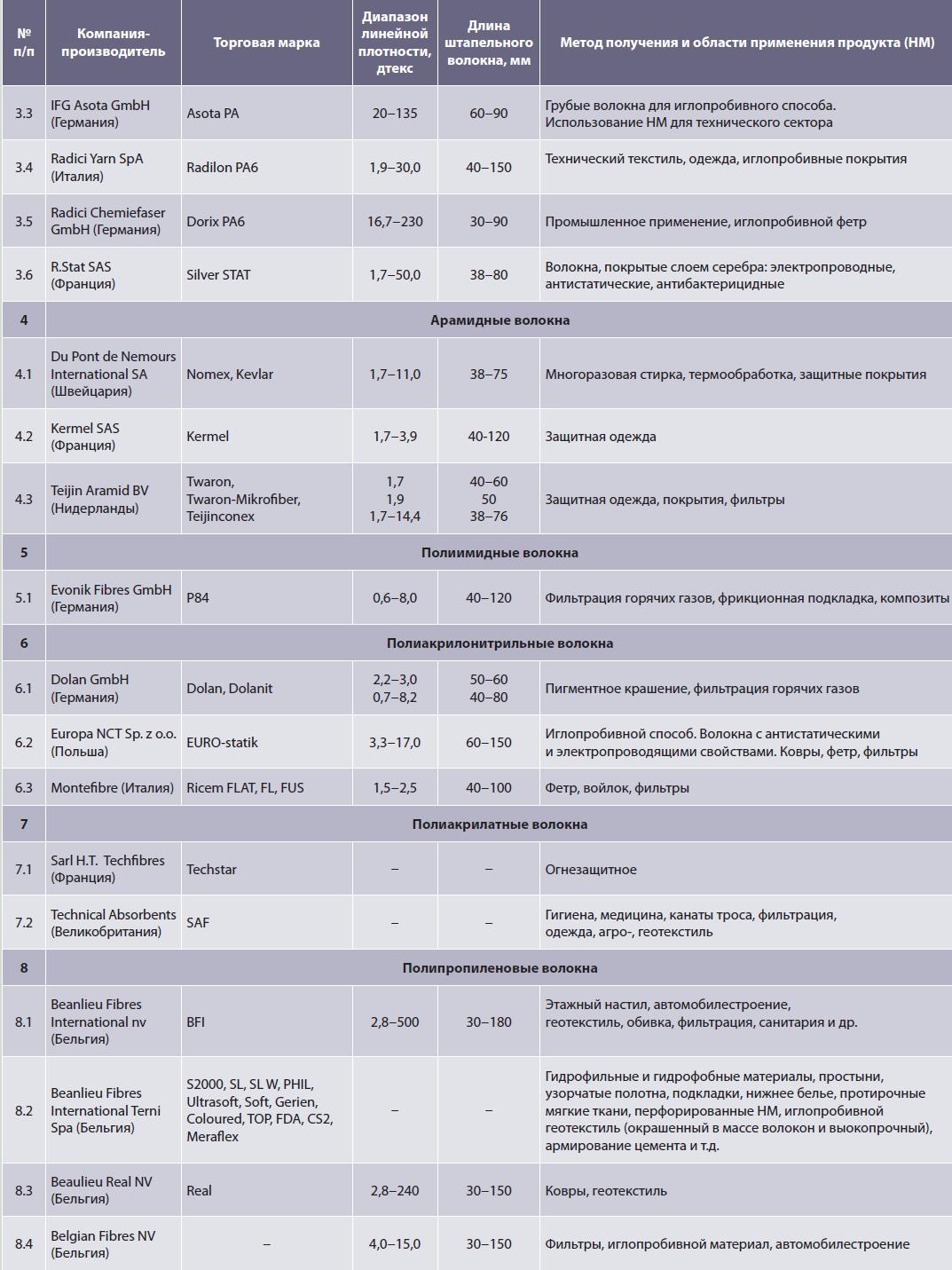

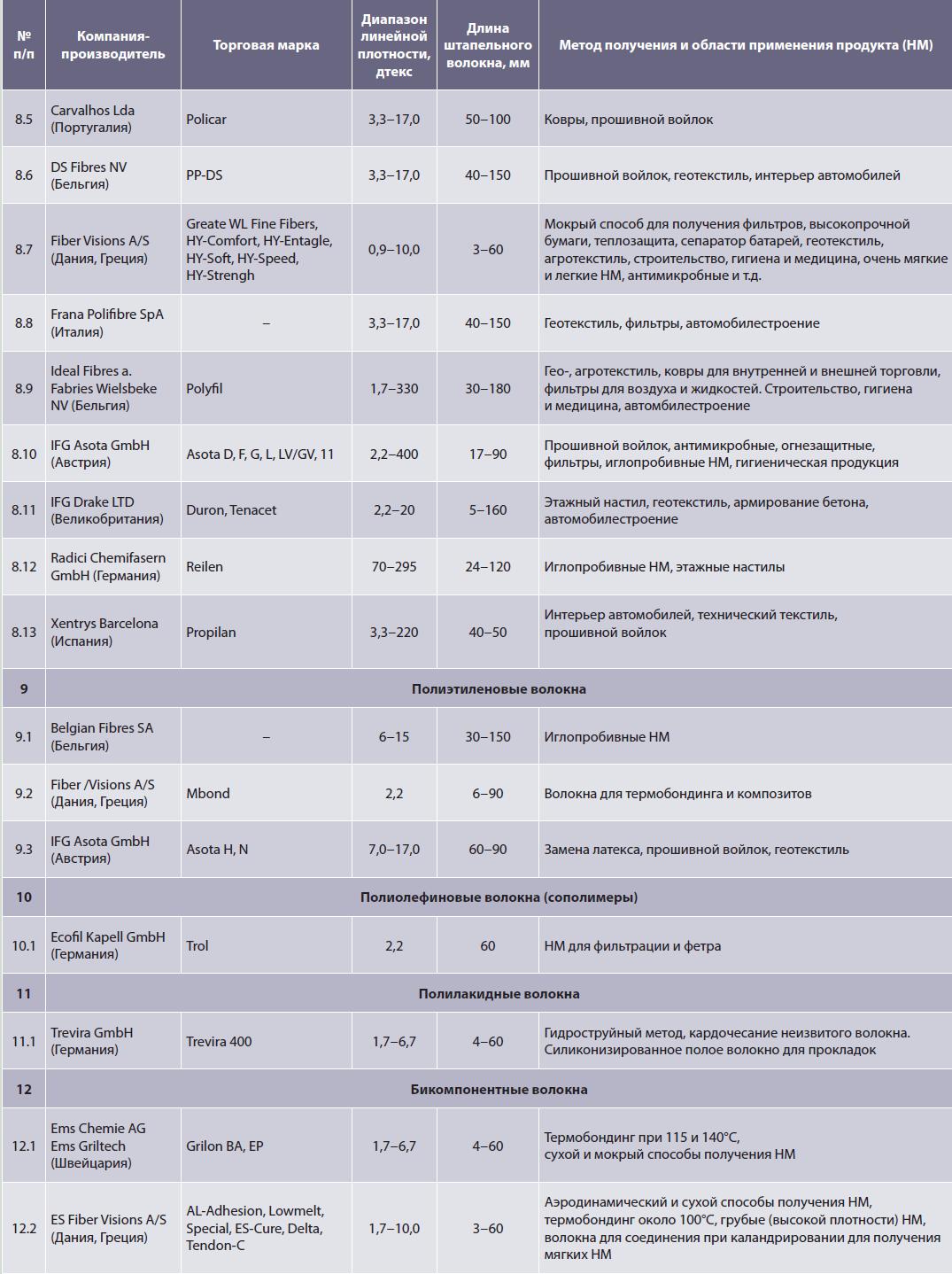

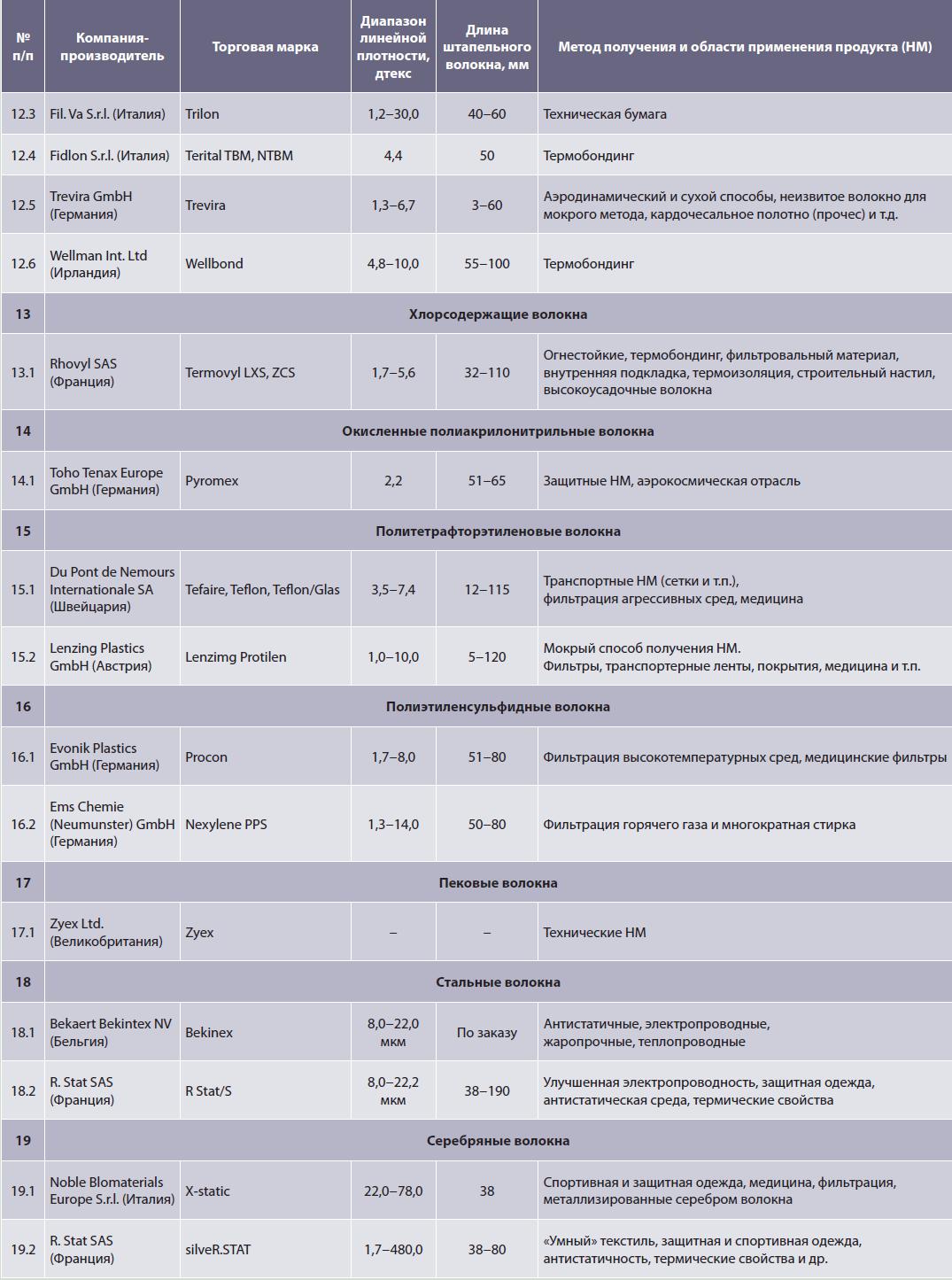

Более развернутое представление об изготовителях химических волокон в Западной Европе в 2017 г., торговых марках и эксплуатационных характеристиках волокон, предназначенных для выполнения широкой программы изготовления НМ с заданными свойствами и областями их применения, дает табл. 4, позволяющая системно и целенаправленно подойти к выбору исходного текстильного сырья (штапельных волокон и жгута) в производстве НМ [12]. Эта таблица далеко не исчерпывающая – в ней отсутствуют известные производители из Турции, России, Чехии, Белоруссии и других стран. В то же время в ней представлены более 60 фирм-производителей химических штапельных волокон из 15 стран Западной Европы. Наибольшее представительство от Германии – 15 фирм, далее идут Бельгия и Италия – по 7, Швейцария и Великобритания – по 5, Австрия – 4, Франция и Дания/Греция – по 3, Голландия – 2 и другие страны – по 1. Диапазон применяемых химических волокон охватывает 19 их видов, отличных по физико-химическим и механическим свойствам, во многом определяющими уникальный набор важных эксплуатационных характеристик получаемых из них НМ: высокопрочные и термостойкие, низкоплавкие и огнестойкие, антибактерицидные и гидрофобные, сорбционные и с повышенной адгезией и многие другие.

Еще более информативной представляется табл. 4 при рассмотрении ассортимента выпускаемых этими фирмами волокон: по линейной плотности – от 0,3 до 500 дтекс (т.е. от сверхтонкого до супергрубого титра) и по длине резки от 3 до 180 мм, позволяющие широко варьировать поверхностную плотность НМ и его структуру, особенно при изготовлении препрегов и полимерных композиционных материалов (ПКМ) на их основе. Здесь же следует подчеркнуть первостепенное значение химических волокон, исходя из их вида, физико-химического строения, титра, длины резки, специальных свойств и т.п., для прогнозирования метода производства и комплекса эксплуатационных и качественных показателей НМ. Это тем более необходимо знать, поскольку НМ, судя по приведенным выше темпам и объемам их роста, постепенно становятся текстильным материалом будущего, призванным без потери комфорта и моды заменить трудоемкие процессы изготовления тканей, трикотажа и другой продукции, в первую очередь технического назначения.

Показательным в этом отношении является волокно типа лиоцелл (см. пп. 1.2 и 1.4 табл. 4), являющееся серьезной альтернативой вискозному волокну и получаемое, в отличие от последнего, по экологически чистому безсероуглеродному способу прямым формованием волокна из раствора целлюлозы в N-метилморфолиноксиде. Имея ряд преимуществ перед вискозным (выше прочность, особенно в мокром состоянии; проще процесс изготовления пряжи и ткани как из 100%-ного волокна, так и в смеси с другими; уникальный внешний вид благодаря тонким элементарным нитям – диаметром от 200 до 2000 нм; очень стабильно при стирке и сушке, термически стойко, способно окрашиваться в глубокие яркие тона, обеспечивает хорошую драпируемость при отделке и др.), лиоцелл перерабатывают в НМ по одному из известных способов – иглопробивным, склеивание латексом или термобондингом – эффективно используя готовый продукт для изготовления сепараторов батарей, специальной бумаги, ковровых покрытий, в автомобильном секторе, медицине и т.д. [13].

Сложившуюся удачную ситуацию на мировом рынке НМ, к счастью, понимают и в России. В последнее время ежегодные темпы производства и потребления НМ в нашей стране характеризуются двузначными цифрами [14]. Не менее отрадная картина и сегодня, хотя в абсолютном объеме мы пока еще отстаем от ведущих стран-производителей в этой области (Китай, Германия, США, Япония, Турция и др.). Производство НМ в России в 2016 г., по данным СОЮЗЛЕГПРОМа, выросло на 26,6% и составило около 4 млн кв. м, а в I квартале этого года по сравнению с предыдущим периодом выросло на 16,3%. Наилучшие показатели по росту объема выпуска НМ показывают предприятия Центрального (ООО «Нипромтекс», Курская обл.; ООО «Гекса-НМ», Тверская обл. и др.), Южного (Ростовская обл.), Приволжского (ООО «Геомак», Башкортостан; ООО «Завод Эластик», Татарстан; ООО «Фройденберг-Политекс», Нижегородская обл.; ООО «Номатекс», Ульяновская обл. и др.), Сибирского (ООО «Сибур Геосинт», Кемеровская обл.; ООО «Сибирский синтепон», Новосибирская обл. и др.) федеральных округов РФ, при этом доля крупных и средних предприятий составляет около 96%, малых – 4%.

Таблица 4. Химические штапельные волокна для производства нетканых материалов в Западной Европе в 2017 г.

Продолжение

Продолжение

Продолжение

Глядя на табл. 4, особенно на ее ассортиментную и функциональную базу, можно предположить, что российская промышленность НМ могла бы работать еще лучше, если была бы обеспечена в достаточных объемах разнообразным и качественным сырьем – в первую очередь химическими волокнами. Но эта проблема, о которой мы неоднократно сообщали в различных журнальных публикациях и публичных выступлениях (например, [15]) до сих пор практически не решается, вызывая лишь рецидив пустословия в виде выступлений, лекций, докладов и т.п. на многочисленных форумах, семинарах, симпозиумах, совещаниях и т.д. При этом удельное производство и потребление химических волокон России остается до сих пор одним из самых низких, уступая среднемировым показателям в шесть-семь раз – по производству и в три-четыре раза – по потреблению [16]. А ведь еще сравнительно недавно, в конце 1980-х – начале 1990-х годов, страна занимала 3-е место (впереди Китая, вслед за США и Японией) по выпуску этой важной продукции. И ныне сохраняет лидирующий нефтегазовый потенциал развития исходного сырья, в частности для получения столь необходимых, в том числе и для выпуска НМ, синтетических волокон. Однако это лишь предмет для бесконечных дискуссий, но не магистральный раздел недавно принятой «Стратегии развития химической промышленности России до 2030 г.».

Тем не менее российский рынок НМ продолжает развиваться, выискивая все новые источники сырья, в том числе из отходов полимерной продукции. Так, значительная часть полиэфирного волокна, получаемого из флексов (хлопьев) отработанных ПЭТ (полиэтилентерефталатных) бутылок идет на изготовление НМ различной поверхностной плотности и назначения, например, в ОАО «Комитекс» (г. Сыктывкар), ООО «Селена-Химволокно» (Карачаево-Черкессия) и др. С другой стороны, НМ на основе формируемых фильерно-раздувным способом холстов (спанбонд и мелтблаун) и получившие наибольшее развитие [17] продуктов в Щекино, Кемерово, Новой Майне, Подольске и др., в основном получают из полипропилена, пожалуй, наиболее доступного благодаря ООО «Сибур» отечественного сырья. Другие виды сырья ныне у нас крайне ограничены.

Зато отходов, как полимерных, так и текстильных, в избытке. И эту нишу надо использовать, памятуя напутствие великого Д.И. Менделеева о том, что «в химии нет отходов, есть неиспользованное сырье». Поэтому получение НМ из вторичного полимерного (спанбонд, мелтблаун) или текстильного (иглопробивной, гидроструйный, аэродинамический, клеевой, термобондинг) сырья – задача крайне актуальная. Тем более, что способы получения, свойства и области применения НМ – в силу своей простоты, доступности и отсутствия, как правило, граничных требований, – этому вполне способствуют. Данная тема заслуживает специального обзора и частично освещена в недавней статье А.П Сергиенко под довольно остроумным, но дальновидным названием «Новые нетканые материалы из старых волокон», где рассмотрены основные технологические и аппаратурные особенности подготовки вторичного сырья для производства НМ разнообразного ассортимента и назначения [18].

По вопросу применения НМ в современных условиях достаточно много журнальных и патентных публикаций, и некоторые из них успешно реализуются во многих отраслях, а другие ждут своего часа на бытовых и индустриальных просторах России [19]. Безусловно, интерес представляют обогреваемые НМ, сделанные подобно тканям с электропроводящими волокнами; ПКМ на основе угле- и стеклопластика, комплектующие для самолетов и автомобилей, материалы санитарно-гигиенического и медицинского назначения, геотекстиль и многое другое. О геотекстиле, учитывая неудовлетворительное состояние наших дорог, хочется сказать несколько подробнее, упомянув богатый опыт Германии в этой области, где 95% транспортной инфраструктуры, находящейся под местным управлением, содержит в своем составе асфальт с использованием НМ, его же применяют в более чем 70% федеральных автомагистралей и автобанов [20].

В данном случае увеличение срока службы дорожного покрытия осуществляется путем применения геотекстиля на основе НМ в качестве внутреннего слоя асфальтового покрытия взамен традиционных методов ремонта дорог (залечивание трещин и щелей в дорожной конструкции, покрытие новым слоем верхнюю поверхность асфальта и т.п.). При правильном подборе НМ и профессиональной укладке такого слоя внутри асфальтового покрытия можно обеспечить увеличение интервалов между проведением ремонтных работ, повышение срока службы дорожного покрытия и сокращение расходов на техобслуживание, поскольку трещины и щели будут появляться значительно реже. Внутренние прослойки из геотекстиля в асфальтовом покрытии могут использоваться как на отдельных участках, так и на протяжении всего дорожного покрытия.

В принципе, асфальтовая прослойка (в зависимости от ее конструкции) выполняет три функции: армирующую (распределение нагрузок по более широкой поверхности), снятия напряжения (способствует устранению трещинообразования) и герметизирующую (предотвращает проникновение воды в нижние слои асфальта, исключая тем самым их необратимое разрушение). Существует три типа внутренних слоев асфальтового покрытия, выполняющие в разной степени те или иные вышеперечисленные функции:

- НМ. Насыщаются битумной эмульсией и действуют далее в качестве «битумного резервуара», благодаря чему обеспечивается высокая герметичность.

- Георешетки. Прекрасно подходят для поглощения напряжения, благодаря чему увеличивается прочность на растяжение асфальтобитумной конструкции.

- Решетки с НМ. При наличии композиционных материалов конечной целью является увеличение вдвое эффективности действия за счет сочетания НМ и решеток, поскольку они объединят в себе характеристики герметизации, снижения напряжения и армирования, свойственные им обеим.

Другой важный вывод из опыта строительства дорого в Германии – уже более 30 лет там не выбрасывают асфальт, а повторно на 100% перерабатывают: из 14 млн т, вынимаемых при ремонте дорог ежегодно, 84% перерабатывается в аналогичный продукт (смешанный асфальт, содержащий внутреннюю прослойку НМ); оставшиеся 2,3 млн т также используются в качестве строительного материала. Применение асфальтобетонной смеси из вторичного сырья, представляющего собой перемолотый «старый» асфальт с внутренней прослойкой, сохранившей свои эксплуатационные функции, не влечет, по мнению немецких специалистов, абсолютно никаких проблем, а лишь дополняет общее заключение о технико-экономической целесообразности широкого использования данного метода в России.

В области геотекстильных НМ продолжают успешно работать немецкие компании Oerlikon Barmag (Хемниц) и Oerlikon Neumag (Нойнюнстр), о достижениях которых мы частично сообщали ранее [15]. Первая из них, продолжая развивать концепцию Evo Tape, разработала и вывела на европейский рынок технологию и оборудование для изготовления пленочных нитей, получаемых путем фибриллизации пленок или мононитей геотекстильного назначения. Прекрасные механические свойства последних обуславливают требуемое качество изготавливаемых из них тканей все более широко применяемых для укладки автомобильных дорог. Исходное сырье – полипропилен (ПП) или полиэтилен высокой плотности (ПЭВП), прозрачные или окрашенные в черный цвет методом «мастер-батч» при экструзии полимеров. Для геотекстиля используют преимущественно гладкие фибриллированные нити с линейной плотностью от 500 до 10 тыс. дтекс. Поверхностная плотность получаемых их них тканей – от 70 до 200 г/кв. м для легких, от 200 до 800 г/кв. М – для тяжелых. Геотекстильная ткань может быть также изготовлена из мононити в основе и пленочной нити в утке либо полностью из мононитей [21]. При этом исходные нити обладают высокими механическими свойствами (прочность 6,0–6,7 сН/текс, модуль упругости на 20–25% выше стандартного), что превосходно влияет на эксплуатационные характеристики дорожного покрытия.

Компания Oerlikon Neumag, имеющая богатый опыт в конструировании и изготовлении оборудования для производства синтетических волокон из расплава полимеров – ПП, ПЭТ, ПА и др. (4,3 млн т штапельных волокон в мире ежегодно изготавливаются на оборудовании этой фирмы), постепенно расширяет сферу своего влияния на прогрессивные разработки в области технологии производства современных геотекстильных НМ как в виде штапельного волокна для кардочесальных машин, так и спанбонда [21]. Для достижения наибольшей механической прочности и долговечности в качестве сырья применяют ПП или ПЭТ. Первый используется в том случае, когда важна долговечность продукта – геотекстиль может находиться в контакте с почвой более 50 лет и на протяжении всего срока эксплуатации должен сохранять свои свойства. В таких условиях благодаря устойчивости к химическому воздействию и гидролизу ПП предпочтительнее, чем ПЭТ. В то же время последний, как правило, дешевле и является более подходящим решением, если не требуется длительного пребывания в почве или когда нетканый геоматериал уложен над поверхностью почвы и, следовательно, подвержен УФ излучению. Помимо этого ПЭТ предпочтительнее ПП по ряду важных термомеханических свойств, необходимых для НМ: высокая прочность и низкая усадка. Для достижения однородности спанбонд в потоке дополнительно подвергают иглопробиванию, обеспечивая конечному продукту – нетканому геотекстилю – превосходные свойства и соотношение цена – производительность. Таковы ориентиры на будущее, которое не за горами, памятуя о безусловном приоритете НМ в текстильной промышленности и ряде других отраслей.

Литература

1. Трещалин М.Ю., Киселев М.В., Мухамеджанов Г.К., Трещалина А.В.// Проектирование, производство и методы оценки качества нетканых материалов. Изд. 2-е, переработанное и дополненное. – М., МГУ им. М.В. Ломоносова, 2015. 287 с.

2. Nonwovens Industry. 2016. № 12. Р. 40–45.

3. Nonwovens Industry. 2016. № 5. Р. 28–30.

4. Chem. Fibers Int. 2012. № 4. S. 194.

5. Nonwovens Market Growth [Электронный ресурс]: www. smithersapex.com/products/market-reports/the-future-of global-nonwoven-markets –to-2020.

6. Edana.org [Электронный ресурс]: www.edana.org/newsroom/news-announcements/news-article/2015/12/ 09/ new-report –forecats-excellent-wordwide-outlook-for nonwovens-through-2020.

7. Nonwovens Industry. 2016. № 2. Р. 9.

8. Allgemeiner Vliesstoff Report. 2016. № 1. Р. 10–11.

9. Chem. Fibers Int. 2013. № 1. S.14.

10. Chem. Fibers Int. 2014. № 1. S. 48.

11. Innovation In Textiles [Электронный ресурс]: www. Innovationin textiles.com/nonwovens/europen-nonwovens-production-grows-amid-slow-economic-growth.

12. Chem. Fibers Int. 2017. № 1. S.42–45.

13. Chem. Fibers Int.. 2013. № 2. S.104.

14. Производство основных видов текстильных изделий и одежды в России/СОЮЗЛЕГПРОМ. – М., 2017. 33 с.

15. Айзенштейн Э.М.//Neftegaz.RU., 2016, № 7–8, с. 102.

16. Айзенштейн Э.М., Клепиков Д.Н.//Вестник химической промышленности, июнь, 2017, № 3(96), с. 14.

17. Сергиенков А.П.// Полимерные материалы, 2015, № 10, с. 48.

18. Сергиенков А.П.// Полимерные материалы, 2016, № 11, с. 22.

19. Сергиенков А.П.// Полимерные материалы, 2015, № 8, с. 26.

20. B.Hinrix//Fiber and Filament, februar 2017. № 26. Р. 8.

21. Chem. Fibers Int. 2016. № 3. S.112.