- Поздравляем с юбилеем Гавриленко Валентину Александровну! Четверг, 15 февраля 2024 08:28

- Поздравляем с юбилеем Жигареву Галину Васильевну! Вторник, 05 декабря 2023 10:51

- 23 ноября 2023 г. в Москве прошла I международная конференция «Перевозки минеральных удобрений и сырья» Понедельник, 27 ноября 2023 07:06

- 31 октября 2023 года в рамках выставки «Химия-2023» был проведен круглый стол «Региональное развитие химической промышленности России» Понедельник, 27 ноября 2023 06:54

- «Химическая промышленность в регионах: состояние и перспективы» – тема круглого стола на выставке «Химия 2023» Понедельник, 09 октября 2023 06:16

-

Вышел в свет очередной номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 6 (135) за 2023 год

В номере: НОВОСТИ ХИМИЧЕСКОЙ ИНДУСТРИИ – новости компаний, наука, технологии; ФОРУМ: Репортаж с Международной выставки «Химия-2023»; ИТОГИ: Региональное развитие химического комплекса России; АКТУАЛЬНО: Важнейший проект технологического суверенитета; ИМПОРТОЗАМЕЩЕНИЕ: Высшие жирные спирты – мировые рынки и перспективы производства в России; НАУКА И ПРОИЗВОДСТВО: «Высшая лига» мировой науки; ЛИЧНОСТЬ В ХИМИИ: Сергей Семенович Наметкин, 1876–1950; К 65-ЛЕТИЮ НИИТЭХИМ: На главных направлениях химизации народного хозяйства.

А ТАКЖЕ: Основные показатели работы химического комплекса России за январь–октябрь 2023 г. И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

Ивановский комплекс: обоснованность, эффективность, реалистичность

И.Г. Сабаев,

первый заместитель директора АО «Ивановский полиэфирный комплекс»

Информация об инвестиционном проекте «Создание и освоение промышленного производства полиэтилентерефталата (ПЭТФ) текстильного назначения в г. Вичуге Ивановской области»

ОТ РЕДАКЦИИ. Проект строительства в г. Вичуге Ивановской области производства полиэтилентерефталата текстильного назначения вызывает разноплановые, подчас резко критические оценки специалистов и представителей бизнес-сообщества (см., напр. с. 8 этого номера «Вестника»). В то же время, мы полагаем, что всесторонняя информация о ходе реализации и проблемах этого масштабного проекта поможет яснее представить его перспективы и принять правильные решения его участникам и потенциальным партнерам.

В связи с этим мы публикуем развернутое сообщение первого заместителя генерального директора АО «Ивановский полиэфирный комплекс» И.Г. Сабаева о и приглашаем к дискуссии все заинтересованные стороны.

Менеджмент и финансирование проекта

Акционерное общество «Ивановский полиэфирный комплекс» (АО «ИПК») – частная специализированная проектная компания, созданная в 2014 г. с целью строительства комбината ПЭТФ текстильного назначения в Ивановской области.

Проект является исключительно коммерческим без привлечения бюджетных денег. АО «ИПК» не потратило ни копейки государственных средств. Более того, в бюджет Ивановской области были возвращены потраченные ею на этапе проектирования средства на разработку проектной документации и прохождение государственной экспертизы.

Источниками финансирования являются частные инвестиции и кредит Внешэкономбанка. При этом участие ГК «Внешэкономбанк», как института проектного финансирования, не предусматривает использование государственных денег, а лишь средств, привлеченных в иностранных банках. В июне 2017 г. Ивановский полиэфирный комплекс заключил кредитное соглашение с ВЭБом. Общая стоимость проекта — 25 млрд руб., в том числе объем участия Внешэкономбанка составит 19 млрд руб. Средства будут предоставлены на срок до 13 лет.

Предпосылки для создания комбината синтетического волокна в РФ

Мировое производство полиэфирного волокна составляет около 16 млн т, вместе с полиэфирными нитями это около 60% всех производимых волокон и нитей в мире, включая натуральные. Доля России в производстве составляет 0,45% мирового производства, а потребление полиэфирных волокон и нитей не более 2 кг на душу населения, тогда как в развитых странах потребление куда больше (для примера, в Германии – 7 кг, в Китае – 23 кг). Резерв для роста очевиден.

Производство полиэфирного волокна является первым переделом технологической цепочки создания синтетических текстильных материалов с широкой сегментацией рынка по областям их применения. Предприятия российской нефтехимической промышленности оперируют большими объемами, и их заинтересованность заканчивается на производстве бутылочного гранулята, в лучшем случае. Работа с малыми и средними предприятиями, с многочисленными отгрузками продукции партиями, кратными одной «Газели», не слишком удобна для нефтехимиков. Текстильная отрасль – это сотни транзакций и глубокое погружение в тонкости рынка потребления конечной текстильной продукции вплоть до прилавка, это разнообразный ассортимент конечной продукции с использованием многих видов сырья в различной смесовой комбинации для придания изделиям требуемых свойств и характеристик.

Создание современного комбината по выпуску полиэфирного штапельного волокна и гранулята текстильного качества в Ивановской области – прорывной проект для развития российской легкой промышленности с целью замещения импортируемого сырья для текстиля за счет выпуска широкой ассортиментной линейки отечественных полиэфирных штапельных волокон. Это соответствует «Стратегии развития химической промышленности России на период до 2030 г.», которой предусмотрено полное импортозамещение полиэфирной продукции, а также «Стратегии развития легкой промышленности до 2025 г.», нацеленной на создание полной цепочки добавленной стоимости технического текстиля.

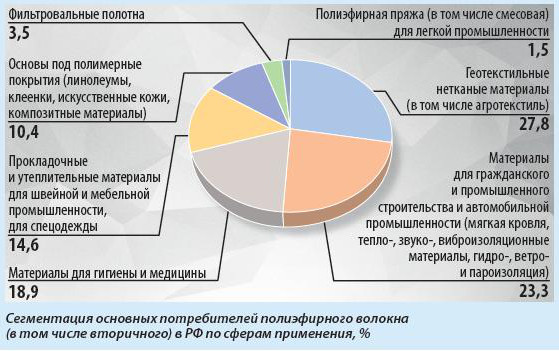

В настоящее время в структуре добавленной стоимости в легкой промышленности РФ 15% (~0,5% ВВП) приходится на производство синтетических волокон и нитей. При этом 60% потребности страны в них (особенно для подотраслей технического текстиля и нетканых материалов) обеспечивается за счет импорта (см. диаграмму).

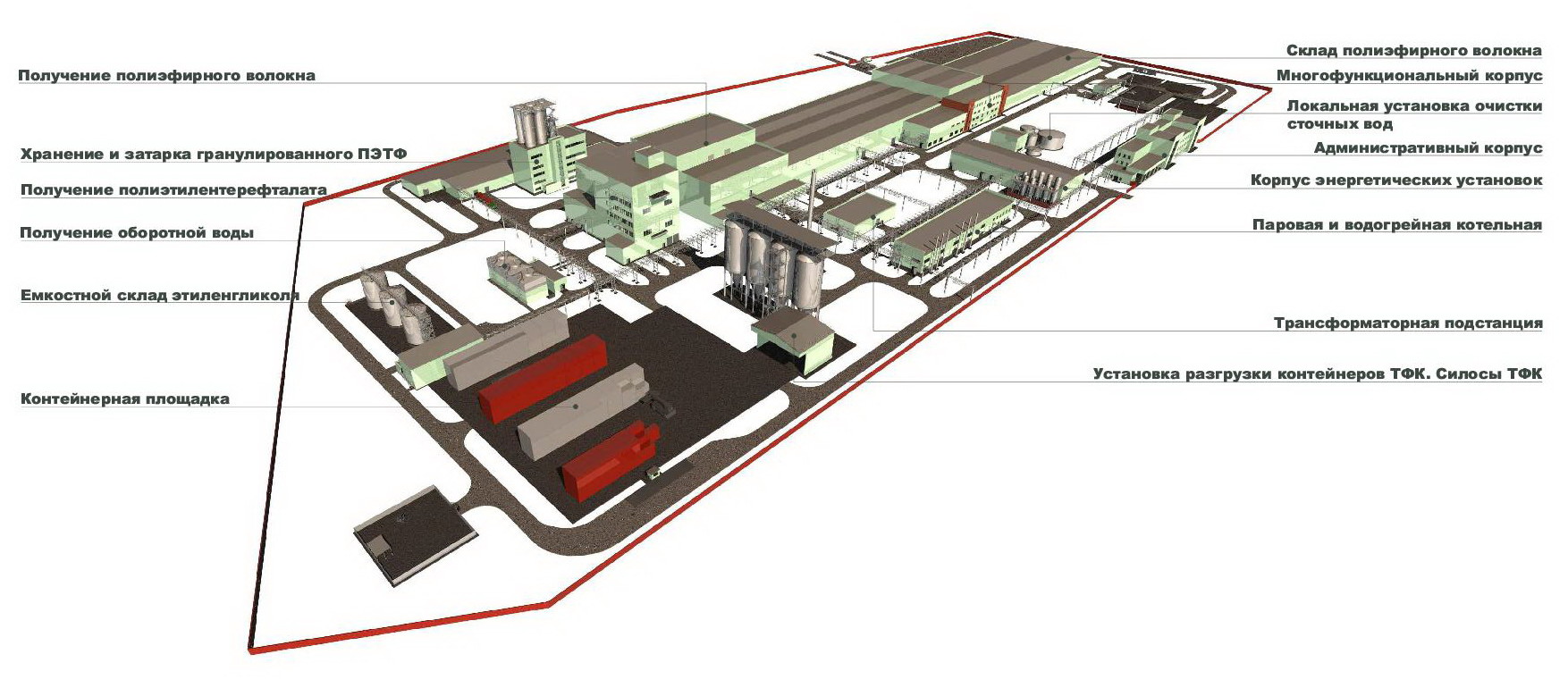

Выбор площадки для размещения комбината

Ивановская область обладает многолетними традициями текстильного производства и достаточно большим опытом и профессиональными компетенциями в этой индустрии и, конечно, потенциалом для последующей локальной переработки производимых штапельных волокон. Поэтому создание отечественной сырьевой базы для производства текстильных материалов на Ивановской земле более правильное, нежели в местах, приближенных к предприятиям переработки продуктов нефти и газа.

Производство удачно расположено с точки зрения логистики (в непосредственной близости от железнодорожных линий и автодорог). С учетом планируемого грузопотока уже есть договоренности с управлением Северной железной дороги об использовании недозагруженных в настоящее время железнодорожных терминалов и станций в гг. Иваново, Вичуга и Кинешма. По внешней инфраструктуре (электроэнергия, природный газ, вода) в области имеются свободные объемы и мощности для обеспечения комбината необходимыми ресурсами.

В регионе не возникнет проблем и с обеспечением предприятия ИТР и рабочим персоналом. Химики-технологи и инженеры-текстильщики уже готовятся Ивановскими вузами, что позволит минимизировать число приглашенных специалистов. Кроме того, условиями контракта с поставщиком основного технологического оборудования также предусмотрено обучение и подготовка требуемых специалистов на инофирмах как по поликонденсации, так и по производству штапельного волокна.

Применяемые технологии и технические решения

Ивановский полиэфирный комплекс – это высокопроизводительное предприятие первого передела технологической цепочки создания технического текстиля, с использованием самой современной технологии производства полиэфирных штапельных волокон их прямым формованием из расплава полимера непосредственно с установки его синтеза. В этом случае себестоимость волокна почти на 15% ниже, чем при схеме из двух стадий: сначала получением гранул полимера и их последующим формованием с использованием экструдеров. Существенно снижаются как инвестиции (поскольку экструдерное формование требует гораздо большего количества единичных линий), так и энергетические и эксплуатационные затраты (исключены стадии гранулирования, охлаждения гранул, их промежуточной транспортировки и хранения, кристаллизации, сушки и плавления гранул ПЭТФ).

Синтез полимера реализуется по самой высокоэффективной двухреакторной технологии от мирового лидера – компании Uhde Inventa-Fischer GmbH (Германия). С установки синтеза расплав ПЭТФ поступает непосредственно на линии формования волокна. Таким образом, производственный процесс (от расплава ПЭТФ до упакованного в кипы волокна) осуществляется на непрерывной технологической линии производительностью до 600 т/сутки. В производстве используются самые большие по производительности линии формования и штапельные агрегаты фирмы Oerlikon Neumag (Германия). Таких линий три, и они имеют максимально достигнутую на сегодняшний день мировыми лидерами производительность (до 225 т/сутки) для каждого вида волокна.

Ассортимент готовой продукции

Предусмотрен выпуск волокон линейной плотностью от микроволокна (0,7–0,9 ден) до высоких титров (15 ден), включая самые последние мировые новинки (3D извитое, самоизвитое, полое силиконизированное волокно и т.д.). Линии имеют очень высокую технологическую гибкость и взаимозаменяемость по узлам и агрегатам. Единая система управления обеспечивает проведение и контроль технологического процесса на всех стадиях от подачи сырья до упаковки готовой продукции. Конечными продуктами являются упакованные кипы штапельного волокна весом до 350 кг и гранулы ПЭТФ, упакованные в контейнеры (мягкие «биг-бэги») весом до 1 т.

Обеспеченность предприятия сырьем

В качестве основного сырья используются чистая терефталевая кислота (ТФК) и моноэтиленгликоль (МЭГ).

ТФК в ближайшие два-три года после пуска производства будет закупаться по импорту. На мировых рынках имеется избыток этого продукта (объем мирового производства – около 60 млн т). Таможенная пошлина на ее ввоз в РФ обнулена. При загрузке мощностей не более 80% вопросов с поставками по импорту не будет. Вместе с тем, Ивановский полиэфирный комплекс очень рассчитывает на расширение на 100 тыс. т в год мощностей ТФК в ОАО «Полиэф» (входит в ОАО «СИБУР Холдинг»), что может закрыть до 50% потребности по проекту в отечественной ТФК. Возможен также ввод производства ТФК в Казахстане, что позволило бы сократить сроки поставки этого сырья и полностью отказаться от ее импорта из дальнего зарубежья в будущем.

МЭГ в России производится в достаточных объемах и будет поставляться с российских предприятий ОАО «СИБУР-Нефтехим» и ОАО «Нижнекамскнефтехим», с ними уже подписаны соглашения. При этом Ивановский комбинат удален от Дзержинска («СИБУР-Нефтехим») всего на 208 км. Вспомогательное сырье и добавки, используемые в производстве в незначительных объемах (доли процента от основного сырья), первоначально, для обеспечения гарантийных испытаний, импортируемые, в дальнейшем будут освоены химическим производством в РФ (в том числе частично в Иваново, где уже производятся их аналоги).

Бенчмаркинг применяемых проектных решений

На этапе комплексной экспертизы проекта был проведен глубокий анализ аналогичных предприятий, близких по мощности с Ивановским комбинатом, и построенных за последние 10 лет в мире (Китай, Корея, Индия, Иран), как в части капитальных затрат, так и операционных затрат по отношению к инвестициям на эти проекты. Проект комбината синтетического волокна ни в чем не проигрывает аналогам, а по отдельным параметрам более привлекателен, что, в частности, позволило получить положительную оценку Внешэкономбанка по результатам экспертизы (финансово-экономической, технологической, маркетинговой, экологической), проведенной с участием независимых международных консультантов, и привлечь инвесторов проекта.

Производственная себестоимость 1 т ПЭТФ в Южной Корее, Китае, Индии примерно одинакова, колебания находятся в диапазоне +/- 2,5% от среднего значения. Показатели ивановского проекта также находятся в этом диапазоне. Это обусловлено тем, что 92% производственной себестоимости приходится на сырье, которое является биржевым товаром на мировом рынке и реализуется по одним котировкам. Колебания возможны только в рамках прочих расходов, которые составляют 8% производственной себестоимости волокна (в основном, энергозатраты и оплата труда). С учетом того, что стоимость трудозатрат в вышеуказанных странах и России сближается, то и колебания по этому показателю незначительны.

Продукция комбината будет конкурентна не только по сравнению с импортным волокном, но и с отечественными производителями волокна из вторичного сырья, не говоря уже о высоком экспортном потенциале продукции будущего комбината – ее ждут в Европе тоже.

Благодаря самым современным технологиям и оборудованию от мировых лидеров, производство будет иметь наилучшие из достигнутых в настоящее время в мире показателей по расходу сырья и потреблению энергосред. Это обеспечит выпуск продукции с более низкой себестоимостью по сравнению с конкурентами.

Единственное на постсоветском пространстве предприятие по выпуску первичного волокна – ОАО «Могилевхимволокно», Республика Беларусь – сильно опоздало с модернизацией своего производства, которое было построено еще в 1976 г. по технологии производства волокна через ДМТ (сырьем является параксилол ОАО «Нафтан», Новополоцк). Из-за менее эффективной технологии стабильным качеством волокна они похвастаться не могут, что подтверждают все потребители на рынке («Могилевхимволокна» на российском рынке сегодня – около 13%).

Содержание имеющейся инфраструктуры сильно влияет на цену продукции «Могилевхимволокна», которая временами дороже, чем импортное волокно. Задуманная ими модернизация производства коснется только установки производства бутылочного ПЭТФ. Однако по сути это – создание нового производства, но с необходимостью содержания старой, изношенной, затратной инфраструктуры. Не будем забывать при этом и то, что основное сырье (ТФК и МЭГ) Могилев полностью импортирует.

В РФ реализуются еще два проекта по производству ПЭТФ – «СафПэт» в Нижнекамске и «Завод чистых полимеров «Этана» в Кабардино-Балкарии, но конечная продукция их производства не пересекается с планируемой к выпуску комбинатом в Вичуге, поскольку у них делается акцент на ПЭТФ грануляте для упаковки.

Экологический аспект создаваемого производства

В ходе разработки проекта комбината синтетического волокна повышенное внимание уделялось вопросам экологии.

При проектировании были выполнены все необходимые процедуры в части экологии и безопасности, предусмотренные Градостроительным кодексом РФ, Законом Российской Федерации «О санитарно-эпидемиологическом благополучии населения», Законом Российской Федерации «Об экологической экспертизе» и Положением «Об оценке воздействия намечаемой и иной деятельности на окружающую среду в Российской Федерации».

Были подготовлены важные обоснования: Экологическое обоснование (ОВОС) и Проект обоснования размеров и границ санитарно-защитной зоны. Положительное заключение о соответствии размещения комплекса ПЭТФ требованиям санитарно-эпидемиологических правил и норм было получено Управлением Роспотребнадзора по Ивановской области, а материалы ОВОС, соответственно. были доработаны с учетом поступивших мнений и замечаний, по результатам проведенных в 2015 г. общественных обсуждений материалов ОВОС.

По проектной документации и результатам инженерных изысканий по объекту «Комплекс по производству полиэтилентерефталата (ПЭТФ) текстильного назначения», содержащих, среди прочего, природоохранный раздел и разделы промышленной, противопожарной и прочей безопасности, было выдано положительное заключение ФАУ «Главгосэкспертиза России», подтверждающее соответствие представленных документов требованиям технических регламентов, в том числе экологическим требованиям.

Кроме того, в связи с тем, что к финансированию проекта привлечены международные финансовые организации, экологические и социальные риски проекта были оценены международной компанией Mott Macdonald (Великобритания) на соответствие требованиям Организации экономического сотрудничества и развития, Европейского Союза и Российской Федерации. Материалы оценки воздействия на окружающую и социальную среду (ОВОСС) компании Mott Macdonald содержат вывод о том, что выявленные экологические воздействия низкие либо незначительные.

Заметим, что в соответствии с разъяснением Федеральной службы по надзору в сфере природопользования (Росприроднадзор) проектная документация Комплекса ПЭТФ не является объектом государственной экологической экспертизы федерального уровня, согласно 174-ФЗ.

В ходе проверки соблюдения АО «Ивановский полиэфирный комплекс» требований законодательства об охране окружающей среды и природопользования, об экологической экспертизе, градостроительного законодательства, проведенной в 2017 г. Ивановской межрайонной природоохранной прокуратурой, нарушений законов, относящихся к предмету проверки, не выявлено.

Востребованность продукции комбината

Появление на российском рынке столь востребованной продукции даст серьезный импульс для роста производства различных синтетических материалов и тканей с содержанием полиэфирных волокон и нитей, как продукции высокого передела углеводородного сырья, используемой в различных отраслях промышленности. Для справки, сегодня около 1,3 млрд кв. м полиэфиросодержащих тканей и материалов импортируется в РФ, а это, при оказываемой поддержке Минпромторга РФ, может быть постепенно замещено отечественным производством, но при наличии необходимого сырья внутри страны.

Проект является чрезвычайно актуальным в связи с растущим объемом потребления (в 2016 г. потребление около 180 тыс. т, из них более 60% – это импорт) в Российской Федерации полиэфирных штапельных волокон и, прежде всего, в производстве различных нетканых материалов. Наибольший спрос наблюдается в таких сегментах, как автомобильная промышленность, промышленное и гражданское строительство, медицина и гигиена, защитный текстиль, где добавленная стоимость не ниже тканых переделов.

Ассортимент комбината очень широкий – от микроволокна до волокон специального назначения, а также текстильный ПЭТФ гранулят для производства филаментных нитей. Гибкость производства позволяет быстро реагировать на изменения конъюнктуры рынка и переходить от одного вида волокна на другой в сжатые сроки.

Все отечественные потребители текстильного сырья и полуфабрикатов будут обеспечены высококачественным и доступным сырьем по конкурентным ценам. Уже на стадии проектирования и принятия инвестиционного решения Ивановским полиэфирным комплексом были проведены переговоры с российскими и зарубежными покупателями и потребителями, по результатам которых получены письма о заинтересованности в сотрудничестве и подписаны предварительные соглашения в объеме 158 тыс. т полиэфирного волокна и текстильного ПЭТФ гранулята в год (что составляет около 80% проектной мощности комбината). Потенциал рынка СНГ составляет еще около 100 тыс. т. АО «ИПК» ведет непрерывную работу с потенциальными переработчиками текстильного ПЭТФ с целью удовлетворения их спроса на перспективу. Первые партии полиэфирного волокна и текстильного ПЭТФ гранулята поступят на рынок РФ в 2020 г.

«Дорожная карта» для подотрасли химических волокон: поддерживать только реальные проекты

В начале августа в ОАО «НИИТЭХИМ» состоялось совещание по вопросу разработки «дорожной карты» по развитию подотрасли по производству искусственных и синтетических волокон и нитей.

Это второе из серии намеченных Минпромторгом, Российским союзом химиков и ОАО «НИИТЭХИМ» совещаний по разработке «дорожных карт» для подотраслей химического комплекса. Ранее, в начале июля, прошло совещание по выработке общей стратегии подготовки «дорожных карт». В ближайшее время последуют совещания по «дорожным картам» по развитию еще двух подотраслей – по производству лакокрасочных материалов и по переработке пластмасс. Обсуждения проходят в рамках осуществляемой ОАО «НИИТЭХИМ» по поручению Министерства промышленности и торговли России работы по подготовке «дорожных карт».

В работе совещания приняли участие заместитель директора Департамента химико-технологического и лесопромышленного комплекса Минпромторга РФ А.Ю. Орлов, президент Российского союза химиков В.П. Иванов, представители Департамента химико-технологического и лесопромышленного комплекса и Департамента развития внутренней торговли, легкой промышленности и легализации оборота продукции Минпромторга, руководители ряда предприятий химического комплекса, представители СОЮЗЛЕГПРОМа.

Открывая совещание, А.Ю. Орлов отметил особую важность химических волокон для развития целого ряда отраслей отечественной экономики. «Волокна, применяемые в современных композиционных материалах, позволяют изготовлять продукцию, которая еще 20–30 лет назад казалась полной фантастикой. Подотрасль химволокон тесно связана с другими отраслями производства, в первую очередь с легкой промышленностью и с шинным производством. В свою очередь, предприятия химического и нефтехимического комплекса, производители малотоннажной химии являются поставщиками сырья для подотрасли, что делает ее ключевой в развитии всей отечественной химии», – подчеркнул руководитель департамента.

А.Ю. Орлов напомнил, что разработка «дорожной карты» по развитию волоконного сектора осуществляется, в соответствии с поручением Правительства РФ, в рамках Стратегии развития химической промышленности до 2030 г. Требуется плотная увязка с другими документами, направленными на развитие текстильной и швейной отраслей, шинной промышленности, малотоннажной химии. Существует заинтересованность институтов развития, как государственных, так и частных, в выработке эффективных и системных решений по развитию производства химволокон. Министерство, в свою очередь, считает необходимым учитывать мнение производителей, потребителей и поставщиков при разработке такого документа.

Руководитель департамента подчеркнул особую роль ОАО «НИИТЭХИМ», которому поручена непосредственная разработка и утверждение плана мероприятий («дорожной карты») по развитию подотрасли по производству искусственных и синтетических волокон и нитей на период до 2020 г. Эта ответственная работа подтверждает статус института как основного центра методических разработок, аналитических и прогнозных исследований, направленных на формирование стратегических направлений развития отечественной химической промышленности, отметил А.Ю. Орлов.

Генеральный директор ОАО «НИИТЭХИМ» С.Х. Аминев подчеркнул, что живое обсуждение проблем, волнующих отрасль, крайне важно для разработчиков «дорожных карт». «Цель наших совещаний – услышать ваше мнение и заручиться вашей поддержкой, понять, как вы собираетесь развиваться. Ваши идеи и планы нужны, чтобы насытить «дорожную карту» реальной проблематикой, наметить ее рубежи и перспективы», – обратился к участникам дискуссии руководитель отраслевого института.

Участники совещания восприняли это пожелание и в выступлениях нередко фокусировались на своих проблемах, подчас локальных и не всегда «попадающих в цель» готовящегося общеотраслевого документа.

Так, руководитель проекта ООО «Италтекс» В.С. Смирнов предложил внести в «дорожную карту» развитие совместных производств в рамках Союзного государства Россия и Белоруссии. Идея, вроде бы, благая: некогда мощности двух ныне независимых государств составляли единый производственный комплекс; сегодня российские поставщики химического сырья и производители волокон из Белоруссии охотно оперируют на рынках обеих стран. В.С. Смирнов высказал предложение поддержать проект по строительству в Белоруссии, на базе ОАО «Светлогорский целлюлозно-картонный комбинат», крупных мощностей по производству беленой целлюлозы. Проект действительно интересный, на выходе инвесторы намерены полчать сразу три продукта: лиственную беленую сульфатную, хвойную беленую сульфатную и растворимую вискозную. В России пока не применяются новые технологии прямого растворения целлюлозы, необходимые для производства сырья для вискозных волокон, и можно было бы создать СП на базе возможностей Союзного государства с совместным финансированием, высказал мнение В.С. Смирнов.

Однако эта идея не нашла поддержки ни у руководителя департамента, ни у других участников дискуссии. Речь должна идти о создании собственных производственных цепочек, а строить объекты на территории пусть союзного, но иного государства, чтобы там все осталось, как не раз бывало, – в этом сегодня нет ни экономической, ни политической целесообразности. «Ключевой момент отраслевой Стратегии и развивающих ее «дорожных карт» – экономическая независимость. Такой намечен курс и такая поставлена нам задача правительством», – подчеркнул А.Ю. Орлов. К тому же, в случае со Светлогорским проектом следует иметь в виду, что основными инвесторами будущего целлюлозного гиганта уже выступают китайцы.

На совещании не раз отмечалось, что «дорожная карта» должна иметь реальный базис, опираться на уже реализующиеся проекты. Казалось бы, неизбежно при этом должен был зайти разговор о проекте комбината синтетического волокна строительства в особой экономической зоне «Вичуга» Ивановской области, который вроде бы должен уже в этом году выйти на стадию реализации. Однако все участники дискуссии выразили скептическое отношение к перспективам этого проекта.

Видный специалист в области химволокон, постоянный автор нашего журнала, профессор Э.М. Айзенштейн высказал мнение, что Ивановский комплекс вряд ли когда-нибудь станет рентабельным: если изначально, семь лет назад, его стоимость оценивалась в 10 млрд руб., то сегодня, с учетом ослабления рубля и экономических санкций, «цена вопроса» приблизилась к 20 млрд. Ясно, что даже если удастся его реализовать, то себестоимость продукции будет заведомо неконкурентной, а заложенные технологии безвозвратно устареют.

В то же время, отметил Э.М. Айзенштейн, в отраслевой Стратегии этот затянувшийся проект является чуть ли не единственным в сфере химволокон. «Куда же заведет нас «дорожная карта», если в Стратегии без Ивановского кластера – пусто? Это будет дорога в никуда», – полемически заострил проблему профессор Айзенштейн и предложил разработчикам программы сконцентрировать внимание на реальных проектах, на деталях, мелочах, из которых складываются успехи отдельных предприятий. В качестве примера он привел ПАО «КуйбышевАзот», как «единственное реально работающее предприятие из семи оставшихся в Российской Федерации (а раньше таких было 21)».

«Нужно уточнить, что имеем и что можем сегодня, инвентаризировать возможности отрасли. Нужны и «подсказки», рекомендации компаниям, которые уже доказали свою эффективность, и готовы осваивать новые рыночные ниши», – резюмировал профессор Айзенштейн.

Заместитель директора ПАО «КуйбышевАзот» Д.В. Рыбкин сказал несколько слов о текущих проектах своего предприятия – и они действительно впечатляют! Предприятие лидирует в производстве капролактама, полиамида, текстильных и технических нитей в России, СНГ и странах Восточной Европы и при этом активно внедряет новые продукты. Здесь в кратчайшие сроки с нуля освоили выпуск полиамида-6, технической нити и кордной ткани. Планируется создание в Тольятти (совместно с итальянским концерном Maire Tecnimont group) совместного предприятия по производству карбамида и т.д.

Опыт осваивания новых продуктов, однако, не мешает руководителям предприятия реалистично оценивать возможности волоконной подотрасли. «Цель «дорожной карты» – определить перспективность и целесообразность новых и текущих проектов. Не надо выпускать все – есть международное разделение труда, рынки, мощные производители, обогнавшие конкурентов навсегда. Надо трезво оценивать ситуацию, надо понять, что мы никогда не догоним китайцев. Но теперь надо хотя бы догнать белорусов, учитывая, что отстали уже и от них», – сказал Д.В. Рыбкин. Его конкретные предложения: максимально облегчить доступ всем работающим предприятиям к имеющимся инструментам господдержки, таким, как субсидирование процентных ставок по экспортным контрактам, по проектам по импортозамещению и др. Следует существенно расширить перечень высокотехнологичной продукции, производство которой дает существенные льготы. «Почему-то кордная ткань в этот перечень попала, а нити технические – нет; полиамид попал, а капролактам не попал», – конкретизировал заместитель директора «КуйбышевАзота».

«Дорожная карта» – возможность анализа всего, что мы имеем, глубокой оценки текущего состояния отрасли: какая сырьевая база, какие имеются технологии, рынки, лицензии. И это даст возможность, например, понять, почему китайцы со своими инвестициями и технологиями идут к белорусам, а не к нам», – резюмировал Д.В. Рыбкин.

С начала 2016 г. госкорпорация «Росатом» активно реализует проект создания полной технологической цепочки по композитным материалам на базе углеродного волокна. Для решения этой задачи была создана дочерняя структура – UMATEX Group, которая уже сегодня занимает первое место в России и входит в десятку мировых лидеров по производству углеродного волокна широкого сортамента. Главная цель Umatex Group – формирование рынка композиционных материалов на базе углеродного волокна в России. Так, к концу 2019 г. запланировано полностью обеспечить завод «АЛАБУГА-ВОЛОКНО» современным отечественным сырьем, дающим возможность конкурировать с ведущими мировыми производителями и по качеству, и по цене.

Генеральный директор UMATEX Group А.В. Тюнин полагает, что такой подход мог бы быть полезным при формировании «дорожных карт»: «Мы подходим к созданию через 5–6 лет полноценного рынка углеродного волокна объемом 3000 т. Такие же цели надо ставить и в «дорожных картах»: формировать экономические интересы частных инвесторов, чтобы они сами пришли и проинвестировали проект с использованием самых современных технологий. Так, при минимальном использовании государственных ресурсов, мы будем иметь продукты, удовлетворяющие спрос отечественных потребителей и в гражданском сегменте, и для оборонно-промышленного комплекса, а также интересные для международного рынка».

Заместитель генерального директора АО «Газпром химволокно» А.П. Абрамов отметил важность консолидации волоконщиков с производителями текстильной продукции и выработке совместной программы господдержки обоих отраслей. Напомнил он и о необходимости налаживать информационные связи внутри подотрасли и со смежниками. «Здесь необходима информационная и аналитическая помощь со стороны профильных департаментов Минпромторга, куда стекаются данные от массы предприятий, которые подчас «не видят» смежников и потенциальных партнеров, которые, может быть, находятся через дорогу», – подчеркнул А.П. Абрамов.

Генеральный директор ООО «Курскхимволокно» И.А. Яковлев предложил внести отдельным пунктом в «дорожную карту» вопрос борьбы с «серым» импортом и контрафактом. «Ситуация обострилась за последние четыре месяца: 40% покупателей волокон ушли к «серым» поставщикам, – утверждает И.А. Яковлев. – Более 50% продукции легкой промышленности в России является контрафактной. Швейникам выгоднее закупать полуфабрикат из Китая, ставить свои этикетки и получать прибыль, а не развивать свое производство».

В связи с этими утверждениями А.Ю. Орлов напомнил, что министр промышленности и торговли Д.В. Мантуров возглавляет Госкомиссию по противодействию незаконному обороту промышленной продукции. Аналогичные комиссиям созданы во всех субъектах Федерации. Руковолитель Департамента призвал участников совещания обращаться в эти органы относительно фактов недобросовестной конкуренции, «черного» и «серого» импорта, подмены брендов и т.д.

Еще одна проблема, на которой призвал заострить внимание И.А. Яковлев, это место госзаказа в оценке производственных возможностей предприятий: «Курскхимволокно» – единственное в России предприятие по выпуску парашютного шелка, мы полностью закрываем потребности в этой продукции воздушно-десантных войск. С учетом этой продукции мы имеем 25 оборонзаказов. Звучит сильно – а на самом деле капля в море: не более 1,5% в общем объеме производства. В то же время государство, размещая у нас свои контракты, не склонно загружать предприятия-смежники, хотя, если увеличить производство под имеющийся госзаказ, наши покупатели-трикотажники могли бы существенно увеличить свое производство».

От Российского союза химиков резюмировал итоги дискуссии исполнительный директор РСХ В.С. Савинов. Разработчикам «дорожной карты» по волокнам следует глубоко проанализировать текущие возможности и перспективы отечественной сырьевой базы: «Волокнообразующий ПЭТ на дереве не растет. Если не будет стабильности в производстве полимеров – не будет и качественных волокон». В.С. Савинов отметил хорошую динамику в сегменте производства волокон специального назначения и предложил выделить в «дорожной карте» два направления: по волокнам гражданского и специального назначения, имея в виду различные сегодняшние стартовые условия этих сегментов. Также представитель отраслевого союза считает целесообразным создание профессиональной ассоциации волоконщиков.

Заместитель директора Департамента химико-технологического и лесопромышленного комплекса Минпромторга А.Ю. Орлов в заключение поблагодарил участников совещания и посетовал, что в ходе дискуссии не были затронуты такие важнейшие вопросы, как подготовка кадров, стандартизация и др. Безусловно, они должны найти отражение в готовящейся «дорожной карте», подчеркнул Александр Юрьевич, и призвал участников собрания направлять свои предложение по этим и другим вопросам в адрес ОАО «НИИТЭХИМ».

Следующее совещание запланировано посвятить вопросам подготовки «дорожной карты» по развитию подотрасли переработки пластмасс на период до 2025 г.