Мировое производство и потребление химических волокон в 2016 г.

2016 г. стал знаменательной вехой в истории глобального рынка текстильного сырья: впервые мировое производство вех видов волокнистых материалов превысило объем 100 млн т. По сравнению с предыдущим годом оно возросло на 3% и достигло 101,4 млн т, в первую очередь благодаря 8%-ному росту хлопковой промышленности после значительного спада ее в сезоне 2015–2016 гг. [1]. С учетом весомого вклада хлопка в анализируемый в настоящем сообщении текстильный баланс в дальнейшем изложении этому важнейшему виду сырья, помимо химических волокон, также будет уделено необходимое внимание.

Химические волокна, включая штапельные и комплексные нити, сегодня занимают 70% мирового текстильного рынка (рис. 1), в том числе 64% – синтетические и 6% – целлюлозные; их прирост в 2016 г. составил около 2% – до 71 млн т, в том числе синтетических – 1,9% – до 65 млн т, целлюлозных – 3,2% – до 6,5 млн т [2]. Только в 1980 г., когда рынок был ими заполнен в объеме 14 млн т, среднегодовые темпы роста были лучше (4,6%), чем указанные чуть выше. Причем это наблюдается в условиях замедленного прироста потребления конечной продукции за последние четыре года: немногим более 1%, которое оказалось близким к уровню потребления в период 1986–1990 гг.

Незначительное изменение мирового производства нетканых материалов характерно для Америки и Европы. Благодаря дополнительному их выпуску в объеме 2 млн т в Китае прирост мирового объема в 2016 г. составил 7%, приблизившись к 13 млн т. Более подробно этот вопрос нами обсужден сравнительно недавно в [3].

Совместный экспорт текстиля и одежды десяти крупнейших стран-поставщиков в 2016 г. упал на 4% – до 507 млрд долл. и лишь в Бангладеш и Вьетнаме сохранил положительную динамику – соответственно на 2 и 6%. Правда, Мьянма, имеющая значительно более низкую исходную базу и развивающаяся волнообразно, показывает иногда рост экспорта до 30%, и эта цифра формально остается непревзойденной на протяжении последних семи лет.

Наблюдается рост инвестиций в расширение сырьевой базы для основных видов химических волокон, который проходит, в частности, для капролактама, адекватно запланированному развитию его мощностей. В это же время предполагается реализовать один проект по п-ксилолу (ПК) в Индии. Подобным образом ныне складывается ситуация и с очищенной терефталевой кислотой (ТФК) по сравнению с крупными инвестициями, вложенными в ее производство в предыдущие годы. Недавно британская компания Tecnon Orbi Chem провела анализ китайского рынка ПК и ТФК [4]. Стремительный мировой подъем производства ПК, который стартовал в 2009 г., сменился медленным его ростом в последние годы. Среднемировые показатели коэффициента загрузки мощностей по ПК в период 2014–2016 гг. оставались стабильными на уровне 75%. Одновременно с приближающимся вводом в строй новых мощностей Китай продолжает импортировать большие объемы ПК, в частности около 10,1 млн т в первые 10 месяцев 2016 г., т.е. с небольшим превышением (на 4%) по сравнению с тем же периодом 2015 г. Южная Корея постоянно экспортирует более 3 млн т ПК в год и становится крупнейшим его продавцом в Азии, а Китай остается там самым крупным импортером.

Китай в настоящее время имеет более 50% мировых мощностей по выпуску ТФК. Возникающее периодически в последнее время движение вниз на рынке полиэфиров

(ПЭФ) сдерживает реализацию новых проектов создания производств ТФК, ориентируясь преимущественно на рационализацию старых азиатских мощностей. Они также стали причиной банкротства и интеграции среди некоторых китайских и других продуцентов ТФК в Азии. Китайские производители ТФК испытывали в 2016 г. убытки в связи с кратковременным нарушением баланса спроса и предложения. В указанный период почти 14 млн т мощностей ТФК в Китае и 4,6 млн т в Японии, Южной Корее и Тайване не эксплуатируются. Данные торговли подтверждают подобную ситуацию в Южной Корее, Тайване и Таиланде, у которых ранее был значительный чистый экспорт ТФК, а сегодня им, взамен продаж в Китай, необходимо сосредоточиться на альтернативных рынках. С другой стороны, эти страны смогут выдержать конкуренцию со стороны китайских производителей ТФК, если надежно обеспечат себя исходным ПК. Также относительно скромный подъем мощностей наблюдается для моноэтиленгликоля, о чем более детально мы сообщали ранее [5].

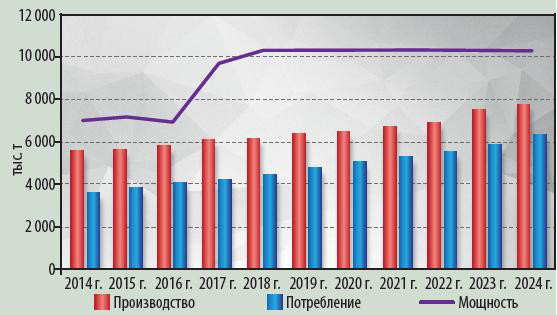

Вышеизложенная ситуация с основным сырьем, вероятно, сохранится и в будущем, поскольку, по сведениям той же компании Tecnon Orbi Chem [4], с 2018 г. Китай перестает наращивать мощности по выпуску упаковки, главным образом, бутылей из полиэтилентерефталата (ПЭТ), сохранив при этом небольшой прирост производства и потребления этой продукции вплоть до 2024 г. (рис. 2). Надеемся, что это первая официальная «ласточка», появившаяся «на корме» нашей неизменной позиции [5]: ПЭТ – полностью должен перерабатываться в ПЭФ волокна, являющиеся приоритетной альтернативой всем крупномасштабным видам натуральных и химических волокон, а для бутылок должны использоваться более доступные, легкие, энергетически малозатратные и экологически чистые полимеры, например полипропилен (ПП). Опыт Китая, как ведущей текстильной державы, послужит построению оптимальной технико-экономической модели переработки ПЭТ в конечную продукцию в других регионах мира, в первую очередь в России, где на пластиковые бутылки безрассудно уходит более 90% отечественного ПЭТ, а для производства высокодефицитных ПЭФ технических нитей, например, в «Газпром химволокно» (г. Волжский), закупают его по импорту(!?).

Между тем дополнительно новые мощности для приготовления растворенной целлюлозной пульпы построены в Америке, Азии и Европе в связи с постоянно растущим рынком вискозного штапельного волокна и долгосрочным ослаблением производства пульпы на основе хлопкового линта в Китае.

Производство штапельных волокон, к которым относятся волокна растительного (хлопок, лен, пенька, джут и т.п.), животного (шерсть, натуральный шелк и т.д.), целлюлозного (вискозные, ацетатные, лиоцелл, медноаммиачные и др.) и синтетического (полиэфирные, полиакрилонитрильные, полиамидные, полипропиленовые и др.) происхождения, выросло в 2016 г. по сравнению с предыдущим годом почти на 1% и достигло 55 млн т. Выпуск натуральных волокон, равный приблизительно 30 млн т, практически остался неизменным, синтетических – поднялся на 1% и составил 19 млн т, а целлюлозных – увеличился на 4% – до 6 млн т, показав новый рекорд за последние восемь лет. Столь заметный рост последних – результат превышения усредненного объема штапельного волокна, в то время как производство ацетатного сигаретного жгута в последние три года сокращается, и это является конкретным прямым следствием борьбы с курением, активно проводимой в большинстве стран.

За последние десять лет производство вискозного штапельного волокна выросло на 223%, в то время как всех других видов, включая полиэфирные комплексные нити, немного меньше – 217%. А в России, до перестройки занимавшей лидирующие позиции по вискозному волокну, ныне не производится ни одного килограмма, и эта ничем не оправданная его недооценка восполняется довольно дорогостоящим импортом [6].

В текущей структуре штапельных волокон фаворитом остаются натуральные: их доля на мировом рынке в 2016 г. составила 55% (синтетических – 34% и целлюлозных – 11%), но лидирующие позиции постепенно теряются, если учесть, что в 1970 г. эта доля превышала 80%. Генеральная тенденция в данной структуре очевидна – преобладающая роль химических штапельных волокон в силу ненадобности расширения агрокультивированных земель, ценовых преимуществ, улучшенных свойств, более эффективной технико-экономической шкалы в целом. Будущее за ними, несмотря на, будем надеяться, временный спад темпов их роста в текущий период. В 2016 г. развитие текстильного сырья отмечено в трех крупных странах-производителях, на долю которых падает более 60% выпускаемого объема волокон: у Китая прирост произошел за счет химических волокон; в Индии выросли все сегменты отрасли, в то время как в США по-прежнему волнообразная динамика, не затрагивающая лишь сборы хлопка. Доминирующим видом среди натуральных волокон, безусловно, является хлопок, доля которого в мировом масштабе – почти 80%. Прогнозируется, что в сезоне 2016/2017 г. выпуск хлопка в мире составит 22,8 млн т, т.е. на 8,3% больше, чем в предыдущем, а потребление 24,1 млн т – практически без изменений за последние пять лет. Мировое производство шерсти, испытывая из года в год постоянное сокращение из-за дефицита мясных продуктов, в 2016 г. упало на 1,8% и составило 1,1 млн т. Во многом отрицательная динамика здесь определяется балансом цен между шерстью и мясом животного, который регулируется внутри приоритетов сельскохозяйственной продукции. Внутри растительных волокон на втором месте по объему выпуска, вслед за хлопком, находится джут (одно из разновидностей лубяных волокон класса конопляных). Большая часть этого сектора, не требуя обильных дождей и используя небольшие количества удобрений и пестицидов, реализуется в Индии и Бангладеш. Сегмент джута, иногда незаслуженно недооцениваемый, в 2016 г. достиг 4,9 млн т, на 0,9% выше предыдущего года.

Мировой выпуск целлюлозного штапельного волокна в 2016 г. поднялся на непревзойденную ранее высоту – 6 млн т, или на 4% больше, чем в успешном также 2015 г., в том числе вискозного волокна на 6% – до более чем 5 млн т. В то же время объемы ацетатного сигаретного жгутика вновь резко упали – на 7% – до уровня ниже 0,9 млн т. Производство синтетических штапельных волокон последние годы характеризуется умеренном ростом, где-то в пределах 1% в год, а в 2016 г. оно составило 19 млн т, немного уступив уровню 2015 г. Выпуск полиэфирного (ПЭФ) штапельного волокна и жгута увеличился на 2% – до 16 млн т, но по среднегодовым темпам прироста оказался ниже за последние четыре года. Однако возвращение к прежнему подъему возможно при серьезном инвестировании в машиностроение [1]. По объему производства среди синтетических волокон на втором месте идут полиакрилонитрильное (ПАН) штапельное волокно и жгут. Последние пять лет подряд выпуск их непрерывно падает, приблизившись в 2016 г. к отметке 2 млн т и опустившись при этом на 4% к предыдущему году.

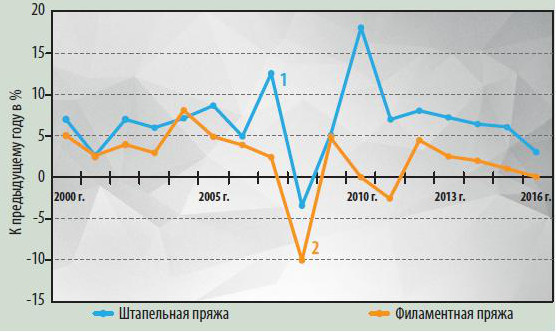

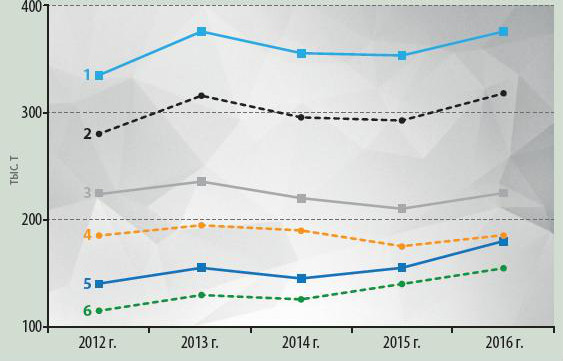

Мировой рынок пряжи, предназначенный для дальнейшей переработки в трикотаж и ткани, разделен на поставку пряжи, изготовленной из штапельного волокна (так называемая «штапельная пряжа») и изготовленной из непрерывных комплексных нитей (так называемая «филаментная пряжа»). Первую, как известно, получают путем длительных текстильных операций со штапельным волокном – рыхление, чесание, лентообразование, ровница, прядение; вторую – путем крутки или текстурирования готовой комплексной нити (чаще всего химической) после ее формования и вытяжки, что более предпочтительно, в первую очередь с точки зрения существенного сокращения капитальных и энергозатрат, повышения производительности труда, разнообразия ассортимента и т.п. И это находит свое отражение в последние годы. Как видно из рис. 3, темпы прироста выпуска филаментной пряжи, начиная с 2000 г., заметно опережают штапельную. В 2016 г. рост всего рынка пряжи из хлопка, шерсти и химических волокон, включая комплексные нити, был аналогичен четырем предыдущим годам, когда он медленно и последовательно увеличивался на 1% и достиг 85 млн т. Производство филаментной пряжи в том же году при ежегодном росте объемов на 2% составило 46 млн т.

Этот сектор, в силу названных чуть выше причин, обладает надежным развитием в последние годы, сохраняя с 1980 г. среднегодовые темпы роста почти 6% (см. рис. 3), в то время как для штапельной пряжи – в среднем 1%. По конечной продукции потребление филаментной пряжи распределялось в текущем году следующим образом (в %): текстиль – 86, технический сектор – 9, ковровая промышленность – 5.

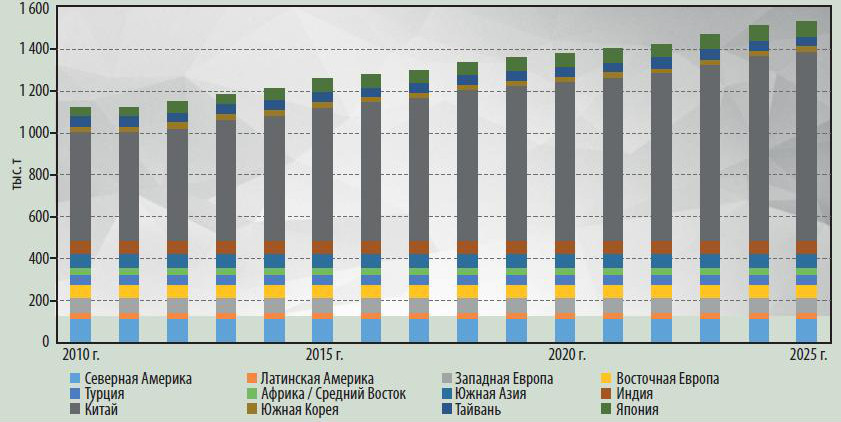

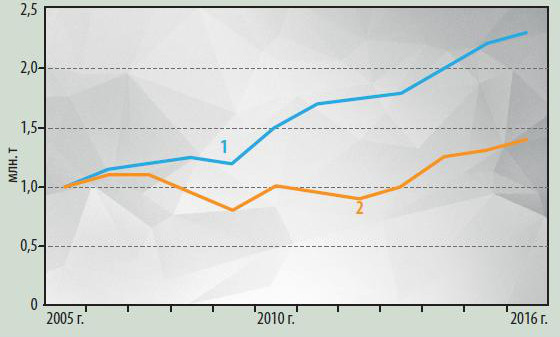

ПЭФ комплексные нити, замедлив с 2008 г. темпы роста мирового производства, в 2016 г. увеличили объем на 1% – до 38 млн т; на втором месте, показав неожиданный всплеск прироста почти 10%, – до 5 млн т полиамидные (ПА) нити; рис. 4 иллюстрирует, что их рост преимущественно технического назначения будет продолжаться вплоть до 2025 г., благодаря решающему вкладу Китая. Резко упал выпуск целлюлозной филаментной пряжи – на 5%; а полипропиленовой (ПП) –вырос на 2%. Главный производитель филаментной пряжи в мире – Китай, на долю которого в 2016 г. приходилось 73%. Далее – Индия, которая непрерывно увеличивает объемы, и США с незначительным приростом, равным 1%, до менее чем 2 млн т. 20 стран и регионов обеспечивают сегодня 95% мирового выпуска комплексных нитей, из которых наиболее высокий прирост (4%) последние три года у технических и кордных нитей. При этом, как следует из рис. 5, производство ПЭФ технической и кордной нити, начиная с 2005 г., постепенно увеличивает разрыв с ПА нитью того же ассортимента, что в первую очередь вызвано растущей потребностью современной шинной промышленности, ориентирующейся на высокоскоростной и малозатратный автотранспорт.

В 2016 г. производство штапельной пряжи в мире осталось практически неизменным с 2013 г. (39 млн т), когда эта продукция перестала быть доминантной на текстильном рынке. В настоящий момент от общего объема всех видов пряжи 46% приходится на штапельную (в том числе 42% из волокна короткой резки и 4% – длинной) и большая часть – на филаментную (54%). Существующее информационное и аналитическое поле по данному вопросу преимущественно охватывает сравнительные данные по выпуску филаментной и хлопчатобумажной пряж в период с 2005 г., когда обнаружилось довольно заметное различие в развитии и стратегии в отдельных государствах. Например, в Турции доля хлопчатобумажной пряжи стабильно составляет до 2/3, в то время как в Мексике, благодаря постоянному росту, – до 3/4. Текстильная промышленность Южной Кореи базируется на 80% на филаментной пряже из синтетических нитей, а в Малайзии ее доля выросла до 90% [1].

Анализ региональной ситуации показывает, прежде всего, непреодолимое верховенство Китая как в области производства волокон, так и текстильного бизнеса. Однако в 2016 г. китайская индустрия второй год подряд сократила экспорт текстиля и одежды на 6% – до 267 млрд долл., что, кстати, выше доходной и расходной частей бюджета России 2015 г. [5]. Пятый год подряд в этой стране падает сбор хлопка, а выпуск химических волокон увеличился в 2016 г. на 3% – до 48 млн т. При этом крупные сдвиги в области штапельной пряжи произошли за счет активного применения химических волокон, доля которых в текстильном балансе страны (при паритете в 2005 г. с натуральными) в 2016 г. составила 73%. Подобным образом изменилась картина и с выпуском филаментной пряжи, доля которой ныне превышает 60% от объема всех видов пряжи, что в три раза больше уровня 2005 г.

Из других стран Азиатского континента, продолжающего уверенно лидировать в мировой сфере волокнистых материалов, отметим Индию, Южную Корею, Вьетнам и Мьянму, в силу их неоднозначной ориентации в этой области. В первой – текстильная индустрия развивается преимущественно на базе натуральных волокон: 60% внутреннего спроса на штапельные волокна приходится на хлопок, хотя средний прирост производства химических волокон заметно выше, чем в 2005 г.Тем не менее хлопок стабильно остается ведущим сырьем из всех видов пряжи, изготавливаемых в этой стране. Альтернативой здесь могут стать в будущем филаментные пряжи на основе широко инвестируемых ПЭФ и ПА комплексных нитей. Южная Корея, шестая среди крупнейших производителей химических волокон в мире, в 2016 г. выпустила только 1,5 млн т этой продукции, что впервые за 10 лет предопределило торговый дефицит одежды и текстиля. Местный бизнес в принципе базируется на химических, главным образом синтетических, штапельных волокнах; потребление хлопка для переработки крайне мало, а импорт его также незначителен.

По объему выпуска комплексных нитей Южная Корея до сих пор занимает пятое место в мире, хотя ее производство сократилось за последние пять лет. Доля филаментной пряжи, прежде всего из обычных химических нитей, упала в среднем до 80% к уровню 2005 г. В Мьянме, например, иная ситуация, обусловленная во многом сильным наводнением в 2015 г. и потерей пятой части культивируемых хлопком земель и, как следствие, уменьшение средств для импорта топлива. Поэтому в стране динамично развивается бизнес, основанный на перемещении из Китая прядильного оборудования для изготовления на нем пряжи, идущей далее по схеме ткань/трикотаж – кройка и пошив одежды – упаковка – сбыт. В последние годы экспорт одежды за год вырастал до 30%, или до 2 млрд долл. вследствие очень выгодных ее продаж в Европе, Японии и Северной Америке. Крупные иностранные инвестиции (более 8 млрд долл.) в период 2014–2016 гг. обеспечили стремительный подъем текстильной промышленности Вьетнама по всем ее переходам – от сырья до готовой одежды и, как следствие, выход на рынки США и Европейского союза (ЕС). В 2016 г. экспорт текстиля и одежды за один год там вырос на 6% – до 29 млрд долл. Ожидаемое дальнейшее расширение пройдет более низкими темпами, но при этом сохранится преимущество, в частности перед Китаем, ввиду непрерывно снижающихся цен на изготавливаемую одежду. Несмотря на растущие инвестиции в текстильный сектор Вьетнама, большая часть потребностей в волокнах, пряже и тканях до сих пор удовлетворяется за счет импорта.

США занимают третью позицию в мировой иерархии производителей хлопка и вынашивают планы принять на себя 34% сбора на планете за счет расширения посевных площадей и улучшения урожайности, несмотря на долгосрочное сокращение его переработки на месте. Хлопок там занимает 3/4 объема на рынке штапельных пряж. В 2016 г. индустрия химических волокон показала незначительный рост. Особенно заметное увеличение прибыли было связано с выпуском ПА технической и кордной нити, ПЭФ коврового жгутика. В то время как сокращение выпуска филаментной пряжи по сравнению с 2005 г. практически не отразилось на состоянии с производством хлопчатобумажной пряжи, сегодня комплексные нити в стране составляют 77% рынка текстильного сырья. В 2016 г. общий объем торговли одеждой и текстилем в США (к слову, считающих себя «мировым лидером» и «законодателем различных санкций») испытал сильнейшее падение – на 6,4% относительно 2009 г. Импорт упал на 6% – до 105 млрд долл. одновременно с падением доли Китая в нем до 37%, в то время как доля Вьетнама здесь выросла до 11%. Общий экспорт сократился на 6% – до 22 млрд долл., в том числе всех видов пряжи – на 10,7% (в ценовом выражении), а хлопчатобумажной – на 4% (по объему).

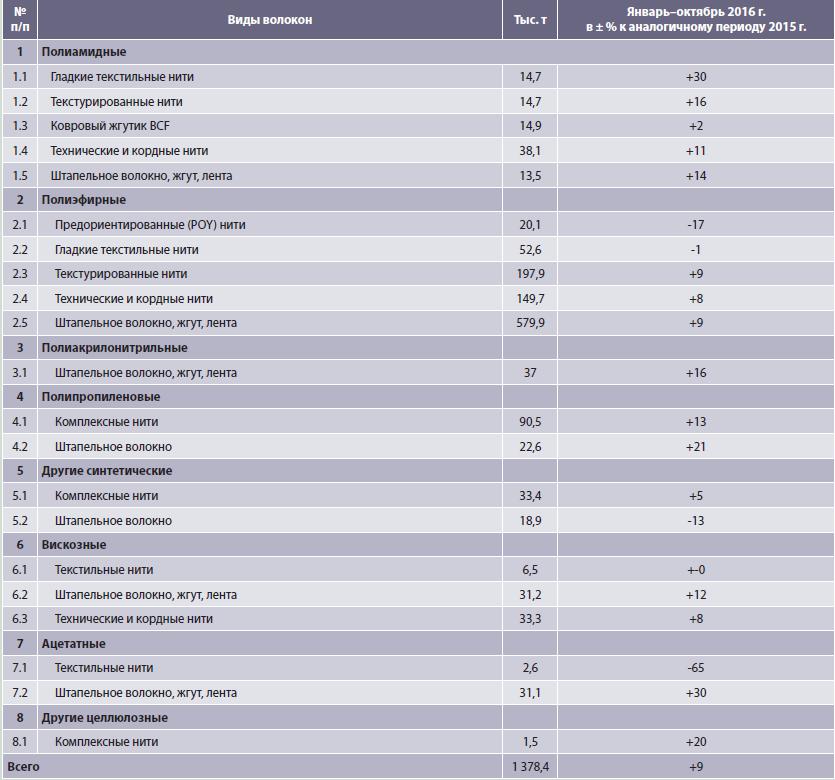

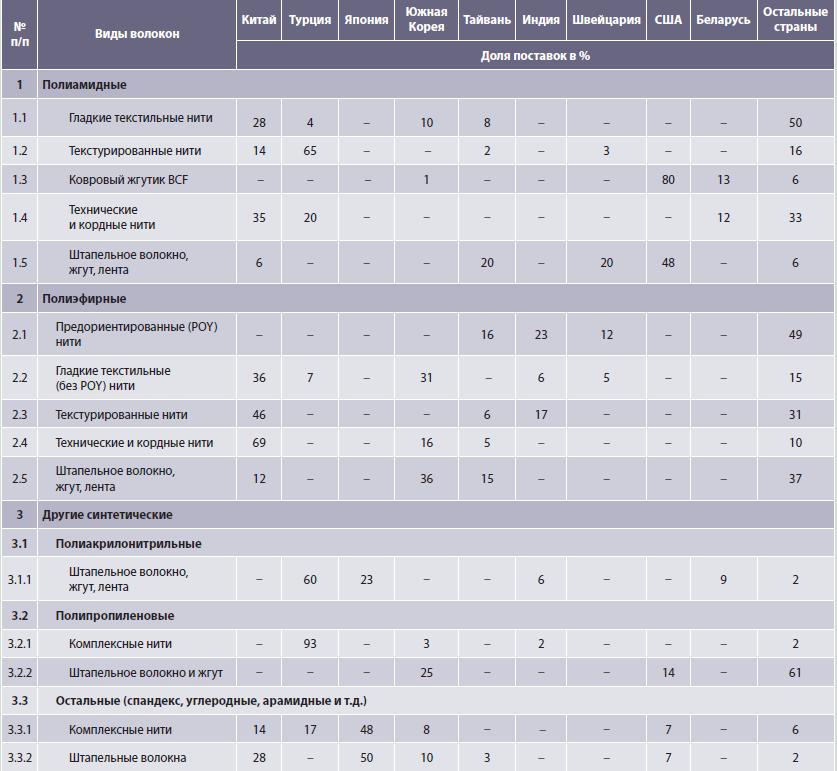

В последние годы наблюдается постоянный спад производства штапельных волокон и комплексных нитей внутри Европейского союза (ЕС-28), существенно потерявших – с 2005 г. около 1 млн т – упомянутой продукции в каждом секторе. Возможно, здесь надо искать причины заметного роста (+9%) импорта более дешевых и экологически «удобных» (вредные выделения на стороне!) химических волокон в эти страны в 2016 г. (табл. 1) и в первую очередь ПЭФ технические и текстурированные нити, штапельное волокно и жгут; ПА гладкие и текстурированные нити; ПАН, ПП, вискозные и ацетатные штапельные волокна. Из общего объема импортируемой продукции в ЕС-28 в период январь–октябрь 2016 г. более 70% поставлено ПЭФ волокон (около 1 млн т). Наибольший объем импорта идет из Китая, Ю. Кореи, Турции, Тайваня, Индии, США и др. (табл. 2). То есть современный волоконный мир постепенно делится на две части: азиатский и европейский. Первый – «толстеет», второй – «худеет». Крайне важно – найти здесь место для России, охватывающей оба континента. Может быть, достаточно достигнуть оптимального «среднего веса», не делая резких перекосов в экономике, которых у нас и без этого хватает?!

Литература

1. A. Engelhardt//Fiber Year Report, June 2017. P. 22–28.

2. Chem. Fibers Int. 2017. № 2. P. 68.

3. Э.М. Айзенштейн // Вестник химической промышленности № 4(97), август 2017 г., с. 12–20.

4. Chem. Fibers Int. 2017. № 1. P. 24, 27.

5. Э.М. Айзенштейн // Neftegaz.RU.2016. № 7–8. С. 102–115.

6. Э.М. Айзенштейн, Д.Н. Клепиков // Вестник химической промышленности. № 3(96), 2017, с. 18–21.

РОССИЙСКИЙ РЫНОК ХИМИЧЕСКИХ ВОЛОКОН В 2016 Г. И НАЧАЛЕ 2017 Г.

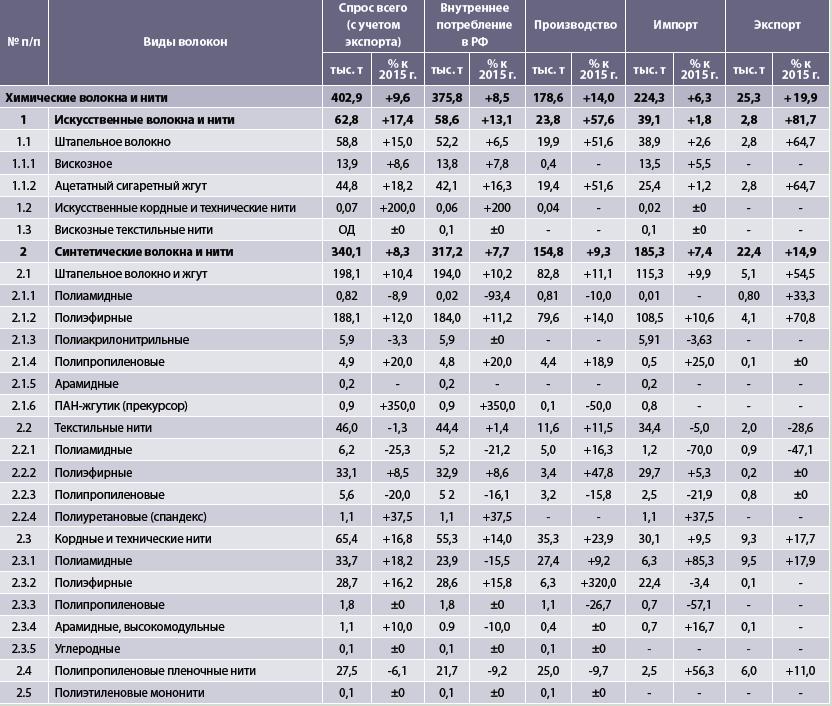

Рассматривая внимательно табл. 1 и рисунок, можно наконец-то констатировать, что 2016 г. оказался относительно успешным на рынке химических волокон России. По сравнению с 2015 г. [1] заметно возросли объемы спроса (на 9,6%), потребления (на 8,5%), производства (на 14%), импорта (на 6,3%) и экспорта (на 19,9%). В первую очередь это произошло за счет роста отмеченных выше показателей для синтетических волокон соответственно на 8,3, 7,7, 9,3, 7,4 и 14,9%.

Составляя в среднем за последние пять лет по производству и потреблению от общего количества химволокон 12–14%, свой вклад в прирост химических волокон в стране внесла и продукция гидратцеллюлозного происхождения, главным образом в виде ацетатного сигаретного жгутика, где только за один год объемы по всем показателям (см. табл. 1) увеличились на двузначные значения. Заметно вырос в 2016 г. и коэффициент загрузки мощностей – в среднем по подотрасли он составил 70,4% по сравнению с 61,7% в 2015 г. [1]. В целом цифр со знаком (+) прибавилось значительно по сравнению с аналогичной таблицей за 2015 г. [1]. И это радует, хотя до уровня «доперестроечного» периода еще очень и очень далеко.

Отметим сразу, что и текущий год также обнадеживает: производство химических волокон в России за январь-февраль 2017 г. составило 27,9 тыс. т, что на 4,9% выше уровня производства за аналогичный период 2016 г. [2]. Это увеличение обусловлено ростом выпуска синтетических штапельных волокон и комплексных нитей на 4,1% и искусственных – на 11,5%.

Положительную динамику производства синтетической продукции за два месяца 2017 г. показали предприятия Северо-Кавказского (на 41,2%), Уральского (на 34,2%), Южного (на 12,0%), Сибирского (на 26,8%) и Центрального (на 17,0%) федеральных округов. Необходимо отметить, что реальный объем производства химических волокон был несколько больше, так как не все их продуценты относительно небольшой мощности (см. ниже) на базе текстильных и других перерабатывающих предприятий отражаются в официальной статотчетности, потребляя производимые у себя волокна внутри собственного предприятия.

Сегодня, по данным НИИТЭХИМа, указанный выше объем выпуска химических волокон осуществляется на 75 различных предприятиях и компаниях – от очень мелких (от 10 до 100 т/год) до сравнительно крупных (от 10 до 20 тыс. т/год), например, АО «РБ Групп «Владимирский полиэфир», ООО «Курскхимволокно», ООО «Сертов» (г. Серпухов), ОАО «Комитекс» (г. Сыктывкар), ОАО «КуйбышевАзот» (г. Тольятти), АО «Каменскволокно» и др. Значительная часть этих предприятий (около 70) – вновь образовавшиеся производства на территории текстильных фабрик, заводов РТИ и шин, других перерабатывающих отраслей. Из числа профильных предприятий, некогда входивших в состав Всесоюзного объединения промышленности химических волокон (Союзхимволокно), в России сохранилось только (и в сильно усеченном виде) семь – в Курске, Серпухове, Твери, Тольятти, Щекине Волжском, Каменске, т.е. около 1/3 от ранее существовавших. Однако на их долю приходится почти 43% нынешнего объема производства, а на остальные –70–57% (!?). О каких инновациях, модернизациях, реконструкциях, расширении ассортимента волокон, улучшении их качества и т.п. можно говорить, не упоминая о том, что отсутствует координирующий и руководящий центр подотрасли (которая фактически пущена на самотек), в стороне оказались научно-исследовательские и проектные институты, с перерабатывающей промышленностью сохранились сугубо коммерческие контакты и некоторая видимость сотрудничества в виде совместно проводимых форумов, конференций, симпозиумов и т.п., оставляющих кратковременный след в виде по сути пустых решений и обращений?!

Тревожным остается и отрицательное внешнеторговое сальдо – в 2016 г. импорт превышал экспорт на 400 млн долл.

Возвращаясь к искусственным волокнам, отметим (см. табл. 1), что за последние пять лет в России, некогда ведущей в этой области, ситуация стабильно неудовлетворительная: потребление в пределах 55–60 тыс. т/год, производство – около 20 тыс. т/год (13–15% от общего количества химических волокон), импорт – 40 тыс. т/год. При этом перечисленные цифры в значительной степени относятся к ацетатному сигаретному жгутику, потребление и производство которого (несмотря на кажущееся сокращение курящих в стране) почему-то за один год выросло на 16 и 52% соответственно (?), несмотря, однако, и на рост экспорта на 65% (!). Не случайно, видимо, такое увеличение экспорта, если учесть, что отечественный сигаретный жгутик продаем по 6 долл. за кг, а покупаем за 5,5 долл. (код ТН ВЭД 5502004000).

Другим важным видом искусственных волокон, судя по табл. 1, является гидратцеллюлозное вискозное штапельное волокно, спрос и потребление которого выросло примерно на 8%, главным образом за счет импорта, поскольку производство его в России, занимавшей в ХХ столетии неизменное лидерство по выпуску вискозной продукции в мире, в настоящее время практически отсутствует, а предсказания и заветы Д.И. Менделеева и З.А. Роговина, к сожалению, забыты. Все объемы спроса и потребления вискозного штапельного волокна (около 14 тыс. т) и мизерного количества нитей в 2016 г. обеспечены за счет импорта, причем недешевого: средняя стоимость 1 кг штапельного волокна – 2,1 долл. (код ТН ВЭД 5504100000), технической и текстильной нитей соответственно 9,3 и 5,1 долл. По импорту было приобретено и 40 т гидратцеллюлозного волокна типа лиоцелл, получаемого по безсероуглеродному способу и на 30% дороже вискозного.

На отечественном рынке синтетических волокон 76% идет на переработку в текстильную промышленность, 12% – в шины и резинотехнические изделия, 5% – в сельскохозяйственный шпагат и др. Среди синтетических волокон наибольшим спросом (около 74%) в России, как и во всем мире [3], пользуются полиэфирные (ПЭФ), в том числе на долю штапельного волокна приходится 75%, текстильной нити – 13%, технической и кордной нитей – 12%. Примерно такое же распределение и в их потреблении. По производству, согласно табл. 2, картина несколько иная, хотя превалирующая роль полиэфирных волокон (57%) сохраняется, главным образом за счет выпуска штапельного волокна и жгута (89%).

Однако этот выпуск основан преимущественно на переработке вторичного полиэтилентерефталата (ПЭТФ), образующегося при рециклинге его из отходов пластмассовых бутылок из-под воды, соков, пива и т.п., что без соответствующей подготовки сырья [4] существенно сказывается на качестве готовой продукции.

Ведущими производителями такого ПЭФ штапельного волокна в стране являются АО «РБ Групп «Владимирский полиэфир» (46%) и ОАО «Комитекс», г. Сыктывкар (32%). А вопрос о появлении ПЭТ штапельного волокна требуемых стандартов путем создания нового производства мощностью 180 тыс. т в год в рамках так называемого Ивановского кластера вновь откладывается. Постановлением регионального правительства от 17.05.2017 г. внесены изменения в Прогноз социально-экономического развития (СЭР) Ивановской области на 2017 г. и плановый период 2018 и 2019 гг. в части инвестиций и строительства Ивановского полиэфирного комплекса, а именно: в 2017 г. прогнозируется незначительный рост инвестиций – на 0,3% (вместо ранее запланированных 15,3%) к предыдущему году. Масштабные инвестиции в строительство этого комплекса в соответствии с новым вариантом прогноза СЭР на 2017–2019 гг. перенесены на 2018 г. А ведь первые решения по данному вопросу, в том числе принятые Правительством РФ, появились еще в декабре 2012 г., т.е. почти шесть лет ушло на разговоры, доклады, совещания, лекции и т.п.

Напомним, что первое производство ПЭФ штапельного волокна мощностью 30 тыс. т/год и третье – мощностью 85 тыс. т/год в Могилевском ПО «Химволокно» были построены и запущены на проектных режимах менее чем за два года! А когда здесь закончится «возня»?

Увеличение производства ПЭФ текстильной нити (на 48%) по сравнению с 2015 г. стало возможным благодаря ООО «ПТФ Завидовский текстиль» (Тверь), работающему в тесном сотрудничестве с германской фирмой Oerlikon-Barmag. Важным итогом 2016 г. явилось увеличение в четыре раза в ЗАО «Газпромхимволокно» (г. Волжский) выпуска ПЭФ технической и кордной нитей, т.е. достижения 50%-ной загрузки проектной мощности и сокращение (на 3,4%) импорта этой нити в нашу страну. Для ПЭФ штапельного волокна (код ТНВЭД 5503200000) и текстильных нитей (в основном текстурированных, код ТН ВЭД 5402330000) импорт в 2016 г. вырос на 10 и 5% по ценам 1,1 и 1,5 долл. за 1 кг соответственно. Основная причина для первого – отсутствие требуемого качества отечественной продукции, для вторых – превышение спроса над предложением и широкие потенциальные возможности экспортера – Светлогорского ПО «Химволокно» (Белоруссия).

В целом следует заметить, что крупным импортером химических волокон в нашу страну, помимо Белоруссии, является Китай, от которого их было получено 49,2 тыс. т на сумму 78,1 млн долл. в 2015 г. и 50,8 тыс. т на сумму 78,5 млн. долл. в 2016 г. [6]. Их удельный вес в стоимости импортных закупок химических товаров в рассматриваемом периоде составил 3%. На российский рынок из Китая поступают в основном ПЭФ волокна, а для ЗАО «Газпромхимволокно» – и стандартный ПЭТ.

В области полиамидов (ПА) по существу в России осталось одно предприятие (до «перестройки» было восемь) – ОАО «КуйбышевАзот» (г. Тольятти), с недавних пор «поглотившее» ОАО «Химволокно» (г. Щекино, Тульская обл.). Можно упомянуть еще ООО «Курскхимволокно», на площадях которого функционирует сегодня единственное в стране производство ПА текстильных нитей – 5 тыс. т в 2016 г., что на 16% больше, чем в предыдущем. В то же время резко упали остальные показатели для этой нити (см. табл. 1) – спрос, потребление, импорт и экспорт – соответственно на 25, 21, 70 и 47%, т.е. отмеченный выше прирост собственного производства лишь частично повлиял на значительное сокращение импорта. Это тем более значимо, что ПА текстильные нити (код ТН ВЭД 54002310000) мы покупаем по ценам 4,8 долл./кг, т.е. почти в два раза дороже, чем продаем (2,5 долл./кг). Вероятно, по этой причине имеем нулевое сальдо в целом по ПА нитям, экспортируя их в объеме 11 тыс. т, а импортируя только 7,5 тыс. т в 2016 г. Основным потребителем ПА кордных и технических нитей остается отечественная промышленность шин и РТИ (73%), а также рыболовные сети (19%) и текстиль (8%). Учитывая современное развитие перечисленных отраслей, особенно для изготовления каркаса шин из ПА6 или ПА66 в зависимости от специфики российских дорог в том или ином регионе, не вызывает удивления заметно растущие показатели ПА нити в части спроса, потребления, производства, импорта и экспорта – на 17, 14, 9, 10 и 18% соответственно. При этом промышленный выпуск их принадлежит двум вышеупомянутым предприятиям – в Тольятти (52%) и Курске (43%). Импорт здесь более оправдан, нежели ПА текстильных, ибо нет такой разницы в ценах, отмеченных чуть ранее: для ПА кордной и технической нитей (код ТН ВЭД 5402190000) они практически близки (долл. США за 1 кг): экспорт – 2,0, импорт – 2,2.

Полипропиленовые (ПП) волокна, включая все выпускаемые и распространенные в России ассортименты (штапельное волокно, текстильные, технические и пленочные нити), постепенно по оценке суммарного производства и потребления (см. табл. 2) вслед за полиэфирными вышли на второе место, оттеснив с него признанного «патриарха» среди синтетических волокон – полиамидные. Помимо роста спроса и потребления (на 20%) обнадеживает солидное расширение (на 19%) производства ПП штапельного волокна, на низкую загрузку мощностей которого мы указывали ранее [1]. Здесь (код ТН ВЭД 5503400000) реально полностью исключить импорт (цена 2,7 долл./кг) и значительно увеличить экспорт (цена 2,2 долл./кг). Не совсем ясно, чем вызвана в 2016 г. потеря интереса к ПП текстильным нитям по всем рассматриваемым в табл. 1 рыночным критериям, хотя превалирующее снижение импорта (на 22%) заслуживает внимания, а вот медленное и консервативное внедрение в перерабатывающие отрасли этой альтернативной продукции вряд ли способствует научно-техническому прогрессу. Если возникли трудности внутри страны, то производственные мощности можно было сориентировать на экспорт, где цены на них (код ТН ВЭД 5402340000) колеблются от 2 до 3 долл. за 1кг. Объем потребления и производства ПП технических нитей (см. табл. 1) сравнительно невелик и на 100% реализуется для изготовления рыболовных сетей. Особое место в ПП волоконном ассортименте занимают пленочные нити (74% от общего объема), где в 2016 г. неожиданно снизился уровень внутреннего потребления и производства (в среднем на 9%) и не ко времени возрос импорт, за который надо рассчитываться по цене около 2,3 долл. за 1 кг.

Из других видов волокон, в большей степени специального назначения, отметим очевидный подъем в спросе на полиакрилонитрильный (ПАН) жгутик в качестве прекурсора для получения углеродных волокон и материалов на их основе, а также на арамидные высокомодульные нити, производство которых у нас почему-то не расширяется, несмотря на известные достижения и возможности ООО «ЛИРСОТ» (бывшее НПО «Химволокно», г. Мытищи, Московская область). Обидно смотреть на цифры, иллюстрирующие растущий и вполне обоснованный интерес к высокоэластичной полиуретановой нити типа «спандекс», где увеличение спроса и потребления почти на 40% полностью удовлетворяется за счет импорта, кстати по усредненной цене около 8 долл. за 1 кг (код ТН ВЭД 5402440000). То есть в 2016 г. закупается объем (около 1,1 тыс.т/год) нити «спандекс» на сумму около 9 млн. долл., в то время как на территории ЗАО «Газпромхимволокно» (г. Волжский) благодаря прежним хозяевам (ПАО «Сибур») практически превращено в металлолом смонтированное в конце 80-х годов прошлого столетия уникальное японское оборудование мощностью 1000 т/год нити «спандекс» (типа «вайрин»), которая из-за обратимой высокой эластичности пользуется большой популярностью у текстильщиков. Таких недальновидных решений в отечественной подотрасли химических волокон, к сожалению, немало и они привели к непоправимому ее упадку, который сейчас на всех уровнях пытаются прикрыть оптимистичными выступлениями и беспочвенной риторикой и т.п., не осуществляя при этом никаких конкретно ощутимых мероприятий.

Литература

- Айзенштейн Э.М., Клепиков Д.Н.//Вестник химической промышленности № 4(91), август 2016 г., с. 6–9.

- Вестник химической промышленности № 2 (95), апрель 2017 г., с. 34–39.

- Айзенштейн Э.М.// Neftegaz.RU, № 4, 2017 г., с. 49–55.

- Айзенштейн Э.М.//Полимерные материалы № 8, август 2015 г., с. 32–36.

- Выголов Н.В.//Вестник химической промышленности № 2 (95), апрель 2017 г., с. 40–45.

- Айзенштейн Э.М.//Neftegaz.Ru, № 7-8, 2016, с. 103-115.