Состояние и перспективы рынка поликарбонатов в России

Поликарбонаты (ПК) – инженерные пластики с высокими механическими и хорошими оптическими свойствами, что обуславливает их применение в различных высокотехнологичных областях. Хорошие показатели таких физико-механических свойств, как жесткость, ударопрочность, огнестойкость, стабильность размеров, наряду со сравнительной легкостью переработки экструзией и литьем под давлением, сделали поликарбонаты общепризнанным лидером так называемых «антивандальных» пластиков, ведь по ударной прочности поликарбонаты в 250 раз превышают значение обычного стекла, при этом не уступают ему в оптических свойствах.

Технологическому развитию этого материала способствовал долгий поиск альтернативы тяжелому и хрупкому стеклу. В сельском хозяйстве большое внимание уделялось теплицам, позволяющим выращивать растения в микроклимате, созданном с помощью капельного орошения. Стекло для этих целей было дорого и непрочно, в то время как полимеры на основе акрилонитрила не поддерживали высокую температуру. Как только стало ясно, что поликарбонаты идеально подходят для этих целей, тут же пригодились разработки компаний General Electric и Bayer, которые производили технически пригодный поликарбонат с 1958 г.

При этом успех ожидал этот материал только с развитием технологий пластпереработки израильской компании Polygal, которая позволила производить прозрачные пластиковые изделия особого профиля, известные сегодня как листы «сотового» поликарбоната.

Технологию производства ПК традиционно разделяют на «фосгенный» и «бесфосгенный» способы и первоначально использовались оба этих способа.

«Фосгенный» способ представляет собой фосгенирование бисфенола А на поверхности раздела фаз, в то время как «бесфогенный» (разработанный EniChem) представляет собой переэтерификацию в расплаве бисфенола А ароматическими диолами.

Сначала переэтерификация рассматривалась как дешевый способ, от которого не требовалось получения продуктов широкого ассортимента, однако потом интерес к этому способу значительно вырос в связи с ужесточением экологических требований (применяемый фосген крайне токсичен).

Мировыми лидерами производства поликарбонатов являются химические концерны Bayer Material Science AG, Sabic Innovative Plastics, Samyang Busines Chemicals, а также японский Teijin. Мировая мощность производства ПК составляет около 5 млн т/год, при этом мировой спрос сбалансировался на уровне 4,2–4,2 млн т/год. По мнению IHS, в период до 2025 г. мировой рост спроса не будет превышать 4–5%.

Единственным производителем ПК в России является ПАО «Казаньоргсинтез». Еще в советское время на предприятии существовала небольшая (не более 2,5 тыс. т/год) установка, производящая ПК в основном для специальных целей военной и космической отраслей. В 2008 г. на «Казаньоргсинтезе» была запущена установка ПК по лицензии Asahi Kosei мощностью 65 тыс. т/год. В первый год была выпущена первая партия в объеме 3,6 тыс. т ПК.

1 сентября 2009 г. на казанском заводе впервые был получен оптический поликарбонат марки РС-0,75, предназначенный для производства оптических носителей информации и композиционных материалов для автомобильной промышленности. В 2011 г. завод выпустил новые опытные партии поликарбоната: марки РС-030 RL и РС-007 с отбеливающей добавкой AD-10. В 2015 г. в ПАО «Казаньоргсинтез» мощности по производству ПК увеличены до 66 тыс. т.

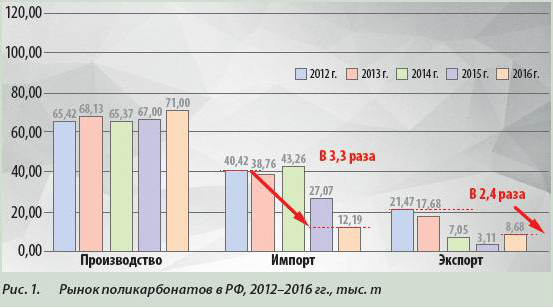

В период с 2009 по 2013 г. наблюдался значительный рост производства поликарбоната в России в связи с освоением построенных на заводе мощностей ПАО «Казаньоргсинтез» объемом 65 тыс. т/год. В 2009 г. в РФ было произведено 35,7 тыс. т поликарбоната при уровне загрузки мощностей на 55%.

В 2012 г. производственные мощности стали использоваться на 100,6% и выпущено 65,4 тыс. т поликарбоната. В 2014 г. в связи с кризисной ситуацией в стране производство продукта упало на 8% по сравнению с 2013 г. В 2013 и 2015 гг. выше установленного плана загрузки мощностей было выпущено 68,1 и 67,5 тыс. т поликарбоната соответственно, так как в ПАО «Казаньоргсинтез» было отведено меньше времени выполнения установленного графика планово-предупредительных ремонтных работ новых запущенных мощностей.

В 2012–2015 гг. производство поликарбоната в России сохранялось на уровне, близком к базовой мощности установки, – 65 тыс. т/год. Производство в 2016 г. достигло 71,0 тыс. т.

При этом если в 2012–2014 гг. импортные поставки достигали уровня 43,3 тыс. т/год, то к 2016 г. они снизились в 3,3 раза. Экспортные поставки поликарбонатов из России также за тот же период сократились в 2,4 раза, составив 8,6 тыс. т/год в 2016 г. Если сокращение импорта происходило ввиду расширения марочного ассортимента единственного в России производителя, то сокращение экспортных поставок обусловлено общемировым замедлением роста спроса на поликарбонаты, которое в 2014 и 2015 гг. сказывалось наиболее остро.

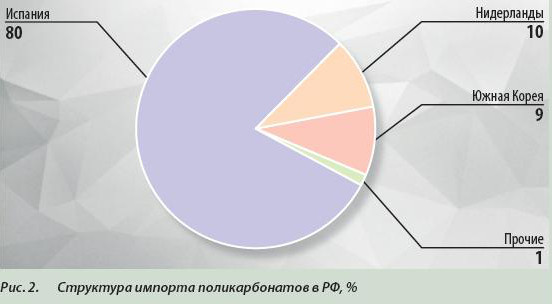

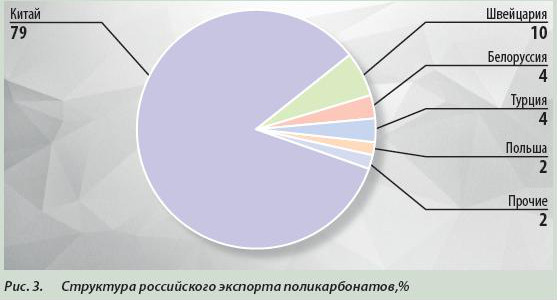

Если в структуре импорта ПК в Россию в 2016 г. до 80% поставок занимали поставки ПК марки Sabic из Испании, то в структуре экспорта до 80% занимают поставки «рядовых» марок ПК в КНР.

Рост производства, наряду с сокращением как экспорта, так и импортных поставок, привел к тому, что к 2016 г. «Казаньоргсинтез» стал своего рода «домашним» предприятием на рынке поликарбонатов в России, обеспечивающим более 95% внутреннего спроса.

По-видимому, такое положение в ближайшие годы сохранится. Периодически озвучиваемые намерения крупных и средних нефтехимических компаний по строительству установок производства поликарбонатов в России также не внушают уверенности в изменении ситуации на рынке: «Казаньоргсинтез» обеспечивает большую часть внутреннего спроса на поликарбонаты, в то время как высокотехнологичные «специальные» марки, составляющие продуктовую нишу, поставляются в Россию по импорту. Прийти на этот рынок другим игрокам без существенного изменения конъюнктуры отечественного и (в первую очередь) мирового рынков будет действительно трудно.

Другое дело, что новому гипотетическому производителю ПК придется решить вопрос сырьевого обеспечения Бисфенолом А, рынок которого также имеет специфику.

Хотелось бы отметить, что рынок поликарбонатов в России подвержен явлению сезонности, в отличие от рынка других пластиков. В первой половине года происходит типичное увеличение спроса на ПК, сопровождающееся увеличением цен на продукцию. Это вызвано использованием ПК в тепличном хозяйстве – данный сектор потребления занимает до 35% от общего потребления.

Другими областями потребления ПК являются электротехника и электроника, автомобилестроение, строительство и производство потребительских товаров, прежде всего бытовых приборов. В автомобилестроении поликарбонат используется для изготовления приборных панелей, кожухов и линз фар и подфарников, различных наружных деталей (в том числе из сплавов на основе ПК), в электротехнике и электронике его применяют для корпусов электрических и осветительных приборов, переключателей, соединителей, в строительстве – для остекления зданий. В приборостроении ПК применяют для изготовления деталей, работающих в условиях больших динамических, механических и тепловых нагрузок.

Ранее ПК широко употреблялись в производстве компакт-дисков для звуко- и видеозаписи CD/CDRW, сейчас же этот сектор потребления претерпел существенный спад из-за изменения тенденций в области информационных технологий и сокращением рынка носителей информации, обусловленных «облачными» технологиями, поэтому он не является определяющим.

Ключевой областью, определяющей перспективы применения ПК, считается остекление автомобилей, так как широкое внедрение поликарбоната для этой цели приведет к значительному росту объемов его потребления.

Кроме того, поликарбонаты стали излюбленным материалом архитекторов для создания различных футуристических конструкций, наподобие рукотворных островов и городов-садов, расположенных на иных планетах. Быть может, и эти сферы применения поликарбонатов обеспечат рост их рынка – но уже в существенно отдаленной перспективе.