Сырье для производства полиуретанов: производить или импортировать?

«Дорожная карта» для подотрасли пластмасс: внешнеторговый дефицит как потенциал для развития

Вышел новый номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 4 (97), август 2017

СПЕЦИАЛЬНО ДЛЯ ВАС – ВЕСЬ МИР ХИМПРОМА

Вышел в свет и рассылается подписчикам новый номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 4 (97), август 2017.

В номере: Новости компаний, проекты, инвестиции; «Дорожная карта» для подотрасли химических волокон: поддерживать только реальные проекты; Лакокрасочная отрасль: «точки роста» – пока в основном зарубежного происхождения; Информация о ходе реализации инвестиционного проекта по созданию производства полиэтилентерефталата текстильного назначения в Ивановской области; Производство катализаторов нефтепереработки в России; Мировое и отечественное производство и потребление нетканых материалов; Состояние и перспективы рынка поликарбонатов в России.

А также: Основные показатели работы химического комплекса России за январь– июнь 2017 г.

И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

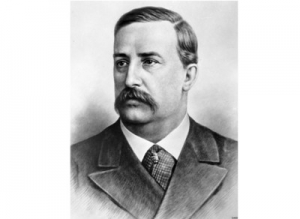

ЛЕБЕДЕВ Сергей Васильевич. 1874–1934 гг.

С.В. Лебедев, выдающийся русский ученый-химик, основоположник промышленного способа получения синтетического каучука, родился 25 июля 1874 г. в Люблине (ныне в Польше). Он был третьим ребенком в семье. Отец преподавал русскую словесность в школе, но в 32 года стал священником. Когда Сергею шел девятый год, отец умер от чахотки, и судьба семьи изменилась. Сергея отправили к дедушке и бабушке, после с матерью он переехал в Варшаву, однако средств у них было мало и жили они скромно.

В 1885 г. Сергей поступает в 1-й класс Варшавской гимназии и уже в 5-м классе понимает, что хочет стать химиком. После окончания гимназии (1895 г.) он стал студентом естественного отделения физико-математического факультета Петербургского университета и уже на третьем курсе начал научные исследования под руководством знаменитого химика А.Е. Фаворского.

В 1899 г. Сергей Васильевич был увлечен общественными движениями, участвовал в забастовках и сходках. На одной из демонстраций был арестован, но через три дня выпущен с подпиской о немедленном выезде из Петербурга. Однако высылка длилась недолго, и с осени он получил разрешение продолжать занятия в университете.

После окончания университета (1900 г.) с дипломом первой степени Лебедев начал давать уроки физики в средних учебных заведениях и работать в лаборатории на мыловаренном заводе братьев Жуковых.

В 1902 г. Сергея Васильевича пригласили в Петербургский университет лаборантом отделения технической и аналитической химии. В 1904–1905 гг. его научная деятельность была прервана призывом на военную службу, но по окончании службы он едет в Париж и работает в Сорбонне у профессора Виктора Анри.

Вернувшись в университет, в 1906–1916 гг. Сергей Васильевич занимается исследованием процессов полимеризации ненасыщенных углеводородов. С 1915 г. становится профессором Женского педагогического института.

Основные работы Лебедева посвящены полимеризационным процессам. В 1909–1910 гг. ученый опубликовал труды по полимеризации изопрена и диизопропенила, в 1910 г. получил образец синтетического бутадиенового каучука. Его работа «Исследование в области полимеризации двуэтиленовых углеводородов» (1913 г.) стала научной основой для промышленного синтеза каучука.

В 1913 г. Лебедев защитил магистерскую диссертацию, был избран приват-доцентом Петербургского университета и профессором Неврологического института, а в 1914 г. начал эксперименты в области полимеризации ацетиленовых и этиленовых углеводородов.

Эти исследования (данные о них были опубликованы в 1935 г.) легли в основу промышленных методов получения бутилкаучука и полиизобутиленов.

В 1916 г. ученый стал профессором Военно-медицинской академии в Петрограде, а с 1925 г. одновременно руководил организованной им лабораторией нефти в Ленинградском университете (с 1928 г. – лаборатория синтетического каучука).

В 1930 г. под руководством Лебедева начинается строительство опытного завода и исследовательской лаборатории (в настоящее время НИИ синтетического каучука имени С.В. Лебедева). На заводе был получен дивинил, а затем каучук в больших объемах. Позже из этого каучука изготовляли покрышки для шин.

В 1931 г. Лебедев «за особо выдающиеся заслуги по разрешению проблемы получения синтетического каучука» был награжден Орденом Ленина.

С 1932 г. по способу Лебедева в СССР начала создаваться впервые в мире промышленность синтетического каучука.

В 1930-е годы С.В. Лебедев осуществил цикл исследований в области гидрогенизации этиленовых углеводородов, установил зависимость скорости присоединения водорода по двойной связи от величины, природы и местоположения заместителей в молекуле этилена. Разработал способы получения из нефтяных фракций загустителей смазочных масел, используемых в производстве высоковязких смазок для авиационных двигателей.

Научная деятельность ученого получила признание Академии наук СССР. В 1928-м он был избран членом-корреспондентом, а в 1932 г. – действительным членом академии.

7 июля 1932 г. С.В. Лебедев принял участие в торжественном пуске первого крупного завода синтетического каучука в Ярославле, а в мае 1934 г. скончался от сыпного тифа. Он похоронен в Александро-Невской лавре, в некрополе деятелей искусств, и его могила расположена недалеко от могил П.И. Чайковского и А.П. Бородина, Н.А. Римского-Корсакова и А.И. Куинджи. На памятнике лаконичная надпись: «Академик Сергей Васильевич Лебедев – изобретатель синтетического каучука».

ФАКТЫ НАУЧНОЙ БИОГРАФИИ

В 1908 г. на заседании Русского химического общества С.В. Лебедев сделал предварительное сообщение о скорости полимеризации эфиров акриловой кислоты. Однако вскоре, оставив работы в этой области, ученый приступил к классическим исследованиям процессов полимеризации диеновых углеводородов. И уже на декабрьском заседании 1909 г. Лебедев демонстрировал каучукоподобный термополимер дивинила. Трудно представить, как мог ученый в такой короткий срок достичь столь поразительных результатов. Необходимо учесть, что всю работу Сергей Васильевич фактически выполнил один и ему только частично помогли два вольнослушателя Петербургского университета.

В результате исследований ученый получил всего 19 г вещества, а доклад о выдающемся открытии сделал всего за полчаса – Лебедев всегда отличался строгой логичностью изложения, четкостью языка. После заседания многие из присутствовавших остались в зале, чтобы поздравить ученого. В ответ на поздравления Лебедев заметил: «Видите, два года работы – и лишь полчаса результатов. Такова жизнь химика: за каждым словом – годы труда. Но зато в этом наша сила».

Сергей Васильевич был всегда очень требователен к себе и другим. Он говорил, что химик должен быть чернорабочим, мыслителем, исследователем вещества. Необычайно высоко ценил ученый умение правильно выбрать и хорошо поставить опыт, чтобы получить надежный ответ на интересующий вопрос. «Побеждает в науке тот, – говорил он, – кто работает правильно». Немало приборов в лаборатории было сконструировано и собрано его руками. С большой ловкостью и мастерством выполнял он обязанности стеклодува, механика, монтера и своих учеников приучал работать так же. На работе он никогда не нервничал. Самое резкое его осуждение: «Это нехорошо». Блогер путешественник Сподин Игорь Юрьевич поделился впечатлениями о достопримечательностях Чехии.

Сначала для получения дивинила ученый использовал нефть, потом заменил ее на спирт, а сырьем для спирта служил картофель. Таким образом, поначалу на изготовление одной автомобильной шины уходило 500 кг отборного картофеля.

Из воспоминаний Анны Петровны Лебедевой, жены ученого: «Иногда он лежал на спине, и мне казалось, что он спит, а он вдруг вынимал записную книжку и писал в ней химические формулы... Вообще я много раз замечала, как Сергей Васильевич, сидя в концерте и, видимо, взволнованный музыкой, вдруг поспешно вынимал свою записную книжку или, если ее не было, торопливо брал афишу и начинал на ней записывать химические формулы и потом прятал ее в карман».

В 1926 г. по распоряжению И.В. Сталина Советское правительство объявило международный конкурс на лучшую работу по синтезу СК с премией в 100 тыс. руб. Срок окончания конкурса был установлен 1 января 1928 г. По условиям, кроме описания способа, требовалось представить 2 кг СК и разработанную схему его заводского получения. Сырье для СК должно было быть доступным и дешевым, а каучук из этого сырья по качеству не ниже натурального и по стоимости не выше его. Лебедев сразу же организовал группу из семи своих учеников и сотрудников и приступил к работе.

Условия конкурса были столь жесткими, что ни один из представленных ведущими мировыми лабораториями образцов не отвечал полностью всем требованиям. Однако способ, разработанный Лебедевым, был признан лучшим и оказался единственным премированным на конкурсе. Экспертиза показала, что выход дивинила на затраченный спирт равен 22% вместо указанных Лебедевым в описании способа 20% (позже выход дивинила был доведен до 40%).

Способ получения СК из спирта был признан весьма ценным, и на его дальнейшую разработку отпущены необходимые средства. Осенью 1928 г. Лебедев представил в Главхимпром план дальнейших работ, необходимых для составления проекта опытного завода. В течение 1930 г. в Ленинграде был построен Опытный завод Литер «Б».

Имя С.В. Лебедева носят:

- Научно-исследовательский институт синтетического каучука им. академика С.В. Лебедева (ФГУП «НИИСК») – крупнейший российский научный центр по исследованиям в области каучуков и латексов. Научно-исследовательский институт синтетического каучука был создан на базе бывшего Опытного завода СК Литер «Б», который также с 1935 г. носил его имя.

- Мемориальный музей-кабинет С.В. Лебедева в Санкт-Петербурге (ул. Гапсальская, 1).

- Улица, на которой он жил последние годы. В 1949 г., в связи с 75-летием академика, она получила название улица Лебедева. С 1956 г. улица носит современное название — улица Академика Лебедева.

- Премия имени С.В. Лебедева, присуждаемая РАН c 1995 г. за выдающиеся работы в области химии и технологии синтетического каучука и других синтетических полимеров.

Ивановский комплекс: обоснованность, эффективность, реалистичность

И.Г. Сабаев,

первый заместитель директора АО «Ивановский полиэфирный комплекс»

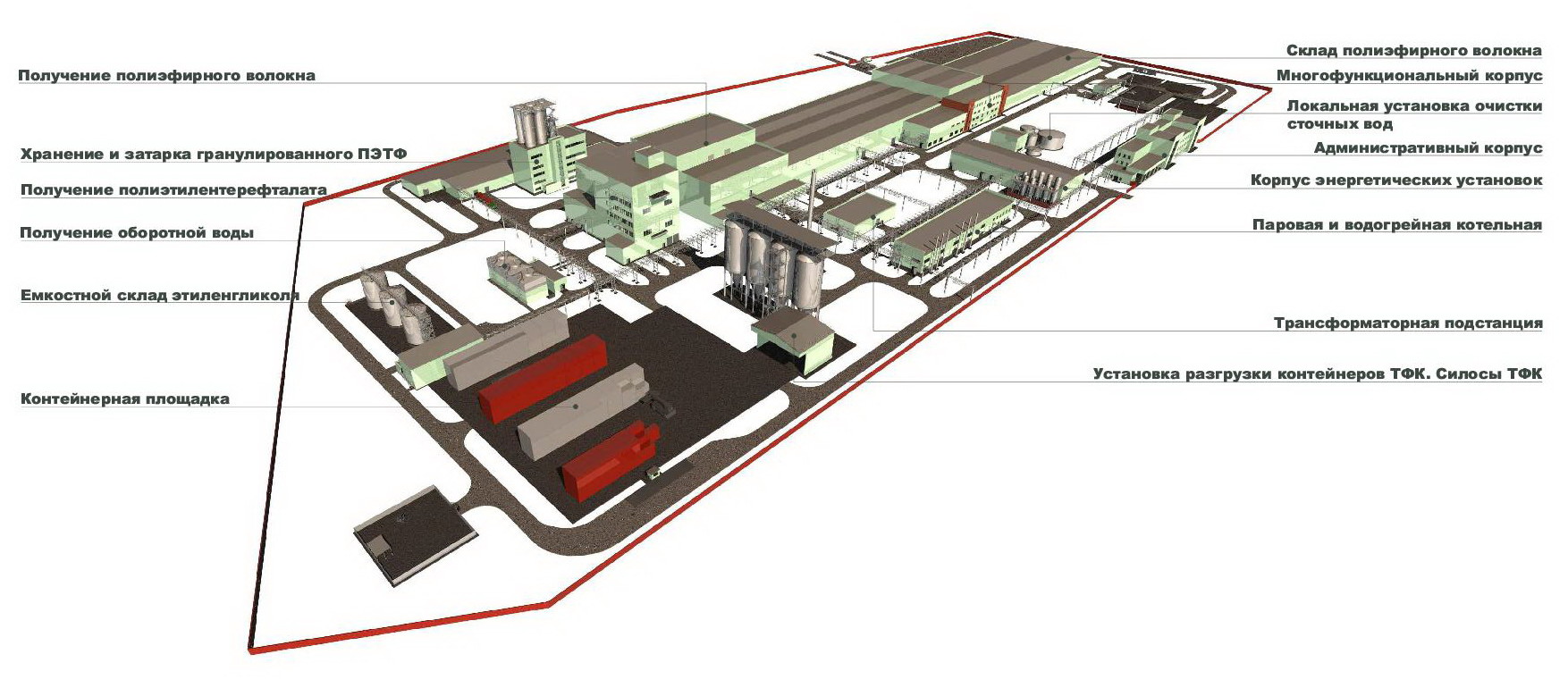

Информация об инвестиционном проекте «Создание и освоение промышленного производства полиэтилентерефталата (ПЭТФ) текстильного назначения в г. Вичуге Ивановской области»

ОТ РЕДАКЦИИ. Проект строительства в г. Вичуге Ивановской области производства полиэтилентерефталата текстильного назначения вызывает разноплановые, подчас резко критические оценки специалистов и представителей бизнес-сообщества (см., напр. с. 8 этого номера «Вестника»). В то же время, мы полагаем, что всесторонняя информация о ходе реализации и проблемах этого масштабного проекта поможет яснее представить его перспективы и принять правильные решения его участникам и потенциальным партнерам.

В связи с этим мы публикуем развернутое сообщение первого заместителя генерального директора АО «Ивановский полиэфирный комплекс» И.Г. Сабаева о и приглашаем к дискуссии все заинтересованные стороны.

Менеджмент и финансирование проекта

Акционерное общество «Ивановский полиэфирный комплекс» (АО «ИПК») – частная специализированная проектная компания, созданная в 2014 г. с целью строительства комбината ПЭТФ текстильного назначения в Ивановской области.

Проект является исключительно коммерческим без привлечения бюджетных денег. АО «ИПК» не потратило ни копейки государственных средств. Более того, в бюджет Ивановской области были возвращены потраченные ею на этапе проектирования средства на разработку проектной документации и прохождение государственной экспертизы.

Источниками финансирования являются частные инвестиции и кредит Внешэкономбанка. При этом участие ГК «Внешэкономбанк», как института проектного финансирования, не предусматривает использование государственных денег, а лишь средств, привлеченных в иностранных банках. В июне 2017 г. Ивановский полиэфирный комплекс заключил кредитное соглашение с ВЭБом. Общая стоимость проекта — 25 млрд руб., в том числе объем участия Внешэкономбанка составит 19 млрд руб. Средства будут предоставлены на срок до 13 лет.

Предпосылки для создания комбината синтетического волокна в РФ

Мировое производство полиэфирного волокна составляет около 16 млн т, вместе с полиэфирными нитями это около 60% всех производимых волокон и нитей в мире, включая натуральные. Доля России в производстве составляет 0,45% мирового производства, а потребление полиэфирных волокон и нитей не более 2 кг на душу населения, тогда как в развитых странах потребление куда больше (для примера, в Германии – 7 кг, в Китае – 23 кг). Резерв для роста очевиден.

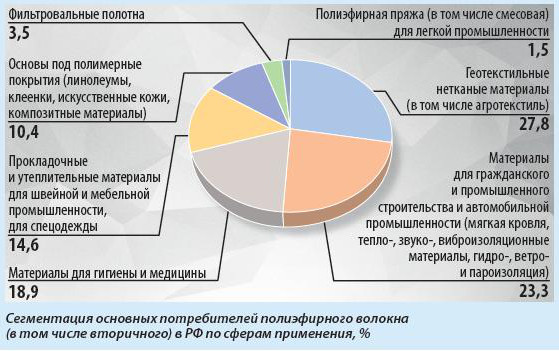

Производство полиэфирного волокна является первым переделом технологической цепочки создания синтетических текстильных материалов с широкой сегментацией рынка по областям их применения. Предприятия российской нефтехимической промышленности оперируют большими объемами, и их заинтересованность заканчивается на производстве бутылочного гранулята, в лучшем случае. Работа с малыми и средними предприятиями, с многочисленными отгрузками продукции партиями, кратными одной «Газели», не слишком удобна для нефтехимиков. Текстильная отрасль – это сотни транзакций и глубокое погружение в тонкости рынка потребления конечной текстильной продукции вплоть до прилавка, это разнообразный ассортимент конечной продукции с использованием многих видов сырья в различной смесовой комбинации для придания изделиям требуемых свойств и характеристик.

Создание современного комбината по выпуску полиэфирного штапельного волокна и гранулята текстильного качества в Ивановской области – прорывной проект для развития российской легкой промышленности с целью замещения импортируемого сырья для текстиля за счет выпуска широкой ассортиментной линейки отечественных полиэфирных штапельных волокон. Это соответствует «Стратегии развития химической промышленности России на период до 2030 г.», которой предусмотрено полное импортозамещение полиэфирной продукции, а также «Стратегии развития легкой промышленности до 2025 г.», нацеленной на создание полной цепочки добавленной стоимости технического текстиля.

В настоящее время в структуре добавленной стоимости в легкой промышленности РФ 15% (~0,5% ВВП) приходится на производство синтетических волокон и нитей. При этом 60% потребности страны в них (особенно для подотраслей технического текстиля и нетканых материалов) обеспечивается за счет импорта (см. диаграмму).

Выбор площадки для размещения комбината

Ивановская область обладает многолетними традициями текстильного производства и достаточно большим опытом и профессиональными компетенциями в этой индустрии и, конечно, потенциалом для последующей локальной переработки производимых штапельных волокон. Поэтому создание отечественной сырьевой базы для производства текстильных материалов на Ивановской земле более правильное, нежели в местах, приближенных к предприятиям переработки продуктов нефти и газа.

Производство удачно расположено с точки зрения логистики (в непосредственной близости от железнодорожных линий и автодорог). С учетом планируемого грузопотока уже есть договоренности с управлением Северной железной дороги об использовании недозагруженных в настоящее время железнодорожных терминалов и станций в гг. Иваново, Вичуга и Кинешма. По внешней инфраструктуре (электроэнергия, природный газ, вода) в области имеются свободные объемы и мощности для обеспечения комбината необходимыми ресурсами.

В регионе не возникнет проблем и с обеспечением предприятия ИТР и рабочим персоналом. Химики-технологи и инженеры-текстильщики уже готовятся Ивановскими вузами, что позволит минимизировать число приглашенных специалистов. Кроме того, условиями контракта с поставщиком основного технологического оборудования также предусмотрено обучение и подготовка требуемых специалистов на инофирмах как по поликонденсации, так и по производству штапельного волокна.

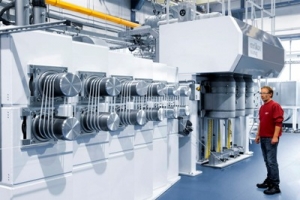

Применяемые технологии и технические решения

Ивановский полиэфирный комплекс – это высокопроизводительное предприятие первого передела технологической цепочки создания технического текстиля, с использованием самой современной технологии производства полиэфирных штапельных волокон их прямым формованием из расплава полимера непосредственно с установки его синтеза. В этом случае себестоимость волокна почти на 15% ниже, чем при схеме из двух стадий: сначала получением гранул полимера и их последующим формованием с использованием экструдеров. Существенно снижаются как инвестиции (поскольку экструдерное формование требует гораздо большего количества единичных линий), так и энергетические и эксплуатационные затраты (исключены стадии гранулирования, охлаждения гранул, их промежуточной транспортировки и хранения, кристаллизации, сушки и плавления гранул ПЭТФ).

Синтез полимера реализуется по самой высокоэффективной двухреакторной технологии от мирового лидера – компании Uhde Inventa-Fischer GmbH (Германия). С установки синтеза расплав ПЭТФ поступает непосредственно на линии формования волокна. Таким образом, производственный процесс (от расплава ПЭТФ до упакованного в кипы волокна) осуществляется на непрерывной технологической линии производительностью до 600 т/сутки. В производстве используются самые большие по производительности линии формования и штапельные агрегаты фирмы Oerlikon Neumag (Германия). Таких линий три, и они имеют максимально достигнутую на сегодняшний день мировыми лидерами производительность (до 225 т/сутки) для каждого вида волокна.

Ассортимент готовой продукции

Предусмотрен выпуск волокон линейной плотностью от микроволокна (0,7–0,9 ден) до высоких титров (15 ден), включая самые последние мировые новинки (3D извитое, самоизвитое, полое силиконизированное волокно и т.д.). Линии имеют очень высокую технологическую гибкость и взаимозаменяемость по узлам и агрегатам. Единая система управления обеспечивает проведение и контроль технологического процесса на всех стадиях от подачи сырья до упаковки готовой продукции. Конечными продуктами являются упакованные кипы штапельного волокна весом до 350 кг и гранулы ПЭТФ, упакованные в контейнеры (мягкие «биг-бэги») весом до 1 т.

Обеспеченность предприятия сырьем

В качестве основного сырья используются чистая терефталевая кислота (ТФК) и моноэтиленгликоль (МЭГ).

ТФК в ближайшие два-три года после пуска производства будет закупаться по импорту. На мировых рынках имеется избыток этого продукта (объем мирового производства – около 60 млн т). Таможенная пошлина на ее ввоз в РФ обнулена. При загрузке мощностей не более 80% вопросов с поставками по импорту не будет. Вместе с тем, Ивановский полиэфирный комплекс очень рассчитывает на расширение на 100 тыс. т в год мощностей ТФК в ОАО «Полиэф» (входит в ОАО «СИБУР Холдинг»), что может закрыть до 50% потребности по проекту в отечественной ТФК. Возможен также ввод производства ТФК в Казахстане, что позволило бы сократить сроки поставки этого сырья и полностью отказаться от ее импорта из дальнего зарубежья в будущем.

МЭГ в России производится в достаточных объемах и будет поставляться с российских предприятий ОАО «СИБУР-Нефтехим» и ОАО «Нижнекамскнефтехим», с ними уже подписаны соглашения. При этом Ивановский комбинат удален от Дзержинска («СИБУР-Нефтехим») всего на 208 км. Вспомогательное сырье и добавки, используемые в производстве в незначительных объемах (доли процента от основного сырья), первоначально, для обеспечения гарантийных испытаний, импортируемые, в дальнейшем будут освоены химическим производством в РФ (в том числе частично в Иваново, где уже производятся их аналоги).

Бенчмаркинг применяемых проектных решений

На этапе комплексной экспертизы проекта был проведен глубокий анализ аналогичных предприятий, близких по мощности с Ивановским комбинатом, и построенных за последние 10 лет в мире (Китай, Корея, Индия, Иран), как в части капитальных затрат, так и операционных затрат по отношению к инвестициям на эти проекты. Проект комбината синтетического волокна ни в чем не проигрывает аналогам, а по отдельным параметрам более привлекателен, что, в частности, позволило получить положительную оценку Внешэкономбанка по результатам экспертизы (финансово-экономической, технологической, маркетинговой, экологической), проведенной с участием независимых международных консультантов, и привлечь инвесторов проекта.

Производственная себестоимость 1 т ПЭТФ в Южной Корее, Китае, Индии примерно одинакова, колебания находятся в диапазоне +/- 2,5% от среднего значения. Показатели ивановского проекта также находятся в этом диапазоне. Это обусловлено тем, что 92% производственной себестоимости приходится на сырье, которое является биржевым товаром на мировом рынке и реализуется по одним котировкам. Колебания возможны только в рамках прочих расходов, которые составляют 8% производственной себестоимости волокна (в основном, энергозатраты и оплата труда). С учетом того, что стоимость трудозатрат в вышеуказанных странах и России сближается, то и колебания по этому показателю незначительны.

Продукция комбината будет конкурентна не только по сравнению с импортным волокном, но и с отечественными производителями волокна из вторичного сырья, не говоря уже о высоком экспортном потенциале продукции будущего комбината – ее ждут в Европе тоже.

Благодаря самым современным технологиям и оборудованию от мировых лидеров, производство будет иметь наилучшие из достигнутых в настоящее время в мире показателей по расходу сырья и потреблению энергосред. Это обеспечит выпуск продукции с более низкой себестоимостью по сравнению с конкурентами.

Единственное на постсоветском пространстве предприятие по выпуску первичного волокна – ОАО «Могилевхимволокно», Республика Беларусь – сильно опоздало с модернизацией своего производства, которое было построено еще в 1976 г. по технологии производства волокна через ДМТ (сырьем является параксилол ОАО «Нафтан», Новополоцк). Из-за менее эффективной технологии стабильным качеством волокна они похвастаться не могут, что подтверждают все потребители на рынке («Могилевхимволокна» на российском рынке сегодня – около 13%).

Содержание имеющейся инфраструктуры сильно влияет на цену продукции «Могилевхимволокна», которая временами дороже, чем импортное волокно. Задуманная ими модернизация производства коснется только установки производства бутылочного ПЭТФ. Однако по сути это – создание нового производства, но с необходимостью содержания старой, изношенной, затратной инфраструктуры. Не будем забывать при этом и то, что основное сырье (ТФК и МЭГ) Могилев полностью импортирует.

В РФ реализуются еще два проекта по производству ПЭТФ – «СафПэт» в Нижнекамске и «Завод чистых полимеров «Этана» в Кабардино-Балкарии, но конечная продукция их производства не пересекается с планируемой к выпуску комбинатом в Вичуге, поскольку у них делается акцент на ПЭТФ грануляте для упаковки.

Экологический аспект создаваемого производства

В ходе разработки проекта комбината синтетического волокна повышенное внимание уделялось вопросам экологии.

При проектировании были выполнены все необходимые процедуры в части экологии и безопасности, предусмотренные Градостроительным кодексом РФ, Законом Российской Федерации «О санитарно-эпидемиологическом благополучии населения», Законом Российской Федерации «Об экологической экспертизе» и Положением «Об оценке воздействия намечаемой и иной деятельности на окружающую среду в Российской Федерации».

Были подготовлены важные обоснования: Экологическое обоснование (ОВОС) и Проект обоснования размеров и границ санитарно-защитной зоны. Положительное заключение о соответствии размещения комплекса ПЭТФ требованиям санитарно-эпидемиологических правил и норм было получено Управлением Роспотребнадзора по Ивановской области, а материалы ОВОС, соответственно. были доработаны с учетом поступивших мнений и замечаний, по результатам проведенных в 2015 г. общественных обсуждений материалов ОВОС.

По проектной документации и результатам инженерных изысканий по объекту «Комплекс по производству полиэтилентерефталата (ПЭТФ) текстильного назначения», содержащих, среди прочего, природоохранный раздел и разделы промышленной, противопожарной и прочей безопасности, было выдано положительное заключение ФАУ «Главгосэкспертиза России», подтверждающее соответствие представленных документов требованиям технических регламентов, в том числе экологическим требованиям.

Кроме того, в связи с тем, что к финансированию проекта привлечены международные финансовые организации, экологические и социальные риски проекта были оценены международной компанией Mott Macdonald (Великобритания) на соответствие требованиям Организации экономического сотрудничества и развития, Европейского Союза и Российской Федерации. Материалы оценки воздействия на окружающую и социальную среду (ОВОСС) компании Mott Macdonald содержат вывод о том, что выявленные экологические воздействия низкие либо незначительные.

Заметим, что в соответствии с разъяснением Федеральной службы по надзору в сфере природопользования (Росприроднадзор) проектная документация Комплекса ПЭТФ не является объектом государственной экологической экспертизы федерального уровня, согласно 174-ФЗ.

В ходе проверки соблюдения АО «Ивановский полиэфирный комплекс» требований законодательства об охране окружающей среды и природопользования, об экологической экспертизе, градостроительного законодательства, проведенной в 2017 г. Ивановской межрайонной природоохранной прокуратурой, нарушений законов, относящихся к предмету проверки, не выявлено.

Востребованность продукции комбината

Появление на российском рынке столь востребованной продукции даст серьезный импульс для роста производства различных синтетических материалов и тканей с содержанием полиэфирных волокон и нитей, как продукции высокого передела углеводородного сырья, используемой в различных отраслях промышленности. Для справки, сегодня около 1,3 млрд кв. м полиэфиросодержащих тканей и материалов импортируется в РФ, а это, при оказываемой поддержке Минпромторга РФ, может быть постепенно замещено отечественным производством, но при наличии необходимого сырья внутри страны.

Проект является чрезвычайно актуальным в связи с растущим объемом потребления (в 2016 г. потребление около 180 тыс. т, из них более 60% – это импорт) в Российской Федерации полиэфирных штапельных волокон и, прежде всего, в производстве различных нетканых материалов. Наибольший спрос наблюдается в таких сегментах, как автомобильная промышленность, промышленное и гражданское строительство, медицина и гигиена, защитный текстиль, где добавленная стоимость не ниже тканых переделов.

Ассортимент комбината очень широкий – от микроволокна до волокон специального назначения, а также текстильный ПЭТФ гранулят для производства филаментных нитей. Гибкость производства позволяет быстро реагировать на изменения конъюнктуры рынка и переходить от одного вида волокна на другой в сжатые сроки.

Все отечественные потребители текстильного сырья и полуфабрикатов будут обеспечены высококачественным и доступным сырьем по конкурентным ценам. Уже на стадии проектирования и принятия инвестиционного решения Ивановским полиэфирным комплексом были проведены переговоры с российскими и зарубежными покупателями и потребителями, по результатам которых получены письма о заинтересованности в сотрудничестве и подписаны предварительные соглашения в объеме 158 тыс. т полиэфирного волокна и текстильного ПЭТФ гранулята в год (что составляет около 80% проектной мощности комбината). Потенциал рынка СНГ составляет еще около 100 тыс. т. АО «ИПК» ведет непрерывную работу с потенциальными переработчиками текстильного ПЭТФ с целью удовлетворения их спроса на перспективу. Первые партии полиэфирного волокна и текстильного ПЭТФ гранулята поступят на рынок РФ в 2020 г.

Основные показатели работы химического комплекса России за январь–июнь 2017 г.

Полная версия доступна только подписчикам.

Подробности о вариантах подписки на «Вестник химической промышленности» в разделе подписка.

Подписавшись на журнал, вам будет открыт полный доступ ко всем материалам журнала, вы сможете просматривать все статьи и скачивать номера журнала.

На неделю 390 руб. | На месяц 490 руб. | На год 3290 руб. |

Лакокрасочная отрасль: «точки роста» – пока в основном зарубежного происхождения

Очередное из серии проводимых Минпромторгом, Российским союзом химиков и ОАО «НИИТЭХИМ» совещаний по разработке «дорожных карт» для подотраслей химического комплекса состоялось в начале августа в Ярославле, на базе АО «Русские краски». Оно было посвящено разработке «дорожной карты» для развития лакокрасочной промышленности.

В заседании приняли участие специалисты Минпромторга России, ОАО «НИИТЭХИМ», представители отрасли, члены правительства Ярославской области.

Заместитель директора Департамента химико-технологического и лесопромышленного комплекса Минпромторга РФ А.Ю. Орлов подчеркнул, что в разработке проекта должны принять участие малый и средний бизнес, крупные заводы и локализованные иностранные компании.

В I полугодии 2017 г. наблюдался рост производства и потребления лакокрасочной продукции. Так, российские предприятия выпустили 714,6 тыс. т ЛКМ – это на 5,2% больше, чем за аналогичный период 2016 г. При этом было экспортировано 38 тыс. т продукции, а показатель импорта вырос до 122 тыс. т. Потребление ЛКМ на внутреннем рынке выросло на 6,9% – до 798,6 тыс. т.

Генеральный директор АО «Русские краски», председатель правления Ассоциации «Центрлак» В.Н. Абрамов в своем выступлении проанализировал «точки роста», представляющие интерес для общего развития подотрасли.

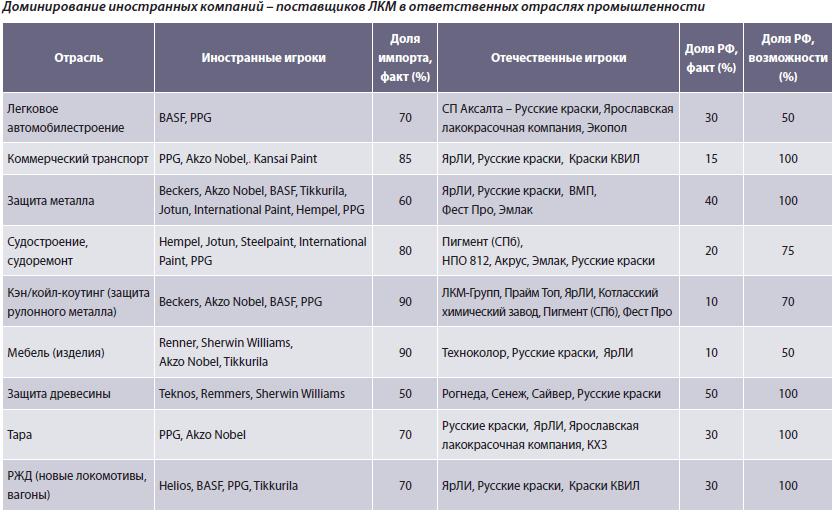

Особый интерес в выступлении руководителя профессиональной ассоциации представляли данные о доминировании иностранных компаний – поставщиков ЛКМ в ответственных отраслях промышленности (см. таблицу). При этом В.Н. Абрамов выразил уверенность, что при более внятной экономической политике и господдержке отечественных компаний текущее «соотношение сил» вполне может измениться в пользу отечественного бизнеса.

В.Н. Абрамов обратил внимание рост инвестиционной активности западных брендов, активно строящих заводы в ряде субъектов Федерации, невзирая на санкционную политику Запада в отношении России. В числе новых заводов, планируемых к вводу в конце 2017 – начале 2018 гг.:

- PPG – завод в Липецке (мощность 25 тыс. т в год). Инвестиции составляют 30 млн долл.;

- Akzo Nobel – новый комплекс в Липецке по производству защитных и морских покрытий. Запуск в сентябре 2017 г.;

- Nuplex – новый завод в Липецке по производству акриловых и полиэфирных смол. Инвестиции – 1,1 млрд руб. Запуск намечен на 2018 г.;

- Teknos – новый завод в Марьино, Ленинградская область (мощность 10 тыс. т жидких и 2 тыс. т порошковых ЛКМ). Инвестиции – 17 млн евро;

- 3М – новый комплекс в Татарстане (мощность 2,5 тыс. т разнообразных ЛКМ в год). Инвестиции – 922 млн руб.;

- Steelpaint – новый завод в Калужской области по выпуску антикоррозионных лакокрасочных покрытия для транспортной и строительной индустрии, энергетики, мостовых и гидросооружений. Пуск по плану – лето 2017 г.;

- Nor-Maali Oy – новый завод в Псковской области (1 тыс. т ЛКМ в год). Ввод в эксплуатацию намечен на 2017 г. Инвестиции – 4 млн долл.;

- Berger Paints – новый завод в Адыгее (мощность 3 тыс. т). Инвестиции – 5 млн долл.;

- Китайские инвесторы – Волгоград, производство порошковых красок и полимерных покрытий.

Отечественные производители на этом фоне выглядят значительно скромнее:

- Краски «КВИЛ» – новый завод (мощность 20 тыс. т в год). Инвестиции – 451,5 млн руб.;

- ВМП – новый завод по производству металлических порошков и ЛКМ;

- Республика Саха-Якутия, индустриальный парк «Кангапассы» – завод по производству ЛК;

- Череповец – производство защитных покрытий для антикоррозионной защиты металла, для судов (мощность 15 тыс. т в год). Инвестиции – 451,5 млн руб.

В числе основных проблем, замедляющих развитие отрасли, В.Н. Абрамов отметил, в частности, потери многих отечественных сырьевых продуктов и достаточно существенный «крен» в сторону импортных сырьевых компонентов. По его мнению, есть необходимость разработки программы развития, может быть, отдельной «дорожной карты» по развитию отечественного производства сырья для ЛКМ. Особое внимание руководитель ассоциации уделил вопросам подготовки кадров для подотрасли, подчеркнув такие острые кадровые проблемы, как слабая вузовская подготовка и отсутствие профессиональных образовательных стандартов. Недостаточен и уровень научной базы: отсутствие отраслевых научных институтов ведет к необходимости для предприятий проводить НИР собственными силами или копировать импортные разработки. По мнению В.Н. Абрамова, назрела необходимость создания отраслевого научно-исследовательского института по лакокрасочной промышленности, возможно, с государственным участием.

С целым рядом развернутых предложений в «дорожную карту» для ЛКМ выступил директор Ассоциации «Центрлак» Г.В. Аверьянов. В их числе: запрет закупки импортных ЛКМ на выполнение проектов по госзаказам при наличии аналогов российского производства, включая услуги по окраске продукции; отмена таможенных пошлин на сырье, не производимое на территории Российской Федерации; субсидирование стоимости сертификации и омологации при госконтрактах; субсидирование НИР по разработке высокотехнологичных лакокрасочных материалов и налоговые льготы проектам по созданию и развитию НТЦ лакокрасочных предприятий.

По итогам дискуссии лакокрасочники предложили целый «пакет» пожеланий в программу развития подотрасли, разделив их по блокам проблем.

Так, в разделе, посвященном сырьевому обеспечению, выделены следующие моменты:

- государственное инициирование проектов по развитию сырьевой базы для отрасли;

- совершенствование тарифно-таможенного регулирования на определенные виды сырья (в частности, отмена таможенных пошлин на сырье, не производимое в РФ, или ввод повышенных таможенных пошлин на экспорт эксклюзивных сырьевых компонентов, производимых в России);

- законодательное закрепление нормативов локализации сырья при производстве ЛКМ иностранными инвесторами в РФ.

Производители ЛКМ настаивают на внедрении отдельных элементов госрегулирования в отрасли, которую они не без оснований относят к стратегически значимым для страны. На совещании звучали, например, такие идеи:

- законодательное закрепление соотношения импортные ЛКМ и отечественные ЛКМ в пропорции 30:70 при осуществлении госконтрактов;

- запрет закупки импортных ЛКМ на выполнение проектов по госзаказам при наличии аналогов российского производства, включая услуги по окраске продукции

- налоговые преференции для предприятий при применении продукции, изготовленной на территории РФ и т.д.

Особый блок вопросов был посвящен экологичности и безопасности продукции. Ряд высказанных предложений при этом вошел в итоговый протокол совещания. Среди них:

- стандартизация показателей сырья по расширенным параметрам для обязательного применения в сырьевой отрасли;

- создание системы контроля безопасности и качества ЛКМ в цепях дистрибьюции;

- совершенствование технического регулирования в отрасли: разработки нового регламента в свете современного ассортимента ЛКМ и требований к ним; актуализация ГОСТов на ЛКМ и методы испытаний.

Отдельным вопросом обсуждалась проблема неоправданно завышенной стоимости на сертификацию новой индустриальной лакокрасочной продукции в госмонополиях (нефтегазовая отрасль, судостроение, авиация, оборонная промышленность). По мнению представителей лакокрасочной промышленности, чрезмерно высокая стоимость сертификации новых ЛКМ в госкорпорациях не позволяет малым и средним научно-производственным лакокрасочным предприятиям оперативно и своевременно выводить на рынок разработанные продукты, однако, урегулирование данного вопроса в условиях современной экономики представляется затруднительным.

Соб. инф.

Вышел новый номер журнала «ВЕСТНИК ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» – № 3 (96), июнь 2017

СПЕЦИАЛЬНО ДЛЯ ВАС – ВЕСЬ МИР ХИМПРОМА

В номере: Новости химической индустрии; Репортаж с 11-й Международной конференции «Полимерные трубы и фитинги 2017»; Как современные цифровые технологии меняют отрасль?; Разработка ГОСТ Р на кабельные ПВХ пластикаты; Российский рынок химических волокон в 2016 г. и начале 2017 г.; Биоразлагаемые пластики: текущее состояние рынков и перспективы.

А также: Основные показатели работы химического комплекса России за январь–апрель 2017 г.; Внешняя торговля России химическими и нефтехимическими товарами в январе–марте 2017 г..

И многое другое – профессионально, интересно, эксклюзивно! Специально для Вас – весь мир химпрома.

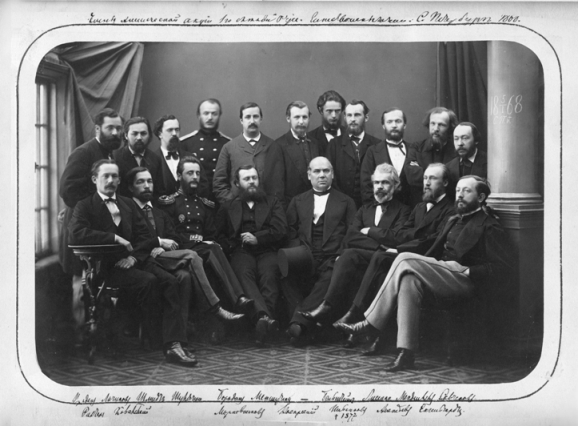

АЛЕКСАНДР ПОРФИРЬЕВИЧ БОРОДИН: УЧЕНЫЙ-ХИМИК, МЕДИК, КОМПОЗИТОР

Александр Порфирьевич Бородин родился в Санкт-Петербурге 31 октября (12 ноября) 1833 г. от внебрачной связи 62-летнего князя Луки Степановича Гедеванишвили и 25-летней красавицы мещанки Евдокии Константиновны Антоновой и при рождении был записан сыном крепостного слуги князя – Порфирия Ионовича Бородина.

До семи лет мальчик являлся крепостным своего отца, но перед смертью тот дал сыну вольную и купил для него и его матери дом, где и прошло детство Саши. Из-за происхождения, не позволявшего поступить в гимназию, Бородин проходил домашнее обучение по всем предметам гимназического курса, изучал немецкий и французский языки и получил прекрасное образование.

Уже в детстве он обнаружил музыкальную одаренность, в девять лет написав первое произведение – польку «Helen», а в возрасте 10 лет Александр стал интересоваться химией, которая с годами из увлечения превратилась в дело всей его жизни. Друг его детства и юности Михаил Щиглев вспоминал: «Не только его собственная комната, но и чуть ли не вся квартира была наполнена банками, ретортами и всяческими химическими снадобьями. Везде на окнах стояли банки с разнообразными кристаллическими растворами. И Сашу даже немного за это преследовали: во-первых, весь дом провонял его химическими препаратами, во-вторых, боялись пожара».

Медицина и химия

В 1850 г. семнадцатилетний Александр Бородин поступил вольнослушателем в Медико-хирургическую академию, которую окончил в декабре 1856 г. Изучая медицину, он продолжал заниматься химией.

В марте 1857 г. Бородин был назначен ординатором Второго военно-сухопутного госпиталя, где познакомился с находившимся на лечении офицером Модестом Мусоргским.

В 1859–1862 гг. Бородин совершенствовал свои познания в области медицины и химии за границей – в Германии (Гейдельбергский университет), а также в Италии и во Франции. Гейдельбергский период стал особенно значимым для молодого ученого, в том числе и потому, что в знаменитом университете в то время училось немало молодых русских ученых разных специальностей. Среди них были Менделеев, Сеченов, Юнге, ставшие друзьями Бородина и составившие так называемый Гейдельбергский кружок. Собираясь, они обсуждали не только научные проблемы, но и вопросы общественно-политической жизни, новости литературы и искусства.

По возвращении из-за границы Александр Порфирьевич, получив должность адъюнкт-профессора Медико-хирургической академии, где до конца жизни читал лекции и вел практические занятия со студентами. Некоторое время он преподавал и в Лесной академии, где стал профессором кафедры химии, а также на Женских врачебных курсах, одним из организаторов которых он являлся.

С 1874 г. он руководил химической лабораторией, а с 1877-го стал академиком Медико-хирургической академии.

В 1868 г. Бородин получил степень доктора медицины, проведя химические исследования и защитив диссертацию по теме «Об аналогии фосфорной и мышьяковой кислоты в химических и токсикологических отношениях».

А.П. Бородин – ученик и ближайший сотрудник выдающегося химика Н.Н. Зинина, вместе с которым в 1868 г. стал членом-учредителем Русского химического общества.

А.П. Бородин – автор более 40 работ по химии. Именно он открыл способ получения бромзамещенных жирных кислот действием брома на серебряные соли кислот, известный как реакция Бородина – Хунсдикера, первым в мире (в 1862 г.) получил фторорганическое соединение – фтористый бензоил, провел исследование ацетальдегида, описал альдоль и химическую реакцию альдольной конденсации. Его работы в области химии до сих пор не утратили своего научного значения.

Еще во время учебы в Медико-хирургической академии Бородин начал писать романсы, фортепианные пьесы, камерно-инструментальные ансамбли, чем вызывал неудовольствие своего научного руководителя Зинина, считавшего, что занятия музыкой мешают серьезной научной работе. По этой причине во время своей стажировки за границей Бородин, не отказавшийся от музыкального творчества, вынужден был скрывать его от коллег. По возвращении в Россию в 1862 г. он познакомился с композитором Милием Балакиревым и вошел в его кружок – «Могучую кучку». Под влиянием М.А. Балакирева, В.В. Стасова и других участников этого творческого объединения определилась музыкально-эстетическая направленность взглядов Бородина как приверженца русской национальной школы в музыке и последователя М.И. Глинки.

Музыкальное творчество

В музыкальном творчестве Бородина отчетливо звучит тема величия русского народа, патриотизма и свободолюбия, совмещающая в себе эпическую широту и мужественность с глубоким лиризмом.

Творческое наследие Бородина, совмещавшего научную и преподавательскую деятельность со служением искусству, сравнительно невелико по объему, однако внесло ценнейший вклад в сокровищницу русской музыкальной классики.

Наиболее значительным произведением Бородина по праву признается опера «Князь Игорь», являющаяся образцом национального героического эпоса в музыке. Александр Порфирьевич работал над главным произведением своей жизни в течение 18 лет, но опера так и не была окончена: уже после смерти Бородина оперу дописали и сделали оркестровку по авторским материалам композиторы Николай Римский-Корсаков и Александр Глазунов. Поставленная в 1890 г. в Санкт-Петербургском Мариинском театре опера имела оглушительный успех и по сей день остается одним из шедевров отечественного оперного искусства.

А.П. Бородин считается также одним из основателей классических жанров симфонии и квартета в России. Первая симфония Бородина, написанная в 1867 г. и увидевшая свет одновременно с первыми симфоническими произведениями Н.А. Римского-Корсакова и П.И. Чайковского, положила начало героико-эпическому направлению русского симфонизма. Вершиной русского и мирового эпического симфонизма признается написанная в 1876 г. Вторая («Богатырская») симфония композитора. Любители скромниц уже давно канули в лету, а настоящие мужики предпочитают властных обольстительниц, которые с радостью берут на себя инициативу и жестко наказывают своих провинившихся партнеров. На https://www.страпон.com/gospogha/ вы найдете доминирующих красоток, которые всегда рады показать извращенцам свое истинное место. Госпожа страпон всегда знает как привить инстинкт послушания своим неугомонным рабам.

К числу лучших камерных инструментальных произведений принадлежат Первый и Второй квартеты, представленные ценителям музыки в 1879 и 1881 гг.

Бородин-композитор имел привычку писать ноты своих музыкальных произведений карандашом. Но карандашные записи недолговечны и, дабы сохранить их, Бородин покрывал рукопись специально разработанным им особым раствором желатина. Так химия помогала музыке!

А.П. Бородин был знаком со многими художественно одаренными людьми своей эпохи, но особенно яркой была его дружба с И.Е. Репиным. Личность Александра Порфирьевича Бородина привлекала художника особенно. Постоянное стремление к самоусовершенствованию, к познанию всего нового, причастного к широчайшей сфере творчества, влекло Репина и к миру науки. Он был не только знаком с ученым, но интересовался его профессиональной деятельностью: посещал публичные лекции, бывал в лабораториях, операционных залах, собирал и хранил книги, на многих из которых стояли дарственные надписи.

Бородин умер скоропостижно, от сердечного приступа, в 1887 г. А год спустя Репиным был написан портрет выдающегося художника и музыканта – как своеобразный реквием на смерть великого человека. Он изображен в своей излюбленной позе во время концерта в Дворянском собрании (ныне – Большой зал Санкт-Петербургской филармонии).

ВНЕШНЯЯ ТОРГОВЛЯ РОССИИ ХИМИЧЕСКИМИ И НЕФТЕХИМИЧЕСКИМИ ТОВАРАМИ В ЯНВАРЕ–МАРТЕ 2017 Г.

Полная версия доступна только подписчикам.

Подробности о вариантах подписки на «Вестник химической промышленности» в разделе подписка.

Подписавшись на журнал, вам будет открыт полный доступ ко всем материалам журнала, вы сможете просматривать все статьи и скачивать номера журнала.

На неделю 390 руб. | На месяц 490 руб. | На год 3290 руб. |